1.普通堆积绝热

普通堆积绝热是指在低温装置维护的内侧,或低温设备、管道的外侧,敷设固体的多孔性绝热材料。绝热材料的孔隙中充满大气压力的空气或其他低温气体(氮气、氢气、氦气等)。这种绝热型式结构简单、造价低廉,经常应用于液化天然气的储存装置。

(1)绝热材料的热物理性能 绝热材料的热物理性能主要有热导率、比热容、热膨胀和吸湿性能等。

1)绝热材料的热导率。热导率是决定取舍绝热材料的基本物理量。多孔材料的热导率一般介于构成该绝热材料的固体骨架材料的热导率和孔隙中气体的热导率之间,取决于材料的结构、气孔率和组成材料的固、气相材料本身的性质。绝热材料的热导率与很多因素有关,包括温度、材料结构、湿度、填充孔隙的气体种类、密度和压力等因素。

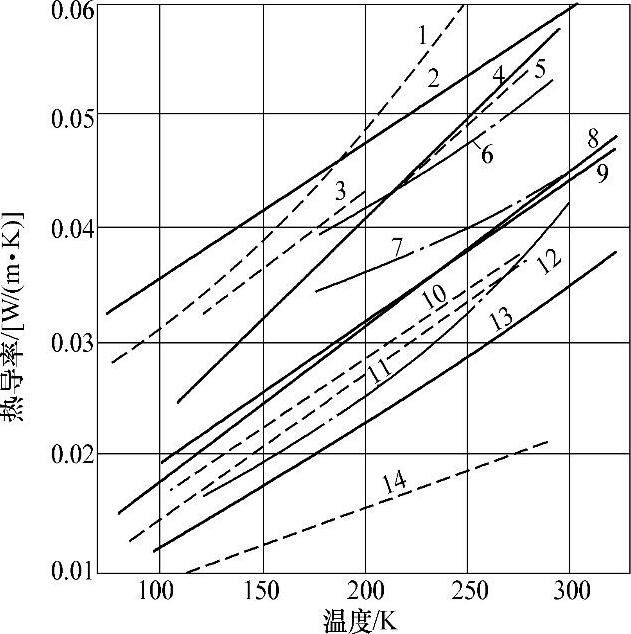

①温度对绝热材料热导率的影响。几乎所有绝热材料的热导率都随温度的升高而增大。这是由于温度升高时,绝热材料间隙中气体的导热及辐射传热都有所增加,特别是温度升高时,辐射传热对热导率的影响更大。一些绝热材料的热导率与温度的关系如图6-1所示[2]。

图6-1 绝热材料的热导率与温度的关系

1—蛭石(ρ=216kg/m3) 2—棉花(ρ=81kg/m3) 3—硅藻土(ρ=272kg/m3) 4—矿棉(ρ=400kg/m3) 5—珠光砂(ρ=210kg/m3) 6—聚氯乙烯泡沫塑料(ρ=190~200kg/m3) 7—软木(ρ=195kg/m3) 8—玻璃棉(ρ=50kg/m3) 9—矿棉(ρ=260kg/m3) 10—软木粒(ρ=101kg/m3) 11—珠光砂(ρ=45kg/m3) 12—聚苯乙烯泡沫塑料(ρ=30~50kg/m3) 13—矿棉(ρ=95kg/m3) 14—气凝胶(ρ=100kg/m3)

②材料结构对绝热材料热导率的影响[3]。绝热材料的热导率通常介于构成材料的固体的热导率λm和气体的热导率λg之间,因而绝热材料的热导率取决于材料的结构。材料中的热流从高温面沿着固体骨架流向低温面,未碰到气孔之前,传热过程纯粹是固体的热传导过程,传热量正比于材料的热导率。在碰到气孔之后,可能的传热路线有两条:一条仍然是通过固相传递,但由于热流沿着气孔边缘的固体传递,传热方向发生变化,总传热路线增长,单位体积中包含的气孔数越多,固体导热的途径就越曲折;另一条路线是通过气孔内的气体传热,其中包括热的固体表面对气体和冷的表面的辐射换热,气体和固体表面以及本身的热传导和对流传热。当气孔直径小于气体分子的平均自由程时,绝热材料的热导率就会大为减小。纤维材料的传热过程基本上和多孔材料相似。一般纤维材料的纤维直径越细,其热导率也越小。显热、传热方向和纤维方向垂直时的绝热性能,优于和纤维方向平行时的绝热性能。

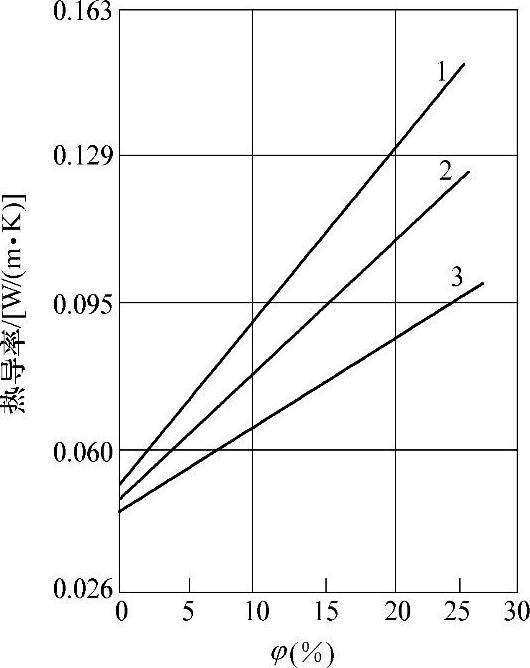

图6-2 三种材料的热导率与相对湿度的关系(材料的密度均为300kg/m3)

1—泥煤板 2—软木 3—矿棉

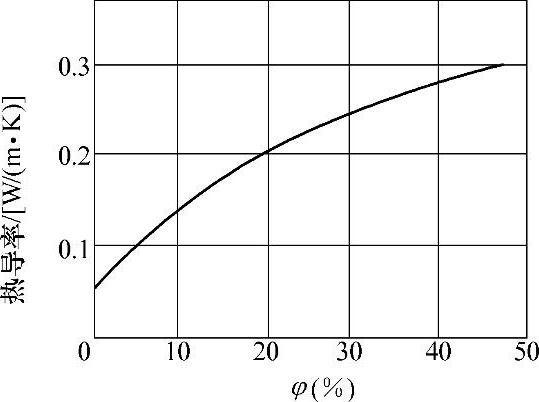

③含湿量对绝热材料热导率的影响[3]。材料的湿度即指湿含量或含水量。湿度对绝热材料的热导率有很大影响,绝热材料受潮后热导率显著增大,绝热性能大为降低。研究表明,一种热导率为0.035W/(m·K)的材料吸湿1%以后,热导率增大25%;若吸湿量达百分之几,则热导率可增大数倍。低温下大多数绝热材料的热导率与相对湿度成线性关系。图6-2所示的泥煤板、软木和矿棉都是这样。但有些绝热材料当相对湿度增大到一定程度时,热导率随相对湿度增长的速度变慢,两者不再成线性关系,图6-3所示的岩棉的热导率与相对湿度的关系就具有这样的特点[4]。

图6-3 岩棉热导率与相对湿度的关系(温度22℃,密度120 kg/m3)

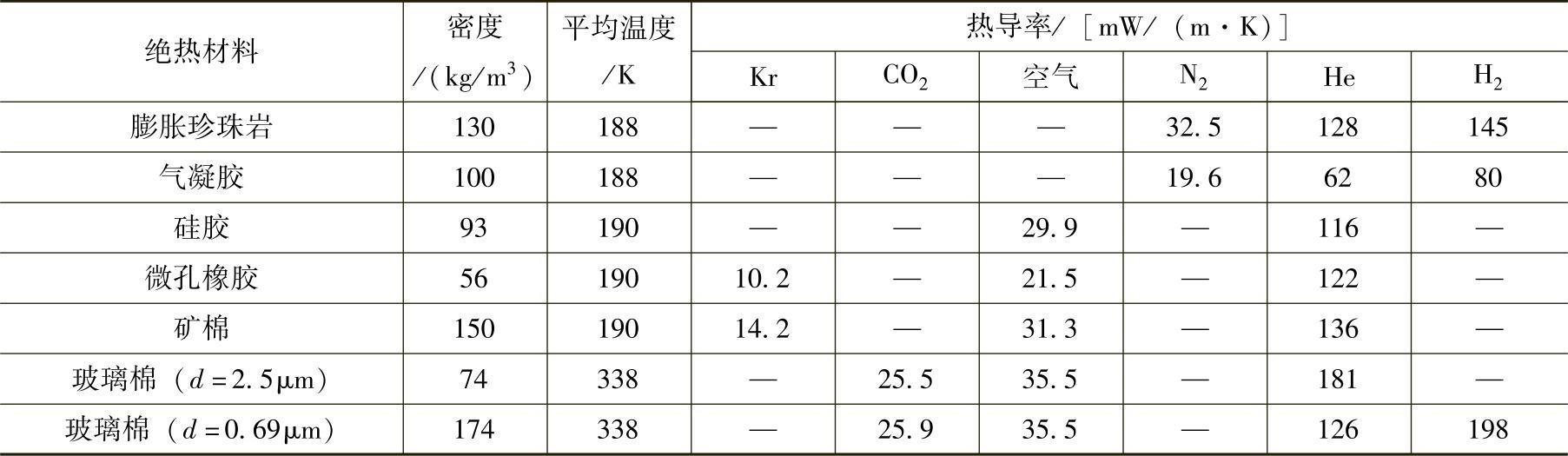

④填充气体对绝热材料热导率的影响。绝热材料中,大部分热量是从孔隙中的气体传导的。因此,绝热材料的热导率在很大程度上决定于填充气体的种类,表6-1列出了绝热材料中填充不同气体的热导率[4]。低温技术中所采用的绝热材料的热导率,如果是充填氦气或氢气,可作为一级近似,认为等于这些气体的热导率,这是因为氦气和氢气的热导率都比较大的缘故。

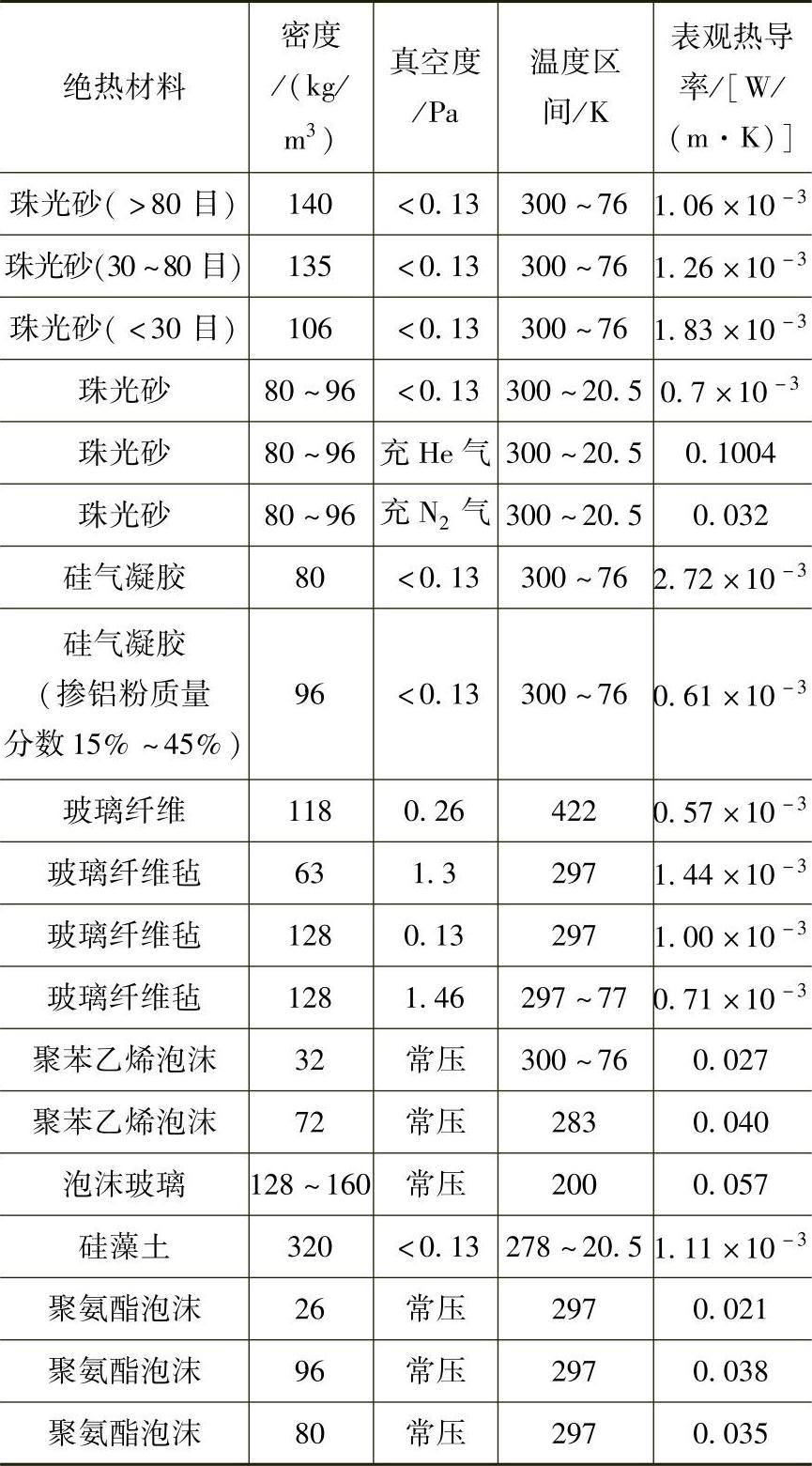

表6-1 绝热材料中填充不同气体的热导率

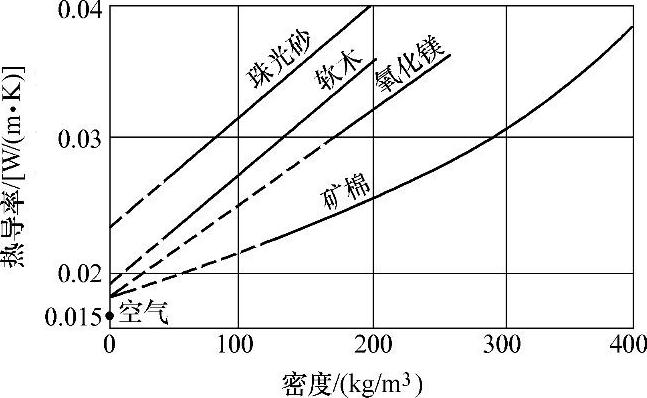

⑤密度对绝热材料热导率的影响。绝热材料的热导率依赖于孔隙的体积,从而依赖于材料的密度。材料的密度降低时,孔隙的体积所占的比例增大,故材料的热导率降低(气凝胶例外)。根据实验结果,很多材料的这种依赖关系是线性的,且当密度趋近于零时,材料的热导率很接近空气的热导率(因孔隙中有辐射换热,所以不可能等于空气的热导率)。图6-4示出了几种绝热材料的热导率与密度的关系[5],由图中可见,绝热材料的热导率随密度的增加而增大。纤维材料密度较小时,其热导率随密度的增加而降低,然后再随密度的增加而升高,其中存在一个最低热导率的密度值。某些泡沫材料,如聚氨酯泡沫的热导率和密度的关系也同纤维材料相似。产生这种现象的原因可用不同密度下的传热机理不同来解释。

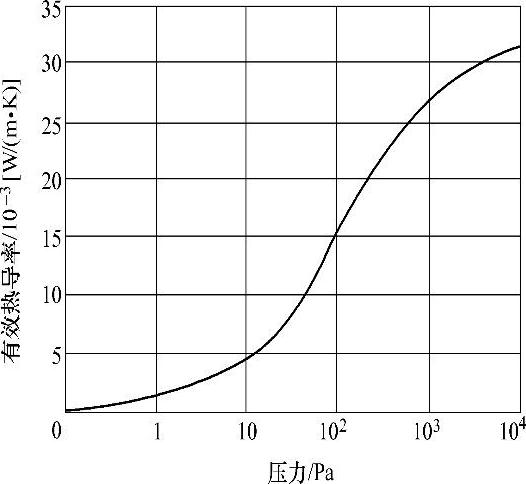

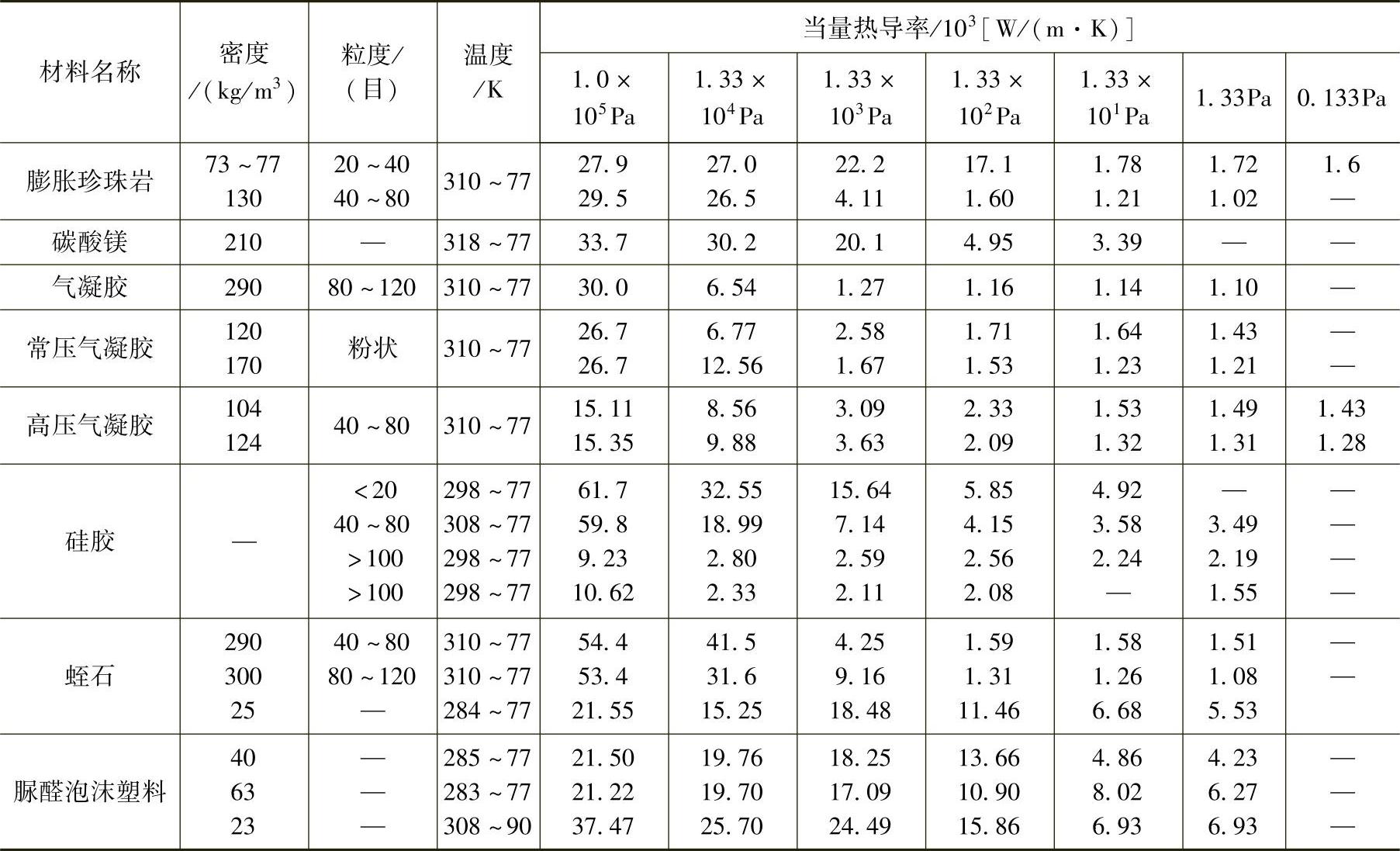

⑥压力对绝热材料热导率的影响。当压力降低时,材料孔隙中的气体的导热减弱,所以材料的热导率降低。特别是在高真空时,其值降低很多。图6-5示出珠光砂在两侧界面温度为76K以及300K时的有效热导率与压力的关系。一些绝热材料在不同压力下的当量热导率列于表6-2。

图6-4 绝热材料的热导率与密度的关系(平均温度190K)

图6-5 珠光砂的有效热导率与压力的关系

表6-2 绝热材料在不同压力下的当量热导率

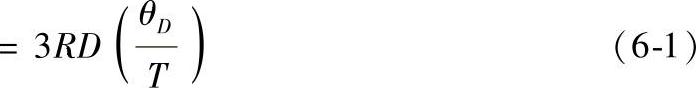

2)绝热材料的比热容。绝热材料的比热容用于计算绝热结构在冷却与加热时所需要的冷量(或热量)。在低温下,所有固体的比热容变化很大,比定压热容与温度的关系可由德拜公式描述:

式中, 是德拜函数;R是气体常数;T是温度;x是积分变量,为固体单位体积振动频率的函数。

是德拜函数;R是气体常数;T是温度;x是积分变量,为固体单位体积振动频率的函数。

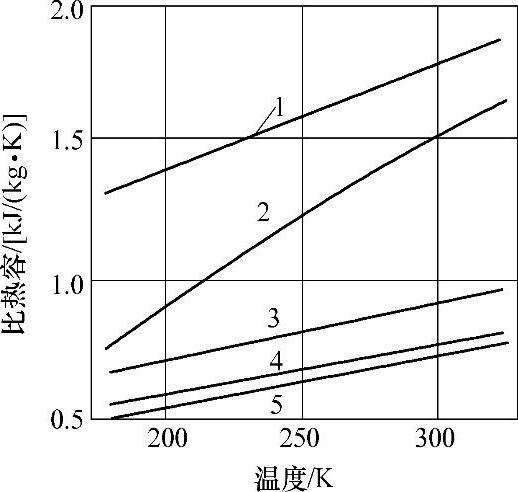

根据式(6-1),在接近0K时,比热容与温度的立方成正比。材料的比热容与温度的关系如图6-6所示。

需要注意的是多孔材料在低温下能吸附大量空气,由于在吸附时释放出热量qn,使材料的比热容增大,其值为

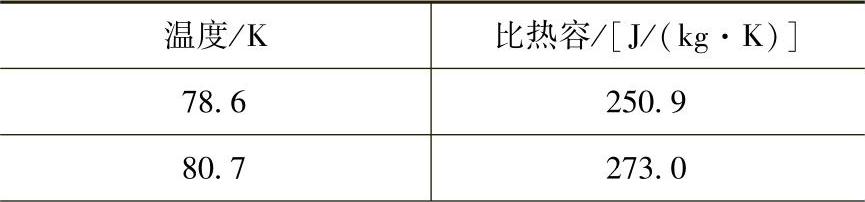

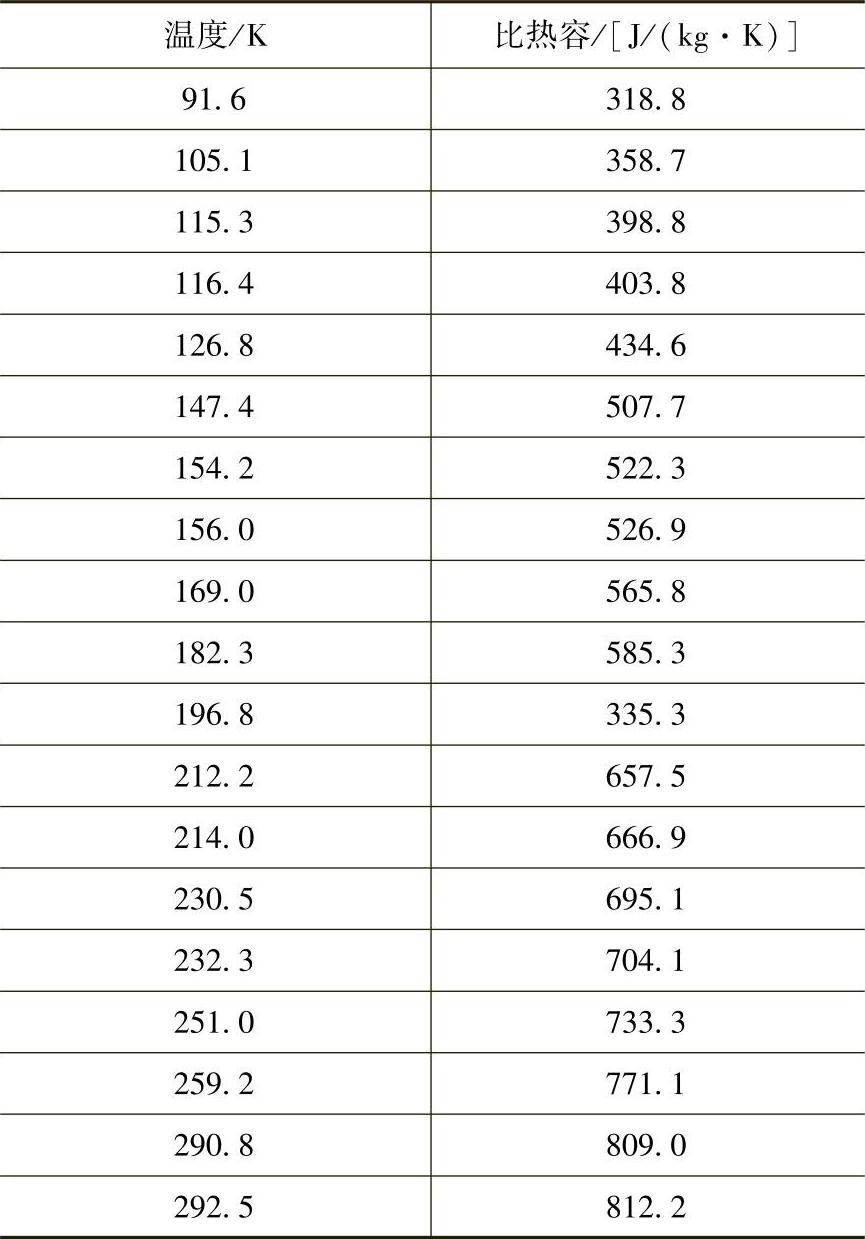

式中,a为吸附的气体质量(kg/kg),氮气在低温下的吸附热近似为5.30×105J/kg。(∂a/∂T)p的值取决于材料的结构和空气的压力。对于气凝胶在大气压下吸附氮的情况,其值在130K时接近于0.00031K-1。在100K时,接近于0.00151K-1。由式(6-2)计算得出,由于吸附热使比热容的增大值相应等于0.16J/(g·K)和0.8J/(g·K)。结果,由于在低温下绝热材料对空气的吸附作用,使气凝胶和其他细分散材料的比热容,比化学成分相同的整体材料有明显增加。表6-3列出膨胀珠光砂在300~78K温区内的比热容测量值[3]。

图6-6 几种材料的比热容与温度的关系

1—棉花 2—软木 3—玻璃棉 4—矿棉 5—泡沫玻璃

表6-3 膨胀珠光砂的比热容

(续)

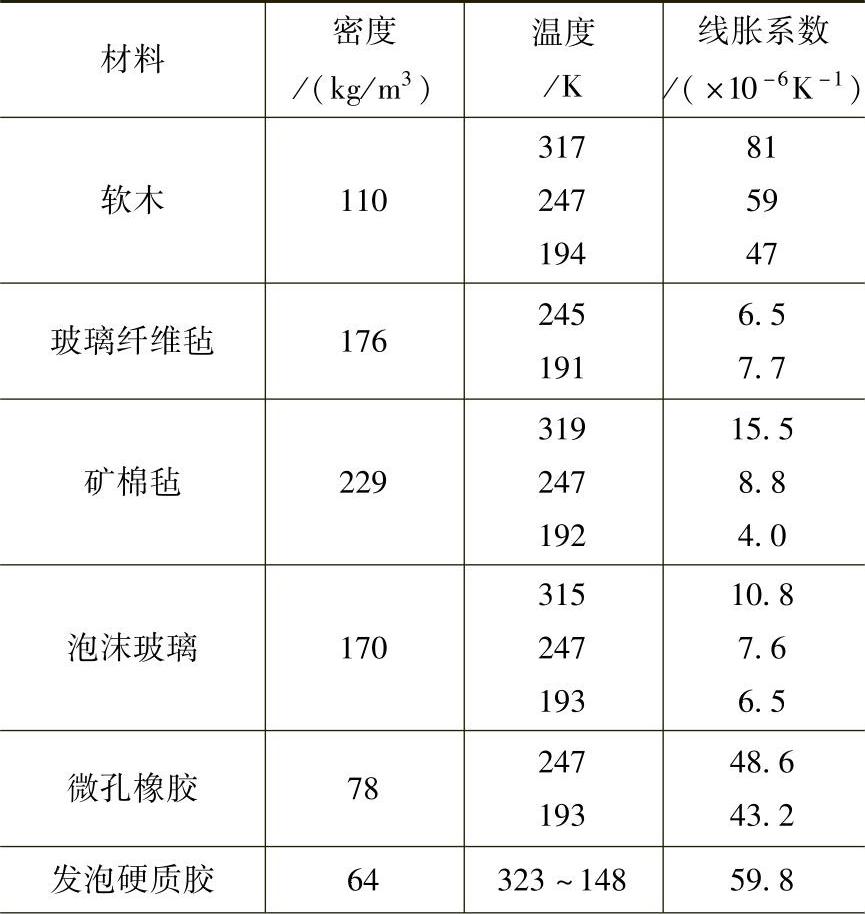

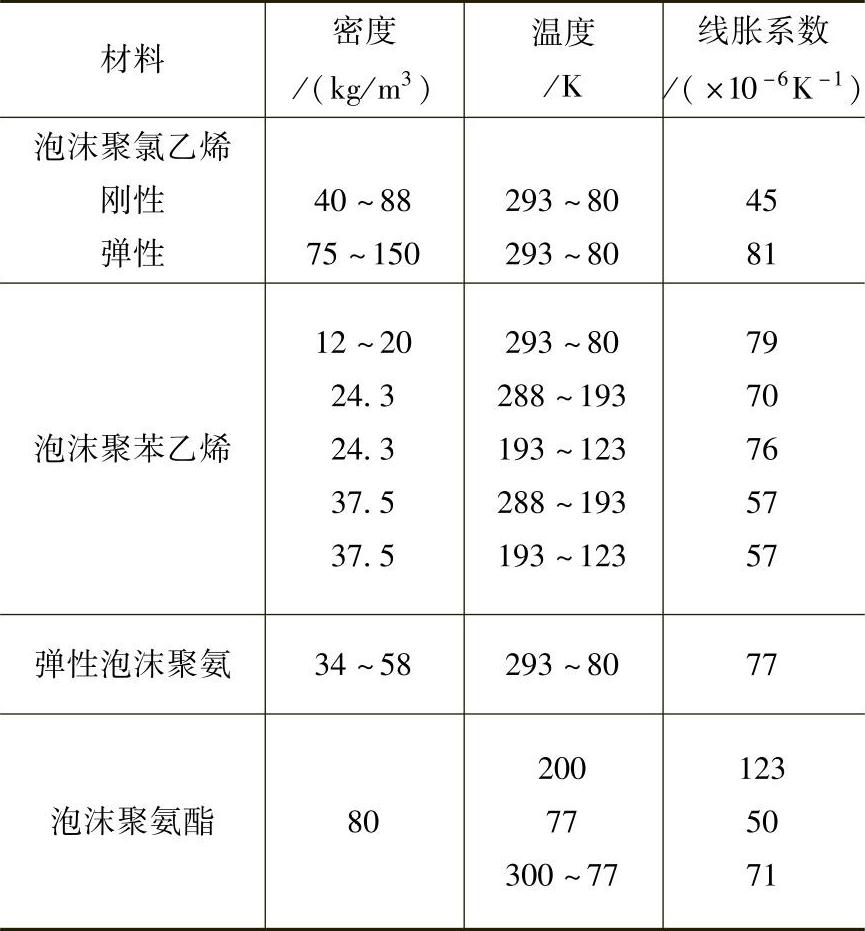

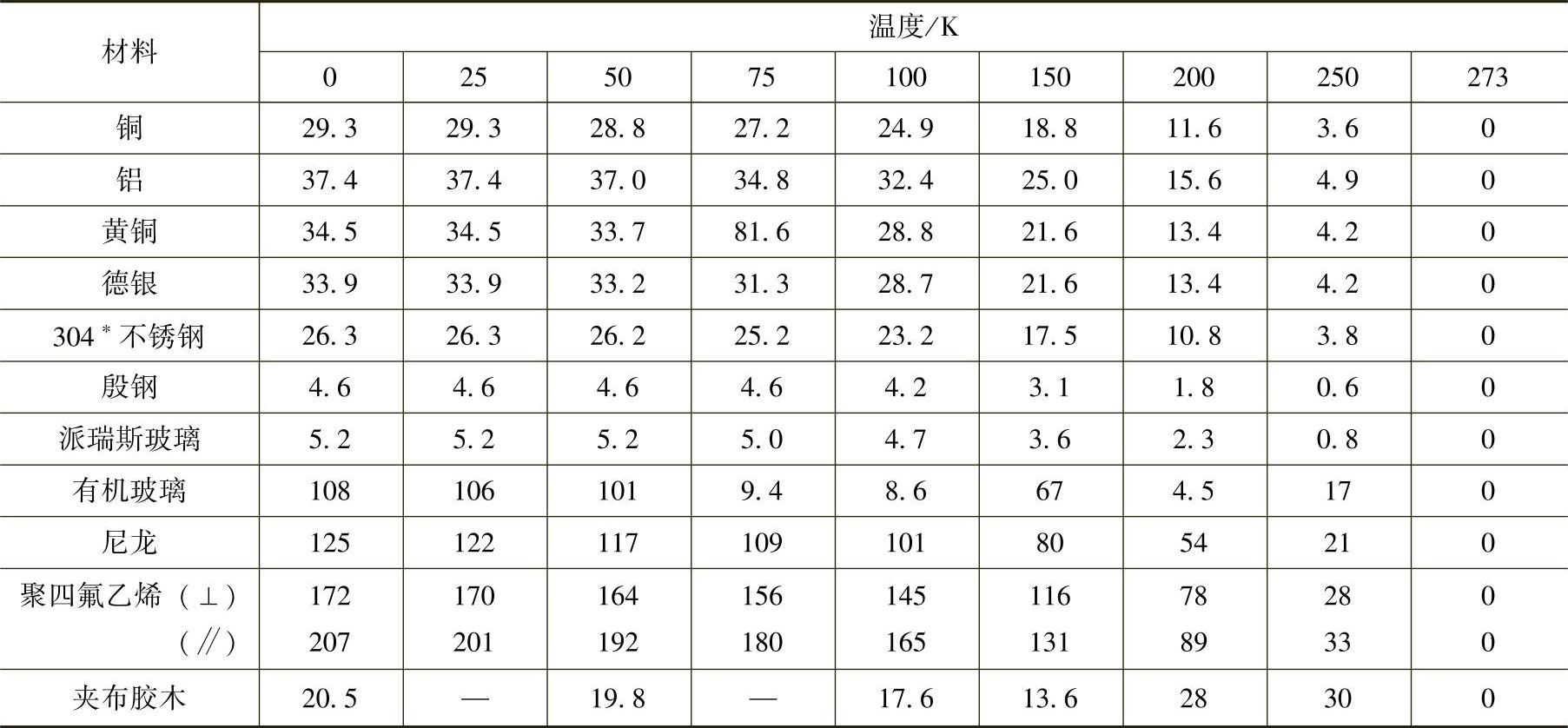

3)绝热材料的热膨胀。绝热材料在低温下的热膨胀(热收缩)数据,对于估计绝热结构的牢固性是必需的,热膨胀系数越小,则绝热结构在使用过程中受热胀冷缩影响而损坏的可能性就越小。大多数绝热材料的线膨胀系数值随温度下降而显著下降,存在着如下关系:

其中

式中,α是材料的线膨胀系数;γ是格瑞森常数;KT是等熵压缩系数;cV是比定容热容;V是体积。

表6-4和表6-5列出了一些绝热材料与低温结构材料的线胀系数。从这些数据可以看出,大多数金属材料从室温到液氮温度,它们的长度要收缩0.2%~0.4%,而从液氦温度到液氮温度的收缩率,只有室温到液氮温度的收缩率的1/10。另外,非金属材料的线胀系数通常比金属大,特别是泡沫型绝热材料的线胀系数比较大,这是由于该种材料受热时,空隙中的气体膨胀,同时气体的膨胀系数又比固体大的缘故。

表6-4 一些非金属绝热材料的线胀系数

(续)

表6-5 一些低温结构材料的线胀系数(单位:K-1)

注:线胀系数αe的第一定义为:αe=104(L273-LT)/L273。

4)绝热材料的吸湿性能。在低温绝热中,材料的抗湿能力往往比热导率小的要求更为重要。表征材料抗湿能力的基本特性是吸湿性(对水蒸气的吸附能力)、吸水性(对液态水的吸附能力)和水蒸气的扩散系数,也称为“透汽系数”。多孔绝热材料有较大的表面积和丰富的毛细管,因而具有较强的吸附能力和吸水能力。绝热材料的吸水主要依靠毛细管力的作用。在毛细管力的作用下,水在毛细管中上升的高度h可以用下式表示:

式中,σ是水的表面张力(N/m);α是接触角;ρ是水密度,ρ=1000kg/m3;g是重力加速度,g=9.81m/s2;r是毛细管的半径(m)。

由式(6-4)可见,绝热材料开口连通气孔的毛细直径越小,就越容易吸水;表面张力越大,就越容易吸水。表面张力随温度的升高而下降,故温度升高,吸水能力减弱。

绝热材料吸收的水蒸气遇到低温会凝聚为水或结成冰,使热导率大为增加,甚至引起材料开裂,破裂绝热结构。通常用刘易斯数Le(Lewis Number)来衡量吸湿能力,Le越小的材料,越不容易受潮。

式中,a是热扩散率, ;D是水蒸气的扩散系数。

;D是水蒸气的扩散系数。

实际上,在没有蒸汽屏障的情况下,要免除绝热材料受潮,哪怕是孔隙很少的材料也是十分困难的。

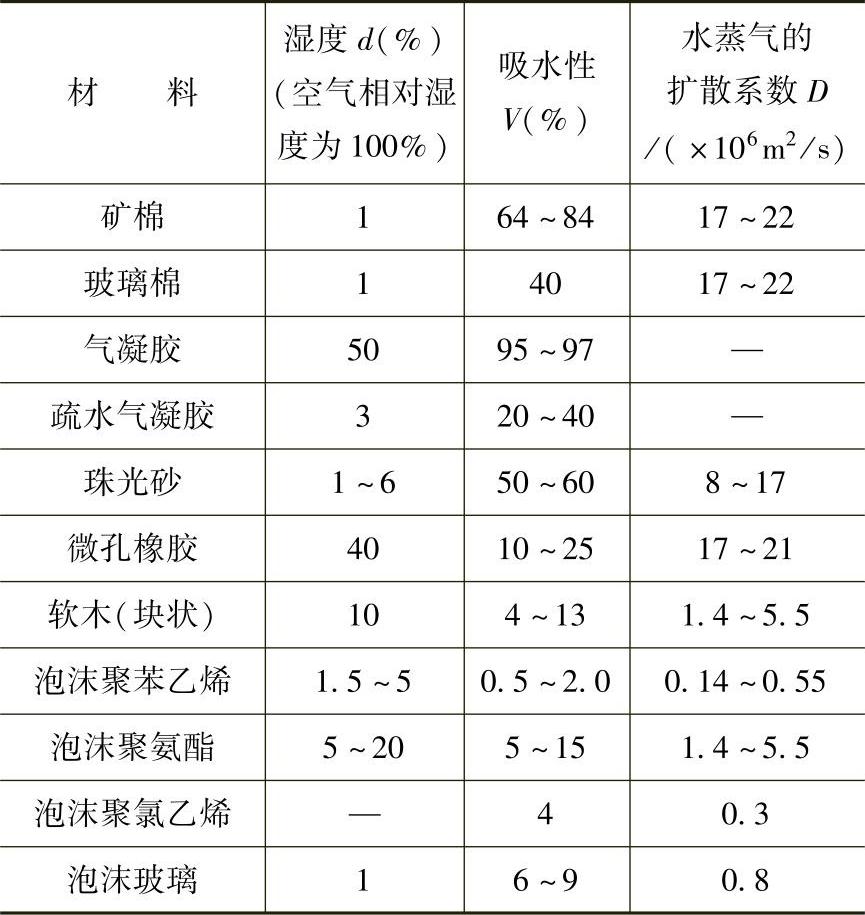

在低温下,如果绝热材料孔隙中空气的相对湿度达到了100%,许多绝热材料的吸湿性提高,例如:微孔橡胶、镁氧、气凝胶的相对湿度可达30%~50%。表6-6列出一些绝热材料的吸湿性能,由表可以看出,抗湿性最好的是泡沫玻璃和泡沫聚苯乙烯,其次是软木和泡沫聚氨酯。矿棉的吸水量大,它的透汽系数与空气接近,等于28×106m2/s。就是说,它对水蒸气的扩散不会有阻力。

表6-6 一些绝热材料的吸湿性能

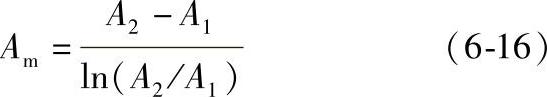

(2)普通堆积绝热的计算

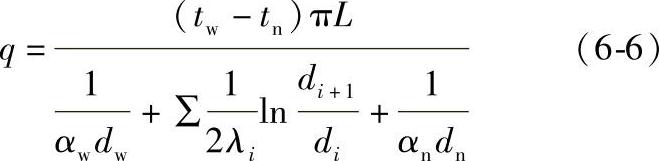

1)绝热材料的热流密度计算。在稳定传热条件下,热量通过绝热层、防潮层和防火层等材料进入储槽内,各层的热流相等。对于圆柱形部分热流密度计算式如下:

式中,q是热流密度(W/m2);tw是外壁温度(℃);tn是内壁温度(℃);L是圆柱体长度(m);dw是各层的外径(m);di是各层的内径(m);αw是空气与储槽外保护层的表面传热系数[W/(m2·K)];λi是各层材料的热导率[W/(m·K)]。

由于内侧是低温液体与储槽内壁传热,液体的传热系数远大于外侧的空气,如忽略其传热热阻,则

空气与储槽外防护层的传热系数可通过下式计算:

对于没有真空的粉末型绝热,漏热计算与上述方法相同。

2)固体构件的热流密度计算。固体构件主要有与外部装置相连接的管路、储槽与底座的支撑连接等。不同部位的固体构件,导热的计算温差可能不同,计算中应予以注意。

式中,λi是各固体构件的热导率[W/(m·K)];Ai是各固体构件的导热面积(m2);δi是各固体构件的有效导热长度或厚度(m);Δti是各固体构件的计算导热温差(℃)。

3)太阳辐射。低温液体储槽如果是安装在室外,必然一部分面积会处在日光的辐射下。投射在储槽上的热量,一部分被反射;其余部分由储槽外保护层所吸收,使外保护层表面温度比没有太阳辐射时有所升高,即表面温度高于空气的温度。当然,外保护层所吸收的热量中,一部分也会散发到空气中去,根据热量平衡,可算出表面温度的实际温升:

εI=KΔts+αΔts (6-10)

则

式中,Δts是由于辐射引起的表面温升(℃);ε是外保护层材料的吸收系数;I是总辐射强度(W/m2);K是外保护层的传热系数[W/(m2·K)];α是外保护层与空气的表面传热系数[W/(m2·K)]。

tw″=tw′+Δts (6-12)

式中,tw″是受阳光照射的外表面温度(℃);tw′是未受阳光照射的外表面温度(℃)。

实际外表面温度tw为

tw=ηtw″+(1-η)tw′ (6-13)

式中,η是受阳光照射的外表面积所占的份额。

允许进入储槽的热量Q为

式中,r是低温液体的汽化热(kJ/kg);m是允许汽化的乙烯质量(kg);ci是低温液体和储槽本体等材料的比热容[kJ/(kg·K)];mi是几种计算材料的质量(kg);Δti是允许温升(℃)。

(3)绝热层厚度的确定 绝热层厚度的确定方法通常有两种:①限定绝热结构的传热系数或冷量损失;②限定绝热结构的外表面温度。按第一种方法确定绝热层厚度时,也需要对外表面温度进行校核,如果低于环境空气的露点温度,则需要适当增大绝热层厚度。在第二种方法中,最常见的是限定外表面温度不得低于环境空气的露点温度,目的是防止结露。两种方法详细确定的理论计算见参考文献[2]。

2.真空粉末绝热

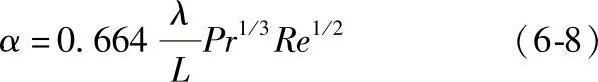

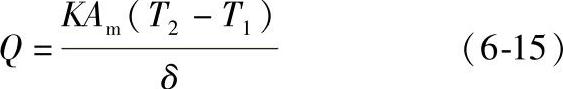

(1)真空粉末绝热机理及一般特性 真空粉末绝热的理论在1910年就提出来了,但这种绝热方式的应用则是在1930年以后。真空粉末绝热就是为了减小真空夹层中的辐射传热量,可以向夹层中填入粉末材料或纤维材料。真空粉末绝热的应用,不但克服了高真空绝热不适合于制作大型容器的缺点,而且绝热性能有所提高,要求的真空度有所降低。在真空粉末绝热中,由于粉末材料及纤维材料的反射作用而使辐射换热减弱;由于材料间孔隙的定形尺度很小,在真空度不很高的情况下,比较容易达到减弱气体导热的目的,但是这么做的同时却增加了粉末材料的固体导热。在一般情况下,气体导热及辐射的减弱胜过固体导热的增强,所以总的来说,真空粉末绝热的绝热性能比高真空绝热好得多。通过真空粉末绝热的传热量,可以用表观热导率K表示,由热传导的普遍方程来计算:

(https://www.xing528.com)

(https://www.xing528.com)

式中,δ是绝热层厚度;T1、T2是冷表面与热表面的温度;Am是绝热体的平均传热面积,由下式计算:

对于同心圆柱

对于同心球

Am=(A1A2)1/2 (6-17)

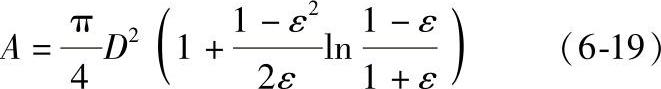

式中,A1和A2是绝热界面的表面积。圆柱形容器的椭圆封头和碟形封头,用下列公式计算:

碟形封头A=0.264πD2 (6-18)

式中,D为封头直边直径。

椭圆封头

式中,D为封头的主直径

ε=[1-(D1/D)2]1/2 (6-20)

式中,D1为椭圆的短轴直径。对于标准椭圆封头,D1/D=0.5,ε=0.865,则

A=0.345πD2 (6-21)

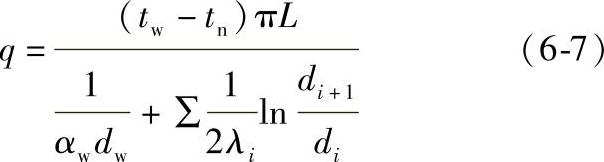

表6-7列出一些低温绝热材料的性能。

表6-7 一些低温绝热材料的性能

(2)影响真空粉末绝热性能的因素

1)气体导热。实际粉末材料中含有许多大小不同、形状各异的细孔、孔道和间隙。为了获得适用于各种材料的简单公式,可近似认为绝热粉末中只有两种尺寸的细孔,即颗粒间的平均间隙尺寸和颗粒中的平均微孔直径。

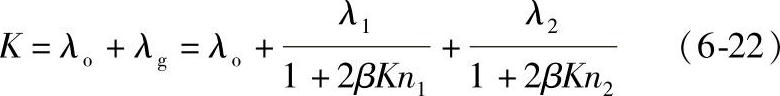

考虑到中间压力区的气体导热方程,粉末绝热材料的热导率可表示如下:

式中,λo是在高真空下材料的热导率,其值等于固体热导率和辐射热导率之和,即

λo=λs+λr (6-23)

λg是气体的热导率;λ1和λ2是常数,与气孔率和大气压力下气体的热导率有关;n是单位体积内的气体分子数。

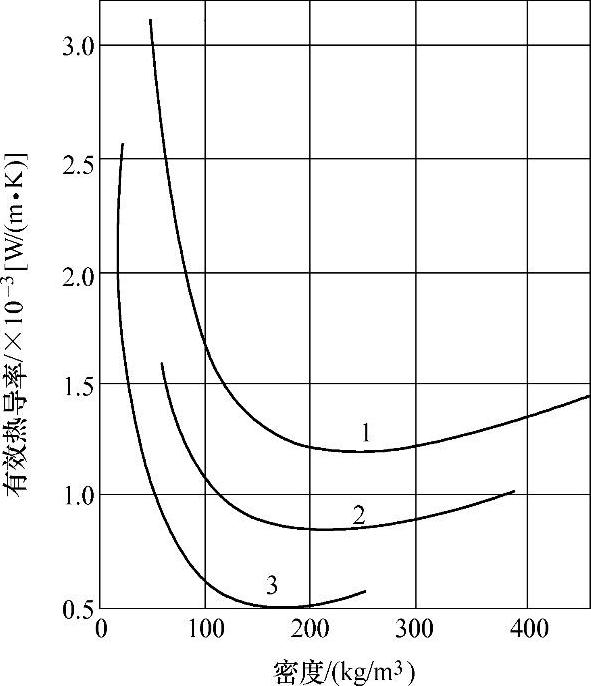

影响绝热材料热导率的因素有很多,其中包括装填密度和粉末粒度[5]。装填密度小时粉末之间的孔隙大,对热辐射的阻力小,因而辐射传热量大。此时热辐射起主导作用,故有效热导率大。随着装填密度的增大,辐射热流减小,故有效热导率降低。但因粉末之间接触变得紧密,接触热阻减小,因而固体导热量增加。当装填密度超过一定值时,固体导热量将起决定作用,因而有效热导率反而增大。图6-7示出了几种材料的有效热导率与装填密度的关系。

图6-7 几种材料的有效热导率与装填密度的关系(真空条件界面温度293~90K)

1—气凝胶 2—珠光砂 3—玻璃棉(ϕ1.15μm)

绝热材料的粒度小时,接触热阻增大,可使有效热导率降低;但粒度小时密度增大,又有使有效热导率增大的趋势。所以要适当选择密度和粒度,以获得最好的效果。

2)辐射换热。在高真空条件下,通过绝热材料的总热流有80%以上是由辐射来传递的,因而热辐射是高真空下绝热材料的主要传热方式。

①密度对辐射换热的影响。当绝热材料的密度增大时,辐射换热将会减弱。通常密度的增大有两种情况:一是由于材料颗粒或孔壁厚度增大;二是由于单位体积中微粒数量或孔隙数量的增大(孔隙尺寸减小,更趋紧密),或压缩纤维材料而引起的。前者对辐射的减弱作用的主要原因是辐射的吸收,后者则主要依靠散射效应的增大。

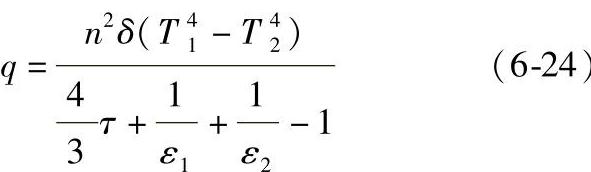

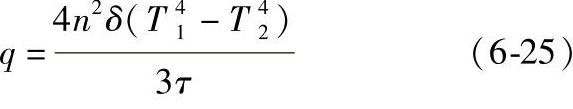

②颗粒直径对辐射换热的影响。绝热材料的颗粒直径对辐射换热有着决定性的影响。颗粒对辐射的散射特性,在颗粒直径接近于入射的辐射波长时会取得最大值,即在这样的颗粒直径下,由辐射引起的热导率达到最小值。对吸收和散射介质的辐射热流密度计算如下:

其中τ=βδβ=(α+γ)

式中,n是折射率;ε1、ε2是边界发射率;δ是绝热厚度;β是辐射衰减系数;α是吸收系数;γ是散射系数。

当绝热层为不透明时,τ→∞,式(6-24)变为

将式(6-24)写成辐射热导率的形式,即

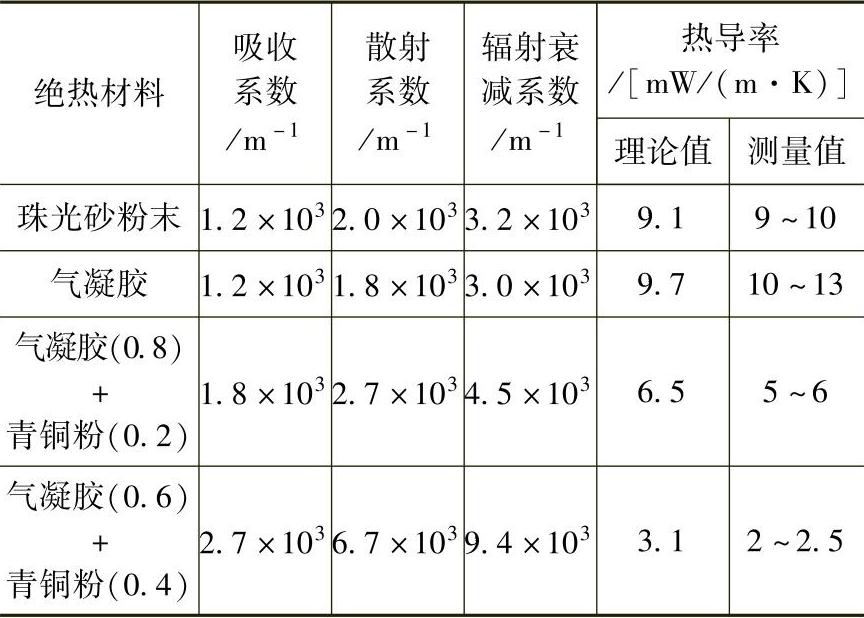

表6-8列出在温度区间300~90K时,多孔材料的光学参数值和辐射热导率。

表6-8 多孔材料的光学参数和辐射热导率

③添加金属粉末对换热的影响。影响绝热材料辐射换热的其他因素还包括添加金属粉末。热辐射是真空粉末绝热中的一种主要传热方式。为了提高绝热效率,很自然地提出了在绝热粉末中添加金属粉末来进一步削减辐射换热。这一目标的实现,使绝热技术大为进步。

添加金属粉末之所以能削减热辐射,是因为掺入绝热粉末中的金属颗粒,使介质的不均匀性增大了。介质的均匀性的破坏是辐射散射的必须条件,其物理实质在于导入了折射率不同的介质。绝热材料对辐射的衰减,不仅取决于它的散射系数,而且还取决于散射方向。显然,在辐射能入射方向上传播的散射辐射能越小,辐射的衰弱程度就越大。在入射波传播的方向上,由于存在入射压力,阻碍了向入射方向的反向散射,可用辐射压力系数Kr表述,Kr越大,在入射方向上传播的散射越少。Kr的计算如下:

式中,Ar是微粒的散射在入射辐射方向上被入射束损耗部分的当量截面积;A是微粒的几何横截面积。

3.高真空多层绝热

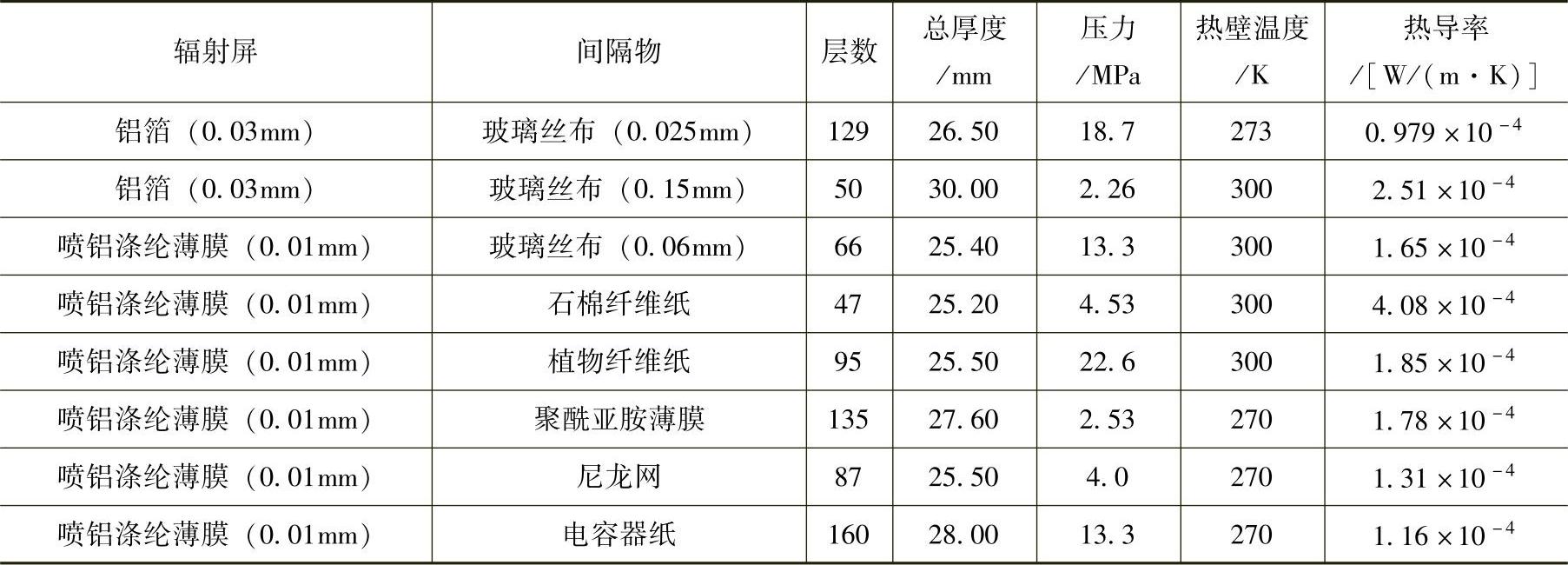

高真空多层绝热于1951年由瑞典的彼得逊提出,它由许多具有高反射能力的辐射屏与具有低热导率的间隔物交替层组成,绝热空间被抽到10-2Pa以上的真空度。由于其绝热性能卓越,因而被称为“超级绝热”。

(1)高真空多层绝热机理及物理性质 高真空多层绝热结构是由许多层辐射屏及其间的间隔物组成,置于密封夹层中,再抽至高真空。辐射屏通常用金属箔制成,厚度0.005~0.02mm。用作辐射屏的材料需具有低的辐射系数,可用铝、银、铜、黄酮、不锈钢等,而以铝箔为最好,因为它具有足够的强度和刚度,辐射系数也比较低。间隔物需用热导率小的绝热材料制成,常用的有玻璃纤维纸、玻璃纤维织物、尼龙网及丝绸等,其厚度一般为0.02~0.1mm。间隔物的表面不宜光滑,以减少与辐射屏的接触。辐射屏也可用双面涂铝的涤纶薄膜(厚0.006~0.012mm,铝涂层厚约为0.025μm)制成。涤纶薄膜的优点是热导率小、重量轻、强度高;在真空条件下它的放气量也不很大。也可以用单面涂铝的涤纶薄膜作辐射屏,此时可不再使用间隔物,而将涤纶薄膜制成波纹形或凸凹形直接叠置起来。这样制成的多层绝热结构堆积密度较小。

在真空多层绝热的传热机理中,起主导作用的仍然是固体导热和辐射。屏间的距离本来很小,又被间隔物分隔,故在高真空条件下,气体导热是微不足道的。真空多层绝热中的固体导热及辐射也可按其机理进行计算,但因计算过程复杂,影响因素较多,所以通常是通过实验去确定其有效热导率。浙江大学低温工程教研室用液氮进行试验,测得的真空多层绝热结构的有效热导率列于表6-9。

表6-9 真空多层绝热结构的有效热导率

1)真空多层绝热中的固体导热。多层绝热中的固体导热影响因素,主要是层密度和压缩负荷变化。

①层密度的影响。单位厚度多层绝热内辐射屏的数目称为层密度,单位为层/cm。对于具有相同层密度的不同型式的多层绝热,其辐射屏的间距(松紧度)是不同的,特别是在无间隔物的条件下,屏间距显然比有间隔物的大。当每一单位厚度绝热中的层数增加时,辐射传热将减小,固体导热将增加。

②压缩负荷的影响。多层绝热安装时,将反射屏与间隔物相间缠绕。为使多层包扎物附贴在内容器的壁面上,在缠绕时必然造成一定的压缩负荷,其值与缠绕时的拉紧力,多层绝热物自身的重量(堆积密度)有关。压缩负荷还与支承物的压缩,以及不适当的设计可能引起的局部压缩力有关。多层中的压缩负荷对其绝热性能影响颇大。所以安装时要防止局部压缩的发生。因此,绝热物与容器外壳之间需留有足够的间隙,以免安装后在多层中产生过大的压缩负荷,从而降低绝热效果。

2)真空多层绝热中的辐射传热。金属表面的辐射特性具有明显的尺寸效应。这种效应可由两个特性参数来表示:

①金属薄膜的厚度和电子平均自由程之比值。金属的辐射性质主要取决于自由电子的作用,随着温度的降低,金属电子的平均自由程增大。当金属电子的平均自由程le大于金属薄膜的厚度δ时,则会发生辐射波的穿透,金属表面的发射率增大。

②低温下金属表面的反常集肤效应(ASE)。在常温下,投射到金属表面上的辐射波,是随着进入表面的深度以指数形式衰减的(DSE)。但是在低温下,电子的平均自由程可增大到比集肤层深度大几倍,因而自由电子将穿越集肤层,使金属表面的辐射率增大。

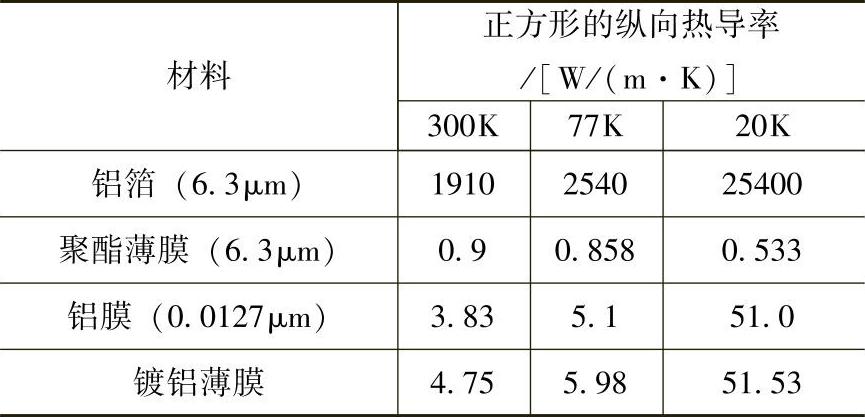

3)真空多层绝热中的多向传热。影响多层绝热性能的主要因素除了固体导热和辐射换热外,还有多向传热等其他因素。多层绝热在法向上具有很高的热阻,但是在与绝热层平行的方向上的热阻并不高。在一般多层绝热系统中,平行于多层屏方向上的热导率,比垂直于多层屏方向要大103~105倍,其中,105倍指的是用0.006mm厚铝箔制成的多层绝热;103倍则是用双面镀铝的涤纶薄膜制成的多层绝热。这种传热的各向异性,会在低温容器或其他应用中存在绝缘的热穿透,例如结构元件、流体管线,以及露在外面的绝热屏的边缘、缝隙接头等,导致热绝缘系统的热性能的严重下降。

最初以为平行绝热层方向的传热仅是由采用的铝箔屏或塑料膜的镀铝层的热传导引起的。在这种情况下,铝箔屏的热导率比镀铝膜大得多(参见表6-10)。后来发现,两个相邻的绝热屏之间的缝隙可能是一个平行绝热层方向热辐射的隧道,起着“红外光管”的作用。若是辐射屏之间没有间隔物,沿着辐射隧道两侧的金属层对热辐射的多次反射,对平行向传热产生明显的影响。间隔物的存在会使平行向导热减弱,因为它的散射特性消散了辐射热流。由于辐射屏间缝隙的红外光管作用,多层绝热系统中平行绝热方向的传热和绝热的层密度有很大的关系。试验指出,当层密度N=100层/cm时,将温度从100K升高到300K,热导率增大了3倍;当层密度N=14层/cm时,同样的温度变化使热导率增大14倍。

表6-10 辐射屏材料的纵向热导率

由上述分析可知,影响真空多层绝热的性能的因素很多。因此,当应用到容器或管道上时,绝热性能很不确定,可能与试验结果相差2~4倍,这是它的一个严重缺点。为了得到预定的绝热性能,需要仔细地进行设计和施工。

最近的研究表明,在真空多层绝热中,如果将活性炭等吸气材料的粉末直接渗入间隔物(纸或布)中去,可以进一步提高绝热性能。试验证明,当用含有活性炭素的纤维纸和铝箔组成多层绝热时,可以达到目前绝热领域的最高水平,热导率可低达0.076~0.1μW/(cm·K)。

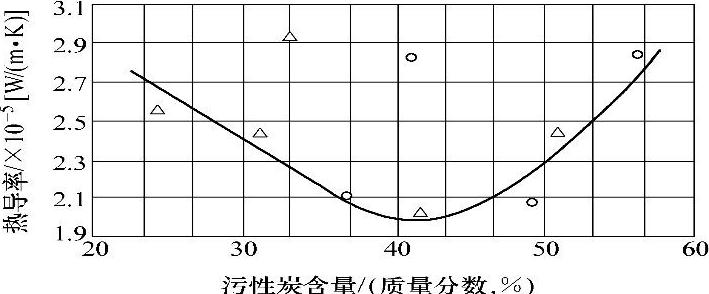

纸中的活性炭含量不能太多,也不能太少。少了吸气作用不够强,多了会增加固体热传导和辐射传热。图6-8示出真空多层绝热热导率与纸间隔物中活性炭含量的关系。由图可见,活性炭的质量分数在40%左右时效果最好。使用含活性炭的间隔物后,由于自身吸气作用,可以简化抽真空的工艺,从而缩短抽真空时间。一般用机械泵抽到10-1Pa就能满足要求。

图6-8 真空多层绝热热导率与纸间隔物中活性炭含量的关系

△—机制填炭纸为间隔物 ○—手工填炭纸为间隔物

我国试验用的活性炭粒度在200目以上,纸基的硅酸铝纤维平均直径为0.8μm,制成填炭纸的厚度约为10-2cm。国外的电子显微镜分析表明,10μm直径的吸气剂均匀分布在0.5μm直径的玻璃纤维中。当然也可用分子筛和氧化铝作吸气剂,但初步试验表明,性能不如活性炭好。

(2)高真空多层绝热夹层抽真空技术 真空多层绝热目前应用很多,其夹层抽真空是最难的一项绝热技术。设计、制造真空多层绝热时应分析、估算夹层的漏放气速率,确定吸附剂、吸气剂的品种和用量,制定合理的预处理和抽真空工艺,以保证在寿命期内夹层的工作真空度符合要求。

1)高真空多层绝热夹层中的气源

①真空夹层的漏气。漏气是引起夹层真空度降低的主要原因。为减少漏气,每条焊缝均应用氦质谱检漏仪检漏,并严格规定漏气率。通常允许漏气率可用下式确定:

式中,V是夹层容积(L);p是夹层内压力(Pa);t是夹层真空度寿命(s)。

②真空夹层中材料的放气。夹层中材料的放气是引起真空度下降的另一个重要原因。抽真空和加温是加速材料放气的有效方法。绝热材料预烘烤,边抽真空边烘烤是加速材料放气,提高封口后真空度的重要途径。抽真空封口后,夹层中材料仍继续放气。放气情况如下:

a)夹层内外金属壁材料的放气。大多数金属材料中均含有H2,H2是在冶炼过程中溶入的。在抽真空封口以后,会有H2继续释放出来,其放气速率可按10-9Pa·L/(s·cm2)考虑。

b)多层绝热用铝箔的放气。路德基(Ludtke)认为,真空多层绝热在150~200℃下,真空除气3~4天后,其放气速率可按10-11Pa·L/(s·cm2)考虑,放出来的是H2。

c)镀铝聚酯薄膜的放气。路德基认为,镀铝聚酯薄膜在加热烘烤处理后,放气率可按10-10Pa·L/(s·cm2)考虑。放气组合中,H2的体积分数为50%,其他气体在液氮温度下能有效地被吸附剂吸附。

d)玻璃纤维隔垫材料的放气。经良好真空烘烤除气后,玻璃纤维隔垫材料的放气速率可认为是零。

2)真空多层绝热夹层中的抽真空。为减少抽真空封口后夹层中的气源,抽真空时应采取如下措施:

①真空夹层内、外壁在组装前要彻底去油,清洁并干燥处理,以减少放气。

②绝热材料应适当热烘烤去气,边抽真空边烘烤。

③组装多层绝热应在有空调的洁净厂房内进行,以防止预处理好的材料被污染,使放气量增加。

④在加热抽真空过程中可以进一步除气,用纯净热N2置换冲洗夹层,可以有效地置换出夹层中的H2O、He、Ne、H2等气体,并加热除气,残留的N2容易在低温下被吸附,以利于提高夹层中的真空度。

⑤抽气口的位置对抽真空时层间压力有影响。这是因为不同位置抽真空,层间的流导是不一样的,而抽真空时不能逐层测其压力,一旦封口后,夹层中的真空度不再是抽真空时的数值。因此,在抽气位置允许的条件下,尽可能将抽气口设在与层间空间方向相同的位置上,以利于排气。

3)在真空多层绝热夹层中装吸附剂。在抽真空封口之前,往夹层中装吸气剂和吸附剂。在装入低温介质后,吸气剂大量吸气,可提高夹层中的真空度。常用的吸附剂有:

①活性炭和5A分子筛。吸附剂对不同气体的吸附能力是不同的。活性炭和5A分子筛在液氮温度下,能大量吸附N2、O2、Ar等气体,但对H2、He、Ne则基本不吸附。在液氢温度下可吸附H2,但不能吸附He、Ne。

②一氧化钯(PdO)。从上述气源分析中可知,真空多层绝热夹层中放出的气体主要是H2,而一般夹层中温度很难达到液氢温度,因此,可用对H2有良好吸气作用的一氧化钯作为吸气剂。一氧化钯吸H2是化学反应,生成物是水和钯,水则被夹层中的5A分子筛吸附。因此,一氧化钯吸气剂应与5A分子筛吸附剂配套使用。

一氧化钯与H2的化学反应随温度、压力升高而加快,因此夹层中吸H2是在常温下进行的,常温下即可明显显示出抽气作用。实用的吸气剂是一种由粉状PdO与多孔填充剂混合制成的粒状物质,其中纯PdO的质量分数为30%~35%。多孔填充剂可使H2易于透过,增大PdO的反应面积。吸气剂的吸气容量与PdO的含量有关。PdO的质量分数为30%~35%的吸气剂,其吸H2容量大约为5732Pa·L/g。

4.高真空绝热

高真空绝热是将要求绝热的空间抽成10-3~10-4Pa的真空度,使气体的平均自由程远大于绝热空间的线性尺寸,从而排除气体的对流传热和绝大部分的气体热传导。由于气体压力比较低,剩余气体的导热也控制在较低的水平。实际上,高真空绝热是一个由热壁与冷壁构成的纯粹的真空空间。在这个空间中,热以两种途径进行传递:大部分热量以热辐射方式,从容器的热壁穿过环形绝热空间传递给内容器表面(冷壁);有一小部分热量通过绝热空间中残余气体的热传导进入内容器。大约在90年前,英国科学家杜瓦首先采用高真空绝热,因此应用高真空绝热的低温容器称为杜瓦瓶。高真空绝热现在主要用于小型低温储存容器以及低温液体的输送管道。现代的高真空绝热夹层壁由玻璃或铜制成,壁间距离1cm左右,壁面镀银;在夹层中保持1.33mPa以下的压力,用活性炭作吸附剂,以改善和长期保持真空度。高真空绝热具有结果简单、热容量小的特点,比较适合于降温速度和升温速度快,降温、升温比较繁琐的设备。

真空夹层两壁面之间的传热,主要依靠壁面间的热辐射以及残余气体的导热。在高真空状态下气体很稀薄,且夹层的定形尺度(壁间距)很小,气体的对流现象是很微弱的,一般不予考虑。所以在这类绝热中,影响绝热性能的主要因素是辐射传热的大小和夹层的真空度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。