由于全容罐具有更高的安全性,在LNG储存越来越大型化,并且对储存安全性要求越来越高的今天,全容罐得到更多的采用。

1.全容罐的结构

地上式全容罐一般为平底双壁圆柱形。与LNG直接接触的内罐采用镍的质量分数为9%镍钢,外罐为预应力钢筋混凝土,罐顶有悬挂式绝热支撑平台,内、外罐之间用膨胀珍珠岩、弹性玻璃纤维或泡沫玻璃砖等材料绝热保温。

(1)设计条件

1)内罐。设计温度为60~170℃;设计压力1.5~29kPa。

2)外罐。能安全经受6h的外部火灾;承受地震加速度0.21g;承受风力70m/s;抗渗性好:当发生内罐LNG溢出时,外罐混凝土墙至少要保持10cm厚不开裂,并保持2MPa以上的平均压应力。日最大蒸发率≤0.05%。

3)设计标准。储罐的基本设计规范为BS7777。其他相关规范有API620、ACI318、NFPA59A等。

(2)内罐

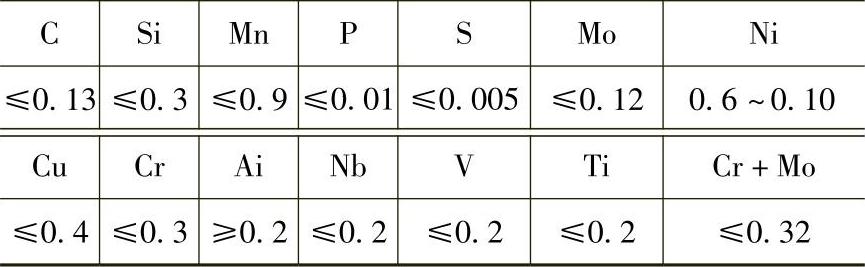

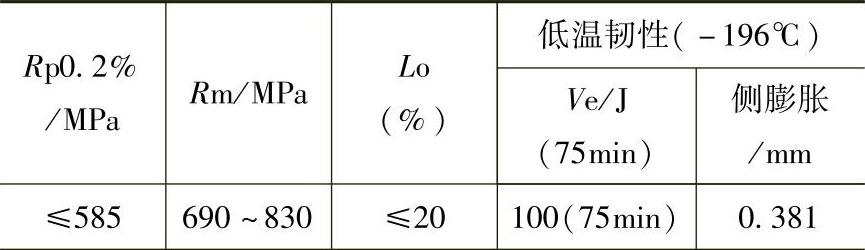

1)板材。内罐壁板材料为镍的质量分数为9%的合金钢板(如ASTM A553M Type 1)。其化学成分和力学性能见表5-5和表5-6。

2)罐底。罐底铺设两层镍的质量分数为9%的钢板,厚度为6mm和5mm。底板外圈为环板,两层底板中间为保温层、混凝土层、垫毡层和干沙层。

表5-5 合金钢板(ASTM A553M Type 1)化学成分(质量分数) (%)

表5-6 合金钢板(ASTM A553M Type 1)力学性能

3)罐壁。罐壁分层安装,分层数按板材宽度而定。对于容积160000m3以上的全容罐,一般有十层。最底层壁板厚度24.9mm,最上层壁板厚度12mm。内罐外壁用保温钉固定绝热保温材料。

4)罐顶。内罐顶部为悬挂式铝合金吊顶,以支撑罐顶膨胀珍珠岩保温层。

(3)外罐

1)罐基础。全容罐的基础应按储罐建造场地的土壤条件,通过工程地质调查研究后确定。一般可以采用坐基式基础或架空型基础。坐基式基础内罐底板直接坐落在基础上,为防止罐内液体的低温使土壤冻胀,坐基式基础需要配置加热系统。架空型基础可以不设加热系统。

2)罐墙壁。全容罐的外罐墙用预应力钢筋混凝土制成。容积为16万m3左右的全容罐外罐内径约80m、墙高约38m。混凝土墙体竖向采用VSL预应力后张束,两端锚固于混凝土墙底和顶部。墙体环向采用同样规格的钢绞线组成的VSL预应力后张束,环向束每束围绕混凝土墙体半圈,分别锚固于布置成90°的四根竖向扶壁柱上。墙体内置入预埋件,以固定防潮衬板及罐顶承压环。

3)罐顶。罐顶盖为钢筋混凝土球面穹顶,支承于预应力钢筋混凝土圆形墙体上。球面穹顶混凝土由H型钢钢梁、顶板及钢筋构成加强结构,顶面上设有工作平台,放置运行控制设备及仪表、阀等。混凝土穹顶内设有碳钢钢板内衬,施工时作为模板,使用时可用以防止气体渗漏。

2.全容罐的建造

(1)外罐建造

1)墙体浇筑。外罐墙体浇筑是混凝土工作量最大的部分。按照通常钢筋混凝土施工程序,在布置钢筋、安装预应力护套、预埋件和模板后,进行混凝土浇筑、养护。对于近40m高的墙体,需要分层从下至上逐层浇筑。

2)安装承压环。在浇筑最上层墙体前,安装承压环。在按照承压环结构分段预制、预埋螺栓焊接完成后,吊装于罐壁顶部组装焊接,检验合格后进行混凝土浇筑。

3)气升罐顶。储罐顶部是钢结构的半球形拱顶,采用大型圆柱形储罐惯用的压缩空气吹升法施工,可以减少高空作业工作量,所需施工机具和设备少,对施工进度和安全有利。罐顶结构在罐底预制完成后与罐壁密封,为防止气升过程的倾斜、偏移,罐顶上均布平衡钢索,一端固定在罐底中心,另一端固定于承压环上。使用鼓风机鼓风,在空气压力下,罐顶匀速、平稳升起。罐顶到位后,与预埋于墙体的顶部承压环固定、焊接。

4)罐顶建造。罐顶为球面结构,H型钢作为钢梁,顶部铺碳钢板,顶板上焊接预埋螺栓,升顶后固定于浇筑在混凝土罐壁顶部的承压环上。同时在罐底预制铝合金吊顶,吊顶杆用螺栓连接于罐顶钢梁上,然后将预制好的铝合金吊顶提升与吊顶杆连接。气升前,将罐顶上的人孔、接管、电缆托架等附件一块安装上去,以减少高空作业工作量。布钢筋完成后,分两次浇筑混凝土。

5)罐壁预应力张拉。混凝土墙体浇筑、养护完成后,将钢绞线穿进预埋于墙体的护套中,竖向钢绞线两端锚于混凝土墙底部及顶部;墙体环向的钢绞线每束围绕混凝土墙体半圈,分别锚固于布置成90°的四根竖向扶壁柱上。用液压设备拉伸到设计应力后,固定两端,进行水泥灌浆。

(2)内罐建造

1)罐底。内罐底部有两层底板,均为镍的质量分数为9%的镍钢。按照从上而下、由内而外、由四周到中间的顺序施工。先进行第二层罐底环板安装、焊接,完成后再进行底板铺设。采用手工环境内,为防止变形,应注意焊接顺序:环板→横向焊缝→纵向焊缝→环板与边缘板焊缝→边缘板之间焊缝→边缘板与中心板焊缝。(https://www.xing528.com)

2)罐壁。内罐罐壁的施工由下而上,逐层安装和焊接。每层板的卷制、坡口准备应预先加工完成,现场吊装采用吊车和罐顶电动绞车。第一层壁板安装时,要确定在环板的准确位置,可以用专用卡具及辅助工具以调整位置,保证组装质量。底板与壁板角焊缝的焊接,至少应安装完第三层壁板及第12层壁板焊缝全部焊完后方可进行。

3)保温。液化天然气的低温特性要求储罐必须具有完善的保温、隔热性能,以防止外界热量的漏入,确保储罐的日蒸发率控制在0.05%以内。通常在内罐和外罐之间的环形空间填充膨胀珍珠岩。内层罐壁的外侧安装弹性玻璃纤维保温毯。保温毯为珍珠岩提供弹性,克服储罐因温度变化而产生的收缩,防止珍珠岩的沉降。保温毯还对储罐惰化处理过程中,吹扫气体的流动有利。

为了防止储罐罐顶的热泄漏,在吊顶上安装保温材料,铺设厚度1.2m的膨胀珍珠岩。气密性试验合格后,进行内顶保温层的安装及夹层珍珠岩的填充。首先在内罐壁外包一层纤维玻璃棉,包扎好后用专用加热设备加热到900℃;然后从顶部往下装填珍珠岩,分层装填,分层夯实,直至到顶;最后进行顶部甲板珍珠岩的铺设。在进行珍珠岩灌注时,要注意防潮。储罐底部保温层采用泡沫玻璃砖。这是因为罐底保温材料除了保温性能外,还要求有足够的机械强度以承受上部的液体载荷。

(3)镍的质量分数为9%镍钢的焊接 对于镍的质量分数为9%镍钢的焊接,是内罐建造的主要工作量。由于此镍钢对磁性很敏感,为避免现场焊接时产生电弧偏吹,要求出厂钢材的磁通密度不超过5×10-3T,同时现场施工时远离强磁场,并准备消磁设备。

1)对于焊缝的焊接。对接焊缝厚度大于14.7mm的壁板采用双面坡口,厚度小于14.7mm的壁板采用单面坡口;环向焊缝采用背面焊剂保护埋弧自动焊;其他焊缝采用手工电弧焊。

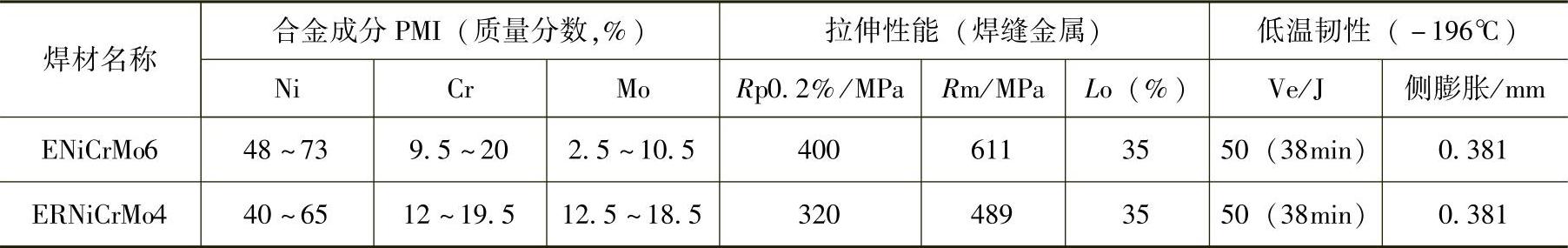

2)焊接材料的选用除满足力学性能要求外,更重要的是焊缝金属线膨胀系数要与镍钢接近,以避免焊缝受热循环在低温服役时,产生应力集中而疲劳破坏。资料表明,手工焊工艺的AWS A5.11M/ENi-CrMo6;伊萨OK92.55焊条及埋弧焊工艺的AWS A5.14/A5.14M ERNiCrMo4,法国BÖhler Thyssen ThemanitNimo C276焊丝,匹配EN ISO 15614标准进行焊接工艺评定。所要求的焊接材料化学成分及力学性能见表5-7。

3)镍钢的焊接性能良好,对冷裂纹的敏感性很低。为保证焊缝的高强度及低温韧性,焊接时要严格控制焊接参数,特别是预热、层间温度和热输入。通常厚度小于50mm的板材无需预热,焊前温度高于10℃即可。层间温度控制在150℃以下,以避免焊缝热影响区韧性的下降,同时焊缝金属属于奥氏体材料可避免热裂纹的产生。热输入的控制是保证焊缝力学性能的关键,在13kJ/mm范围,采用直焊道技术,特别是立焊不能摆动过宽。焊缝返修对焊缝性能产生不利影响,因此返修操作应按照返修程序的要求进行,并且相同位置的返修仅限一次。

表5-7 焊接材料合金成分及力学性能

(4)后续工作

1)检验。储罐的检验工作主要是围绕焊缝进行的。按照相关标准,储罐需要进行包括PT、RT、PMI及真空试验等项必要的检验。

①PT检验。按照EN5711的标准,对罐底环板焊缝、壁板与环板焊缝的根部焊道和盖面焊道、罐壁板焊缝进行检验。

②RT检验。按照BS7777标准,对内罐所有镍钢壁板与环板的对接焊缝进行射线检测(RT)。要求焊缝100%检验。

③真空试验。按照BS7777标准,为了确保焊缝的气密性,对储罐的所有焊道进行100%的真空试验。环板对接焊缝需要在水压试验前、后检验两次。

④PMI检验。对每条焊缝抽检一点,进行焊缝合金成分鉴定(PMI),确认焊缝金属的Ni、Cr、Mo含量在规定的范围内。

2)试验

①水压试验。内罐充水,进行盛水试验。在空罐、1/4、1/2、3/4液位高度和盛满水时,分别进行基础沉降、环向位移、径向位移及倾斜的测量。水压试验完成后,对罐底板搭接焊缝、环板的对接焊缝及罐壁板与环板的T形焊缝,进行第二次真空检验。

②气压试验。内罐盛水试漏合格后,将外罐开口大门复位合格后,进行外罐气密试验。气压试验压力为36250Pa,保持1h以上,用肥皂水检查外罐壁、罐顶。负压0.05Pa检测真空阀(VSV)、安全阀(PSV)的性能。

③干燥与冷却。采用液氮循环的方式,进行储罐的干燥和惰化,降低罐内湿度和含氧量到规定的要求。降温可以采用向储罐内喷射液化天然气来实现。但是,储罐的冷却降温操作必须在储罐技术要求规定的限值范围内,缓慢、均匀地进行,以能在罐内形成温阶。储罐吊顶下的喷射环可以保证均匀喷射,而分布在储罐内足够数量的热电偶可以全面监控降温过程。

3.全容式储罐的发展

全容式储罐由预应力钢筋混凝土外层罐和镍的质量分数为9%的镍钢内层罐组成,罐顶为钢筋混凝土制成。随着全容罐需求的不断增加,储罐结构设计和材料应用的不断改进,一方面是储罐的容量越来越大,容积达200000m3的地上全容罐已在建造;另一方面随着设计和建造技术的发展,储罐建设费用下降,建造周期缩短。

(1)储罐内罐材料镍钢板的制造、焊接、检验技术进步迅速 日本已可制造50mm厚度的钢板;焊缝NDE检验采用可记录数据的AUT方法,比现用的RT检验在安全性、质量可靠性、缩短检验时间等方面优点明显。

(2)预应力外罐材料采用60MPa高强度混凝土 这是通常混凝土强度的1.5倍,减少壁厚30%左右,从而减少了施工工作量。

(3)增加镍钢内罐壁板的宽度达到4.3m,减少圈数 这样既减少了焊接和检验工作量,也提高了板材整体性能及尺寸度的一致性。

(4)混凝土外罐壁采用液压提升装置,滑模施工 这种施工提高劳动生产率,缩短工期。

(5)采用多参数控制混凝土质量 对原料重量、含水率、搅拌器载荷值等参数,进行实时检测,及时调配。

(6)提高预制化程度 对钢结构部分尽可能分块预制、现场拼装,以减少现场安装、焊接工作量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。