1.设计要求

储罐设计使用年限通常是25年,设计压力29kPa和真空-1.5kPa,设计温度-170℃/60℃。设计与材料的选择必须考虑潜在的各种危险情况。混凝土外罐必须能安全经受6h的外部火灾,重110kg、速度160km/h飞行物的冲击,承受地震加速度0.21g,风力70m/s,以及内罐LNG的溢出。当发生溢出时,混凝土罐墙至少要保持10cm厚不开裂,并至少要有平均压应力2MPa,以保证结构有良好的抗渗性。由于储罐位于湿热的海边腐蚀环境之中,混凝土用的水泥和钢筋等骨料都应经过选择,以满足标准的要求,混凝土28天的立方体试块最小强度为50MPa。

2.LNG全包容储罐的结构设计

全包容储罐的主要优点来自于其混凝土墙壁和罐顶,其设计可以承受导弹或飞行物的攻击及热辐射等。此外,混凝土对于附近的液化天然气火灾提供了良好的耐受性。在钢筋混凝土发生结构弱化之前有相当长的时间。另外,对于可能的液化天然气溢出,混凝土提供了良好的防护。低温冲击现象即使有,也会限制在很小的区域内,通常不会影响储罐的蒸气整体性密封。LNG储罐属常压、低温储罐,分为地上式与地下式两类,通常为平底双壁圆柱形。储罐内壁与LNG直接接触,一般采用镍的质量分数为9%的合金钢,也可为全铝、不锈钢薄膜;外壁为碳钢或预应力混凝土。壁顶的悬挂式绝热支撑平台为铝制,罐顶则由碳钢或混凝土制成。罐内绝热材料主要为膨胀珍珠岩、弹性玻璃纤维毡及泡沫玻璃砖等。储罐所有开口均选择在罐顶,避免LNG由接口处泄漏;并采取措施防止在某些情况下,由于液体分层而引起的翻滚现象。

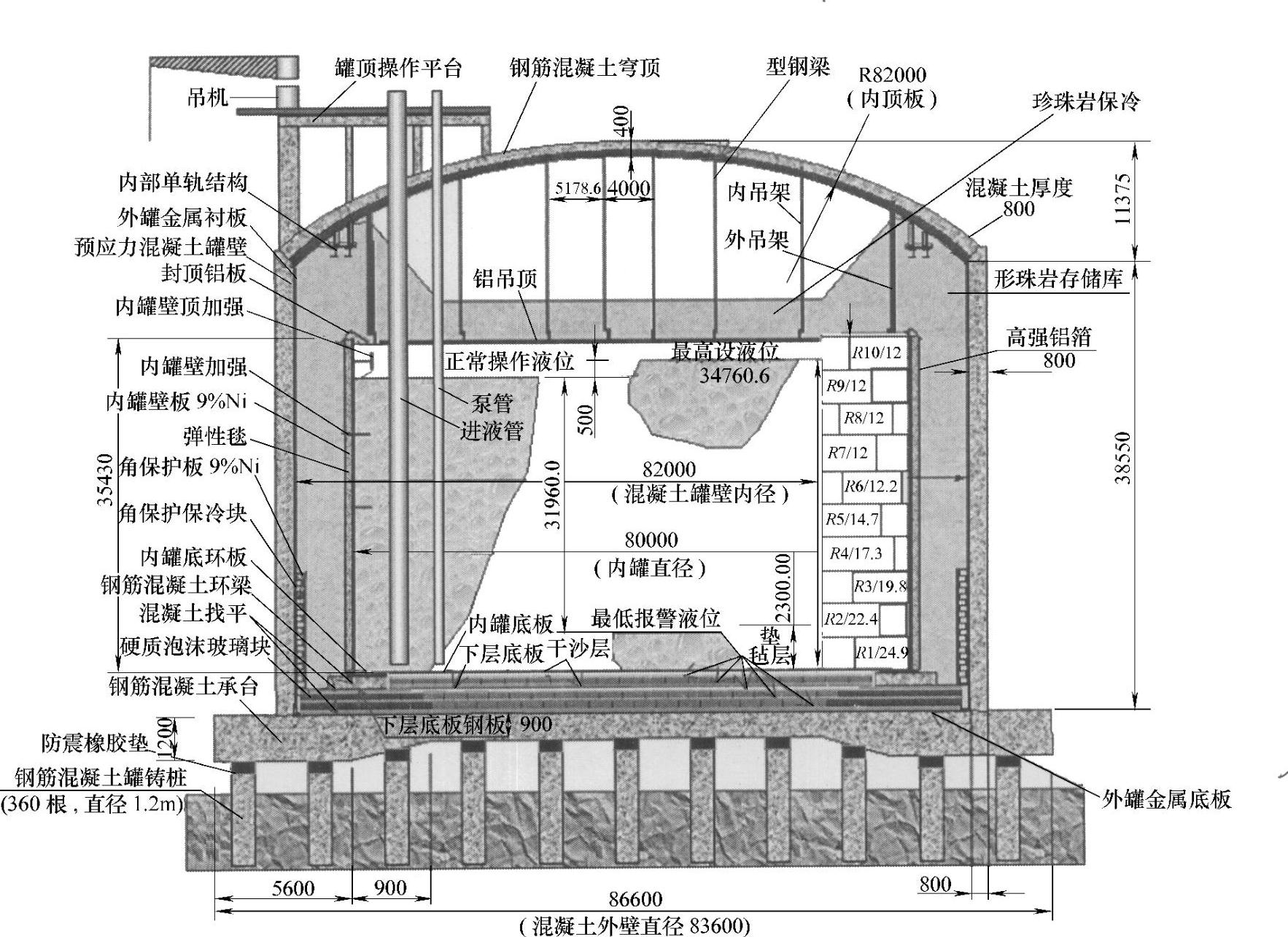

此项目一期为三座在大气压下-162℃的液化天然气(LNG)大型预应力混凝土储罐。每座容量为160000m3。设计、建造标准为BS—7777,典型的结构如图3-10所示。液化天然气存放在用低温钢板焊接而成的,内侧有刚性加强结构的开顶垂直圆柱体内罐中。内罐外设有预应力混凝土外壳,即外罐。外罐的作用是增大储罐的总体安全,以抵抗内罐可能受到的外部冲击,以及收集由于偶然原因从内罐中渗漏出的液化天然气。(https://www.xing528.com)

图3-10 大型混凝土储罐结构

(1)预应力混凝土外罐结构的尺寸和构造LNG储罐支承在360根直径1.2m、平均深度13.6m的钢筋混凝土灌注桩基上,桩底置于深入1.5m的坚硬岩石中,每个桩顶部安装有防震橡胶垫,其上是直径86.6m、厚0.9m,用以支承钢结构内罐及混凝土外罐的钢筋混凝土基础承台。预应力混凝土外罐内径82m、墙高38.55m、墙厚0.8m,内置入预埋件,以固定防潮衬板及罐顶承压环。混凝土墙内壁安装碳钢钢板内衬,以防止漏气及防潮。混凝土墙体竖向采用由19根、每根ϕ15.7mm(7股>、强度1860MPa钢绞线组成的VSL预应力后张束,两端锚于混凝土墙底部及顶部。墙体环向采用同样规格的、钢绞线组成的VSL预应力后张束,环向束每束围绕混凝土墙体半圈,分别锚固于布置成90°的四根竖向扶壁柱上。预张力采用专用液压设备拉伸到设计的应力后,进行水泥灌浆。罐顶盖为钢筋混凝土球面穹顶,内径82m,厚0.4m(穹顶顶点离混凝土基础台面高度49.925m),支承于预应力混凝土圆形墙体上。穹顶H钢梁/顶板/预埋螺柱及钢筋构成混凝土的加强结构,顶面上还设有一操作平台,包括运行控制设备及仪表、管道、阀门等。混凝土穹顶内设有碳钢钢板内衬,施工时作为模板,使用时用以防止气体渗漏。罐顶钢梁外围安装两个单轨,轨道配置四个10t电动绞车,作为防潮板、壁板及保温安装的吊装机具。

(2)9%Ni内罐结构的尺寸和构造LNG储罐内罐用质量分数为9%Ni钢,直接与LNG接触,必须具有良好的低温韧性(-162℃)、抗裂纹能力,以满足较高安全要求;并有较高的强度以减小壁厚;同时具有良好的焊接性能。内罐壁有十层,最底层厚度24.9mm,上部逐层减薄,最上四层为12mm。每层高3.543m,周长251m,由22张板拼接而成。上部有加强环,以抵抗保温珍珠岩的压力。罐底有两层厚度分别为6mm及5mm的9%Ni底板,底板最外圈为环板。底板中间层为保温层、混凝土层、垫毡层及干沙层。内罐顶部为悬挂式铝合金甲板,支撑膨胀珍珠岩。内罐外壁用保温钉固定三层弹性纤维棉,并在内、外罐的环形空间灌注密实的膨胀珍珠岩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。