3.2.9.1 电力供应、照明和防雷、接地

由地方供电局向接收站提供两路110kV回路,经接收站内110kV专用变电站,逐级降压至35kV、6.3kV、400V,并分送给工艺变电所、建筑变电所和码头变电所。其中主要用电设备,如低压泵、高压泵、海水泵、BOG压缩机均为6.3kV。最高用电负荷约2.5万kW,通常总用电负荷为2.1万kW。工艺装置负荷为一类用电负荷,行政区为二类用电负荷,部分重要工艺负荷、仪表负荷及消防负荷为一类负荷中特别重要负荷;所有负荷采用单母线分段方式、放射式供电,另设6.3kV/1.6MW事故柴油发电机组供电。变电站无人值守,由经过培训的中控生产人员随时接听调度电话,再通知电仪人员前往变电站接受调度命令。

本工程的动力用电设备的安装容量共计26228kW,其中6kV高压电机及高压用电设备30台,共计22240kW,低压用电设备为3988kW。常用用电设备容量共为14345.4kW,其中6kV高压用电设备13台,共11600kW,低压用电设备容量为2745.4kW。单台设备最大容量:6kV电动机为1500kW,低压380V为225kW。全厂总用电负荷为18524kW,全厂事故负荷为1409kW,此工程年耗电量为21988.3万kW·h。

1.电气负荷特性、等级和对电源要求

此工程工艺装置生产过程连续性强,自动化水平较高,且液化天然气及天然气为易燃、易爆物质,突然中断供电可能造成爆炸及火灾,危及人身和设备安全,造成重大或较大经济损失。因此,工艺生产装置用电设备大部分为一级用电负荷,部分为二级用电负荷。行政区域大部分为二级用电负荷,部分为三级用电负荷。全厂一、二、三级用电负荷的比例分别为70%、15%、15%。

一级用电负荷中,有部分为特别重要负荷,主要包括应急照明、关键仪表负荷、开关柜的控制电源、消防负荷及部分重要的工艺负荷。该部分负荷的总安装容量约为2578kW,需要容量为1409kW。对一级用电负荷中的特别重要负荷,根据负荷特性及有关规范要求,接收站将配备一台出口电压为6kV,容量为1600kW的事故发电机组。该发电机组在外部电源发生故障时,为上述负荷提供紧急备用电源。

2.供配电系统的构成及变电所

此工程从地方电网的两个110kV变电站,各引入一回110kV架空线作为接收站外部电源,其中一个为工程主供电源,另一个为备用电源。接收站界区内设110kV总变电所一座、工艺变电所一座、行政变电所一座及码头变电所一座。

总变电所(SS01)位于接收站北面公用工程区内,包含110kV、35kV、6kV及380V/220V四个电压等级。110kV系统为单母线分段接线方式,采用进线备用自投的方式进行电源切换;35kV、6kV及380V/220V系统为单母线分段接线方式,采用母联备用自投的方式进行电源切换。事故电源来自事故发电机组进入6kV系统及380V/220V系统,并形成事故母线段。35kV系统向工艺变电所及6kV系统各提供两回电源;6kV系统为总变低压系统、行政变电所提供正常电源各两回及事故电源各一回,并为工艺变电所提供事故电源一回,380V/220V系统为总变区域内的低压用电负荷供电。

工艺变电所(SS02)位于接收站工艺区域内,包含6kV及380V/220V两个电压等级。6kV及380V/220V系统为单母线分段接线方式,采用母联备用自投的方式进行电源切换。6kV系统电源来自总变35kV系统,经降压后进入6kV系统。事故电源来自总变6kV事故段,并在此系统形成事故母线段。380V/220V系统电源来自变电所6kV系统,事故电源来自变电所6kV事故母线段。工艺变电所负责为工艺区域内的高低压用电负荷供电,并为码头变电所提供正常及事故电源各一回。

行政变电所(SS03)设于公用工程区域的主控制楼内,为低压变电所。行政变电所电源来自6kV系统,采用单母线分段及事故母线段接线方式。事故电源来自6kV事故母线段。行政变电所负责向行政区域及公用工程区域内的低压负荷供电。

码头变电所(SS04)设于码头控制楼内,为低压变电所。码头变电所电源来自工艺变电所低压系统,事故电源来自工艺变电所低压事故母线段。码头变电所负责向码头区域内的所有负荷供电。

3.系统运行方式

此工程除码头变电所外,各变电所的所有电压等级均采用单母线分段的接线方式,在外部电源一回故障或因故停电的情况下,110kV系统采用进线电源备用自投的方式进行电源切换,其余各级母线均采用母联备用自投的方式进行电源切换。界区内设一台6kV事故发电机组,容量为1600kW。所有变电所6kV及低压系统均设事故母线段,除码头变电所外,事故母线段同正常母线段的一段通过母联连接,正常情况下各级负荷由正常电源供电,在外部电源尽失的情况下,启动事故发电机,并切断同正常母线段的连接,由事故电源向界区内的特别重要负荷供电。码头变电所设正常母线段和事故母线段各一段,两段母线分列运行。

4.电压等级

此工程电气系统电压参数如下:

高压系统110kV,3相,3线,50Hz

电压波动110kV±10%

频率波动50Hz±2%

中压系统35kV,3相,3线,50Hz

6kV,3相,3线,50Hz

低压系统380V/220V,3相,5线,50Hz

电气设备将按下列规定选择电压等级:

250kW及以上电动机6kV,3相,3线,50Hz

0.56~250kW电动机380V,3相,4线,50Hz

0.56kW以下电动机220V,1相,3线,50Hz

电动机控制回路220V,1相,2线,50Hz

照明系统380V/220V,3相,5线,50Hz

焊接插座380V,3相,5线,50Hz

方便插座220V,1相,3线,50Hz

交流仪表和控制电源220V,1相,2线,50Hz

(由UPS供电)

电气系统直流控制电源DC,220V,2线

(由蓄电池供电)

5.中性点接地方式

此工程各级电压系统的中性点接地方式及控制操作电源的接地方式如下:

110kV中性点直接接地

35kV中性点经电阻接地

6kV中性点经电阻接地

380V/220V中性点直接接地

DC 220V不接地系统

6.各级用电负荷的配电方式

此工程大部分负荷为一级用电负荷,小部分为二、三级负荷。在一级负荷中,又有部分负荷为特别重要负荷。针对以上负荷特性,对一、二、三级负荷,此设计考虑除码头变电所外,所有各级电压采用单母线分段的接线方式,连接各段母线的变压器均能满足所有负荷的供电要求;对特别重要负荷,由事故母线供电,在外部电源尽失的情况下,事故母线与正常线断开,由事故电源对其供电。所有的负荷采用放射式供电方式。

7.爆炸危险区域划分

此工程的原料输入为液化天然气,经汽化后将气态天然气通过输气干线向各用户送气。液化天然气为气态爆炸性混合物,属于IIA级,温度组别为T3。

此设计将根据GB 50058—1992《爆炸和危险环境电气装置设计规范》及IEC 79—10、IP15的规定,液态和气态天然气在处理、转运和储存过程中产生燃烧、爆炸、窒息的危险,考虑其出现的泄漏频繁程度、持续时间及通风条件来划分爆炸危险区域。

由于工艺措施、设备制造及自动化水平较高,在日常运行时不可能出现爆炸危险气体混合物,即使出现也仅为短时存在。另外,由于采用露天化布置,通风情况良好。按相关规范的规定,LNG储罐及容器内为爆炸危险区域0区,储存LNG的容器及输送LNG的泵、管线的周围一定范围内,为爆炸危险区域1区及2区。

8.节能措施

此设计中考虑的电气节能措施,主要为选用高效节能用电设备,例如:选用节能型电力变压器、发光效率高的光源;设备容量避免负荷率过低;配电设计中采用合理的配电级数,将单相负荷作三相平衡分配;灯具控制要有利于节电;采用功率因数补偿装置等措施。

此工程高低压电气设备材料的选型按以下技术数据的原则进行:

1)110kV SF6组合电器为户外型电气设备,技术数据如下:

额定电压 110kV

最高工作电压 126kV

额定电流 1250A

雷电冲击耐受电压(峰值)对地 550kV

工频1min耐受电压(有效值)对地 256kV

SF6气体压力(20℃表压) 0.5MPa

额定短路开断电流(有效值) 50kA

额定短路关合电流(峰值) 25kA

3s额定短时耐受电流(有效值) 50kA

额定峰值耐受电流(峰值 )125kA

控制回路电压 DC 220V

SF6气体年泄露率 ≤1%

2)35kV高压开关柜为户内中置式真空开关柜,技术数据如下:

额定电压 35kV

最高工作电压 40.5kV

主母线额定电流 1600A

支母线额定电流 630A

4s额定短时耐受电流 25kA

(有效值)

额定峰值耐受电流 63kA

(峰值)

保护测控 分布式微机测控保护单元

控制回路电压 DC 220V

3)6kV高压开关柜为户内中置式真空开关柜,技术数据如下:

额定电压 6kV

最高工作电压 6.9kV

额定电流 630,1000,1250,1600,2500A

断路器额定电流 630,1000,1250,2000,3000A

额定开断电流 40kA

最大关合电流 100kA

4s额定短时耐受电流 40kA

(有效值)

额定峰值耐受电流 100kA

(峰值)

保护测控 分布式微机测控保护单元

控制回路电压 DC 220V

4)380V/220V低压开关柜为抽屉及固定间隔式开关柜,技术数据如下:

额定工作电压 380V

额定绝缘电压 660V

额定工作电流

水平母线 630~5000A

垂直母线 800~2000A

额定短时耐受电流(有效值1s/峰值)

水平母线 50kA/105kA

垂直母线 60kA/130kA

外壳防护等级 IP30

5)电力变压器为油浸式户外型变压器,技术数据如下:

MTR01-1/2 25/30(FA)MVA,110/37.5kV,±4×2.5%,Y/Y12,Xd=10.5%,有载调压

TR01-1 /23MV·A,35kV/6.3kV,D/Y11,Xd=7%

TR01-3/4/5 315kV·A,6kV/0.4kV,D/Yn11,Xd=4%

TR02-1 /220/24(FA)MV·A,35kV/6.3kV,Y/Y12,Xd=7.5%

TR02-3 /42000kV·A,6kV/0.4kV,D/Yn11,Xd=4.5%

TR02-5 1000kV·A,6kV/0.4kV,D/Yn11,Xd=4.5%

TR03-1/2 2000kV·A,6kV/0.4kV,D/Yn11,Xd=4.5%

TR03-3 500kV·A,6kV/0.4kV,D/Yn11,Xd=4%

6)电动机。此工程电动机随机泵配套供货,电动机应基于所处的环境特性,选择防腐、防爆及户外防水、防尘型电动机。

7)仪表电源装置。此工程仪表电源装置采用不间断电源装置(UPS),技术数据如下:

额定输出功率 10kVA/40kVA

输入电压 380V

输出电压 400V/230V

总效率 90%

额定热损耗 1kW/2.1kW

音频噪声 <60dB

满载后备时间 30min

8)直流电源电源装置。此工程直流电源装置采用免维护直流电源屏,技术数据如下:

额定容量 80A·h/120A·h

输入功率 9.5kVA/18kVA

合闸回路数 4路/4路

分闸回路数 5路/7路

直流输出电流 20A/30A

合闸瞬时电流 240A/360A

屏体数 1/2

9)此工程保护部分采用综合保护继电器,电气部分不设微机监控后台装置,由工艺DCS实现微机监视,高压断路器控制为开关柜就地控制。

10)此工程在总变电站6kV系统及工艺变电所6kV系统设并联电容补偿,使全厂功率因数达0.95以上,补偿电容器技术数据如下:

额定容量 480kvar/1500kvar

额定电压 6.3kV/6.6kV

额定电容 38.52mF/120.36mF

额定频率 50Hz

允许容差 ±10%

损失角正切 ≤0.15%

11)动力配电箱技术数据如下:

额定电压 380V/220V,三相,五线

额定绝缘电压 660V

额定电流 400A

12)照明配电箱技术数据如下:

额定电压 380V/220V,三相,五线

额定绝缘电压 660V

额定电流 100A/63A/25A/15A

单相出线回路数 12/9/6/3

13)现场控制箱技术数据如下:

控制按钮 红、绿各一

选择按钮 就地/远方 或 自动/手动

电流表 根据电动机容量及工艺要求

安装方式 立柱/挂墙

外壳防护等级 >IP44

防爆及防腐 根据环境特性

9.继电保护及自动装置的设置

此设计按IEC、BP及国标的要求,并结合此工程运行情况来设置继电保护和自动装置。

此工程6kV系统至110kV系统保护装置,采用微机综合保护继电器,不构成系统。通过工艺DCS实现系统监视,预留通信接口,以便将来组成电气网络。

(1)各级系统的保护和自动装置设置

1)110kV母线设欠电压保护。

2)110kV进线断路器设电流速断、过电流保护及欠电压保护。

3)110kV母联断路器设电流速断、过电流保护。

4)35kV母线设欠电压保护。

5)35kV进线断路器设电流速断、过电流保护及欠电压保护。

6)35kV母联断路器设电流速断、过电流保护。

7)6kV母线设欠电压保护。

8)6kV进线断路器设电流速断、过电流保护及欠电压保护。

9)6kV母联断路器设电流速断、过电流保护。

10)6kV出线断路器设电流速断、过电流及单相接地保护。

(2)110kV主变压器及35kV变压器保护

1)差动保护。对变压器套管及其引出线,变压器内部短路故障,装设变压器纵差保护,动作于高低压两侧断路器跳闸。

2)过电流保护。对外部相间短路引起的变压器过电流设置过电流保护,带时限动作于高低压两侧断路器跳闸。

3)瓦斯保护及压力释放保护。当变压器壳体内故障产生瓦斯压力时,轻瓦斯动作于信号,重瓦斯及压力释放保护动作于高低压两侧断路器跳闸。

4)温度保护。当变压器温度升高时动作于信号。

5)过负荷保护:带时限动作于信号。

6)中性点零序过流保护:当电力网单相接地且失去接地中性点时,零序电流电压保护宜经0.3~0.5s进限动作于断开变压器两侧断路器。

6kV变压器设置以下保护:

1)差动保护:对容量为2000kVA及以上的变压器,当变压器套管及其引出线、变压器内部短路故障,装设变压器纵差保护,动作于高低压两侧断路器跳闸。

2)电流速断保护:对容量小于2000kVA的变压器,当变压器套管及其引出线、变压器内部短路故障,装设变压器电流速断保护,动作于高低压两侧断路器跳闸。

3)过电流保护:对外部相间短路引起的变压器过电流设置过电流保护,带时限动作于高低压两侧断路器跳闸。

4)瓦斯保护及压力释放保护:对容量为800kVA及以上的变压器,当变压器壳体内故障产生瓦斯压力时,轻瓦斯动作于信号,重瓦斯及压力释放保护动作于高低压两侧断路器跳闸。

5)温度保护:对容量为800kVA及以上的变压器,当变压器温度升高时动作于信号。

6)过负荷保护:对容量为400kVA及以上的变压器,带时限动作于信号。

(3)6kV电动机 对6kV电动机的故障和异常运行方式,设置以下相应的保护装置:

1)对电动机绕组及引出线的相间短路,由于此工程的电动机容量未超过2000kW,故设置电流速断保护动作于跳闸。

2)对电动机的过负荷,设置过负荷保护,带时限动作于信号或跳闸。

3)对母线电压短时降低或中断,设置低电压保护,动作于跳闸。

4)接地故障保护。当接地电流大于5A时,装设有选择的单相接地保护;否则装设接地检测装置。当接地电流≥10A时,保护动作于跳闸或信号。

(4)6kV补偿电容器组

1)对电容器组和断路器之间连接线的短路,可装设带有短时限的电流速断和过电流保护,动作于跳闸。

2)中性线不平衡电压或不平衡电流保护。

3)对电容器组的过电压应装设过电压保护,带时限动作于信号或跳闸。

4)对母线失压应装设低电压保护,带时限动作于信号或跳闸。

(5)低压系统的保护

1)负荷中心380V进线。利用断路器自身作短路保护和过电流保护,再设欠电压保护和绝缘监视。

2)负荷中心母联。利用断路器自身作短路保护和过电流保护。

3)电动机。利用断路器作短路保护,用热继电器作过负荷保护。

(6)电源自动切换装置 电源自动切换装置设置如下:

1)110kV进线断路器和母联断路器之间。

2)35kV进线断路器和母联断路器之间。

3)6kV进线断路器和母联断路器之间。

4)380V进线断路器和母联断路器之间。

5)事故母线段进线断路器和正常段间的联络断路器之间。

保护装置的最小灵敏度要求,以及对继电保护和自动装置的其他要求,应符合IEC、BP及国标的要求。

10.测量表计的设置及电气计量的设置

此工程根据国标《电力装置的电测量仪表装置设计规范》GBJ 63—1990和项目的具体情况来设置电气测量与电能计量仪表:

1)在110kV变电所计量屏上,设有功电度表及无功电度表等电力部门要求的电能计量装置。

2)在110kV现场进线控制柜上,装设电流表、电压表、有功功率表、功率因数表。

3)在110kV变压器的馈电回路装设电流表、有功功率表。

4)在35kV进线柜上装设电流表、电压表、有功功率表、有功电度表及无功电度表。

5)在35kV变压器的馈电回路装设电流表、有功功率表。

6)在6kV进线柜上装设电流表、电压表、有功功率表、有功电度表及无功电度表。

7)在6kV变压器的馈电回路装设电流表、有功功率表。

8)在6kV电动机的馈电回路装设电流表。

9)在6kV电动机的馈电回路装设电流表、无功电度表。

10)各级母联回路装设电流表。

11)380V负荷中心的进线柜上装设电流表、电压表、有功电度表。

12)对37kW及以上和工艺要求的低压电动机回路装设电流表。

13)对单独的照明馈出柜或照明出线回路,根据需要装设电流表和/或有功电度表。

14)220V蓄电池及充电器装设双向刻度的直流电流表和电压表。

15)所有计量和测量表计的精度要求,应符合GBJ 63—1990的要求。

16)除低压电动机外,所有的电气测量应在DCS电气监视器上在线监视。

11.功率因数补偿原则及方式

此工程根据供电局要求,110kV进线入口处功率因数应达到0.95。根据负荷计算,考虑在总变6kV系统及工艺变电所6kV系统接并联电容补偿,总变补偿2×480kvar,工艺变电所补偿2×1500kvar,使系统功率因数达到供电局要求。

12.电压降控制指标

根据国标《供配电系统设计规范》GB 50052—1995、IEC及BP RP 12-3《电气系统设计》的要求,此工程在正常运行情况下的电压降及用电设备端电压允许偏差值,当系统处于最小短路容量时,各装置变电所电压降控制指标如下:

母线电压降5%(https://www.xing528.com)

线路最大允许电压降

用电设备端头2%

满负荷时电动机端头3%

起动时电动机端头15%

照明回路3%

13.配电设计

(1)装置环境特征

1)此工程的工艺流程为液化天然气的汽化及输送。液化天然气为气态爆炸性混合物,属于IIA级,温度组别为T3,故装置区属有爆炸危险环境。

2)液化天然气属甲A类防火介质,因此装置区属防火区域。

(2)电气设备材料的选择

1)电气设备防护等级。电气设备防护等级根据IEC-529来确定。电气设备的布置及选型应根据工艺装置的需要,分为户内、户外爆炸危险区域及非危险区域、腐蚀环境及普通环境,相应环境选用与之对应的电气设备。

普通户内环境 普通电气设备IP20

普通户外环境 户外防潮电气设备IP54

腐蚀环境 防腐电气设备IP66

爆炸环境一区 隔爆电气设备IP54

爆炸环境二区 隔爆或增安电气设备IP54

2)防爆区域对设备材料的要求。危险区域电气设备选型应根据GB 50058—1992或IEC-79来确定。

爆炸危险气体环境电气设备的选择应符合下列规定:

①根据爆炸危险区域的分区,电气设备的种类和防爆结构的要求,应选择相应的电气设备。选用的防爆电气设备的级别和组别,不应低于爆炸性气体环境内爆炸性气体混合物的级别和组别。

②爆炸危险区域内的电气设备,应符合周围环境内化学的、机械的、热的、霉菌及风沙等不同环境条件对电气设备的要求;电气设备结构应满足电气设备在规定运行条件下,不降低防爆性能的要求。

③在爆炸危险区域内和消防系统,所有电缆用阻燃电缆,且电缆不允许有中间接头。

④敷设电气线路的沟道、电缆或钢管所穿过的不同区域之间墙或楼板处的孔洞处,应采用非燃烧性材料严密堵塞。

3)腐蚀环境对电气设备材料的要求

①腐蚀环境的电气设备,应根据环境类别按《化工企业腐蚀环境电力设计技术规定》HG/T20666—1999来选择相适应的产品。

②爆炸危险场所和化学腐蚀环境中的电气设备,应选用防爆兼防腐型。

③腐蚀环境的配电线路采用电缆桥架、明设,不用穿钢管敷设或电缆沟敷设。电缆桥架用热浸锌型或玻璃钢型。

④腐蚀环境电缆敷设应尽量避免中间接头,对2类腐蚀环境中的低压电动机主回路,采用带中性线的四芯电缆。

⑤腐蚀环境的密封式配电箱、控制箱、操作柱等电缆出口,应采用密封防腐措施。

(3)配电电缆的选择及敷设

1)除道路照明外,所有室外的低压电力电缆和控制电缆敷设,原则上采用沿电缆桥架敷设,在配电装置内部电缆采用沿电缆沟和电缆桥架的方式引出配电装置。各装置内部电缆敷设方式,采用电缆自桥架引下后,穿钢管或沿电缆桥架直接至用电设备的敷设方式。高压电缆敷设原则上采用沿电缆沟敷设。为防止危险气体在电缆沟内聚集形成爆炸危险1区,所有的户外电缆沟在电缆敷设完成后将回填沙土。

2)电缆沟至电缆室,电缆室至配电室开关柜、电气盘的开孔部位,电缆贯穿隔墙、楼板的孔洞采取阻火封堵。

3)电缆、电缆桥架敷设的其他要求,应满足GB50217—1994及CECS 31—1991中的规定。

4)高压电缆截面选择。按电压、电流、敷设环境、使用条件及短路电流热稳定选择和校验,并不小于95mm2。

5)低压电力电缆截面选择。根据电缆载流量选择电缆截面,且电缆的载流量应大于出线断路器的整定值,根据电缆电压降校验电缆截面。

6)线路最大允许电压降:用电设备端头2%;满负荷时电动机端头3%;起动时电动机端头15%;照明回路3%。

7)爆炸危险场所电缆应选用铜芯电缆,截面不小于1.5mm2。高低压电力电缆及控制电缆应为阻燃型电缆。

(4)检修电源 各装置的适当场所根据需要设置检修电源箱或检修插座,检修插座采用三相五孔插座,在特殊场所应在检修电源箱内设380V/36V变压器,以提供安全电源。在厂区主管廊上也间隔50m左右设有检修电源箱,为检修工艺管道提供电源。

(5)传动、控制及连锁要求

1)根据工艺要求,此工程工艺用电设备无特殊的传动、控制及连锁要求,工艺电动设备的运行状态及DCS所需监控的必要参数,将通过状态信号及变送器的方式传送至DCS系统,部分重要工艺电动设备将设ESD连锁停车。

2)消防设备将根据消防管网的压力启动消防稳压泵,根据火灾报警信号启动消防泵,并停止稳压泵的运行。高低压电动机的控制及连锁详见控制保护逻辑图及典型低压电机控制原理图。

14.照明设计

(1)照明设计原则

1)照明电源采用380V/220V三相五线系统,照明电源与动力电源分开设置,并设置单独的计量装置。

2)照明灯具将根据工艺布置设置,室外照明采用分区集中控制。

3)事故照明和应急疏散照明,根据有关消防规范的要求设置。

4)各装置照明电源来自装置低压配电装置或来自就近的低压配电装置,照明电源箱采用三相五线制。各照明回路采用单相三相制(相线+中性线+保护线)。根据需要在各装置设置事故照明。事故照明电源来自事故母线段。还设置一定数量的安全照明。安全照明采用灯具自带应急电源。考虑尽量在各通道口设置,以备人员疏散。照明灯具的选择应根据环境的需要选择:普通照明灯具、防腐照明灯具、防爆照明灯具。

5)与照明回路分开的单相电源插座回路,采用单相三线制(相线+中性线+保护线),并设置漏电保护。

(2)照明方式及照明种类

1)照明方式。根据此工程的生产、布置情况,大多采用一般照明,对部分观察位置等处采用混合照明或分区一般照明,即在一般照明的基础上,加局部照明或采用不同照度的照明。

2)照明种类。根据此工程各区域的不同情况,设计中设正常照明和应急照明两种。应急照明包括备用照明,即确保工作或活动继续进行的照明;疏散照明,即确保人员安全疏散的出口和通道的照明。

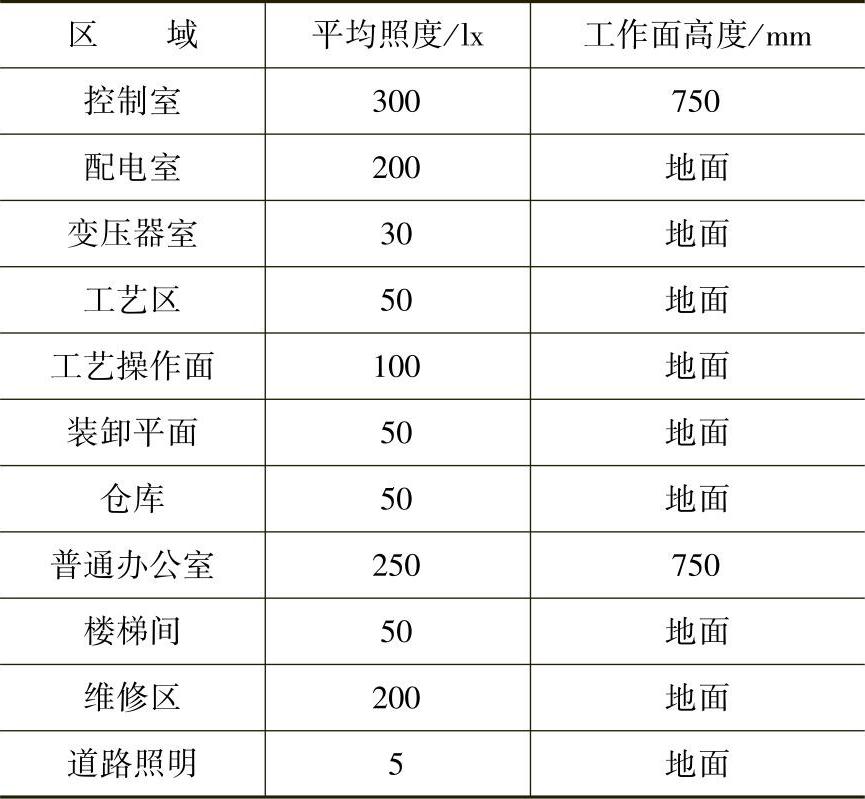

(3)照度要求 此设计根据工程各区域及建筑物的情况,并按相关规范的要求,推荐表3-10的照度。

表3-10 各区域的照度

(4)照明配电与控制

1)照明电源。各装置及建筑物的照明电源来自就近变电所的照明专用配电柜或照明回路,正常照明和应急照明电源分别来自正常母线段和事故母线段。

2)配电方式。由变电所的照明专用配电柜或照明回路,以放射式向各装置及建筑物照明配电箱供电。由各照明配电箱向灯具及220V插座供电。

3)控制方式。装置照明、路灯照明采用集中控制;露天照明应采用光控;各建筑物照明采用分散就地控制。

(5)光源选择及灯具选型

1)光源选择

①工艺装置区内照明灯具一般选用金属卤素灯或日光灯。

②工艺装置区内局部照明灯选用荧光灯或白炽灯。

③楼梯走廊选用荧光灯或白炽灯。

④控制室、配电室、办公室选用日光灯或节能灯。

⑤道路照明选用金属卤素灯。

⑥事故照明和应急疏散灯选用日光灯或白炽灯。

2)灯具选型

①此工程灯具根据所处环境条件进行灯具选型。

②工艺装置及码头爆炸危险区域内,根据危险区域划分来选择适用于爆炸危险区域1区或2区的灯具;工艺装置及码头非爆炸危险区域,选择适用于爆炸危险区域2区的灯具。

③公用工程区域及行政区域室外场所,选用防水、防尘灯具。

④行政区域建筑物内灯具选用普通照明灯具。

⑤所有室外照明灯具应能抵抗盐雾腐蚀。

(6)照明线路的敷设

1)除道路照明外,所有的室外照明线路采用三芯阻燃电缆沿桥架和/或支架敷设至灯具。

2)道路照明线路采用五芯铠装电缆直接埋地敷设。

3)建筑物内照明线路采用BV电线穿钢管暗设。

15.防雷、接地

(1)防雷设计原则及措施

1)装置及建、构筑物的防雷。厂区内各建筑物和构筑物根据GB 50057—1994建筑物防雷设计规范,设置防雷保护系统。防雷保护系统由避雷针(带)引下线、接地极测试井、接地端子和接地极组成,防雷保护接地系统电阻不大于10Ω。

2)各生产装置、变电所等构筑物,应根据年雷暴日及构筑物高度进行防雷设计的计算,并根据构筑物的防雷等级进行防雷计算。原则上利用构筑物柱内主钢筋作接地引下线,并以构筑物基础作接地极。根据情况也可用BV—50接地线作接地引下线,沿构筑物周围接地干线设接地极。接地引下线在距地面0.5m处留出抽头,并在此作接地断接卡,用以测量接地电阻,并与全厂主接地网相连。各构筑物应自成接地网,接地网距构筑物3~5m,防止因雷电引起高电位对金属物及电气线路的反击,且各接地网应与全厂接地网相连。构筑物屋顶避雷带可采用直径为10mm的圆钢形成避雷带网格,或在构筑物屋顶设置避雷针。构筑物周围接地干线采用BV—70接地线。

3)由于液化天然气为甲A类放火介质,根据《石油化工企业防火设计规范》GB 50160—92的要求,对液化天然气储罐设独立避雷针,以防止直接雷。

4)为防止雷电电磁脉冲对电子设备的损害,对微机系统、通信系统等电子设备采用屏蔽。电缆连接合理布线并加装电子避雷器等措施,限制侵入电子设备的雷电过电压。设计要符合《建筑物防雷设施安装》(99D501-1,99(03)D501-1,99(07)D501-1)国家标准等有关规定。

(2)工艺装置及电气设备接地

1)所有室内及室外电气设备的不带电金属外壳,以及工艺要求接地的非用电设备应可靠接地。电动机采用绝缘铜线接地。动力配电箱及照明电源箱采用五芯电缆的PE线进行接地。所有的设备应两处接地。一般接地干线采用BV—50接地线,接地支线采用BV—16~35接地线。如无特殊要求,防雷接地可同保护接地共用接地网,接地电阻不大于1Ω。如接地电阻不能满足要求,考虑采用降阻剂,保护接地接入汇流排,再引至接地极。

2)DCS计算机系统的接地,其接地电阻小于2Ω或符合产品要求。

3)工艺和电气设备接地要求见表3-11。

表3-11 工艺和电气设备接地要求

4)单独设置(非利用建筑物基础)的接地极,应埋深至地面800 mm以下深度,常规湿度位置以保证接地电阻。对土壤率很大的装置应采用降阻措施,以保证接地电阻值。

5)总降压变电所接地

①工作接地。主变压器一次侧中性点经电阻接地,接地电阻<0.5Ω。所用变二次侧中性点接地电阻≤4Ω,共用接地装置的接地电阻应≤0.5Ω。

②保护接地。所有电气设备正常不带电的金属部分均应良好接地。全所设接地网,其接地电阻≤0.5Ω,并至少有二处与全厂接地网相连。

为减少接触电压与跨步电压,在110kV配电装置及户外场地的接地网内,设互相平行的均压带,距离5m。

③防静电。在接收站内生产储运过程中,会产生静电积累的管道、容器、储罐和加工设备均应作静电接地,其接地电阻<100Ω,其接地系统为其他接地公用接地系统时,则其接地电阻应符合其中最小值的要求。

④等电位联接。在建筑物的入口附近,将下列导电体作总等电位连接,主要有保护接地线(PE线)的干线、电气装置接地干线、给排水干管、工艺管道等金属管道、建筑物金属结构等。

(3)接地材料的选择

1)电动机、照明箱、插座等用电设备,保护线的材质与相线相同为铜线,其最小截面为:相线截面≤16mm2时,保护线截面等于相线截面;相线截面≤35mm2、>16mm2时,保护线截面为16mm2;相线截面>35mm2时,保护线截面为相线截面的一半。

2)其他接地材料选择为:

①接地极的直径为25mm的铜包钢接地体,长2.5m。

②室外接地干线为70mm2铜线。

③室内接地干线为70mm2铜线。

④室外及室外接地支线为铜线。

⑤防静电接地支线为50mm2铜线。

⑥变电所至各装置接地干线(沿电缆桥架)为BV—500V—70电线。

16.阴极保护

1)采用阴极保护系统,对地下管道和/或码头及海水排水口金属结构的防腐。

2)陆域部分的阴极保护采用强迫电流法。

3)阴极保护系统应有适当富裕容量,以含盖被保护管道邻近排水系统的地下金属结构的保护。

4)海水排水口阴极保护的变压整流器单元放置于工艺变电所。

5)保护电流注如入后,管道对地电压应超过-0.85V。

6)在普通管道、构件和被保护管道之间安装绝缘法兰进行隔离。

7)阴极保护系统使用寿命不得低于25年。

8)用于阳极床连接、电阻控制、测试及排水连接的端子盒的选型,应符合所在装置的环境特性及危险区域的划分的要求。

9)阴极保护系统采用380V/220V、三相、四线的方式供电,电源来自事故母线段。

17.电气计算

1)负荷计算、变压器选择及电容补偿计算。接收站装置及变电所用电负荷的计算及变压器的选择由“电气负荷计算表”确定。全厂各级变电所在正常运行情况下,变压器负荷率在50%左右;局部故障及单台变压器检修时,一台变压器可以承担全部负荷的运行,保证供电的连续性。全厂用电负荷的视在功率为20954kVA,有功功率为18524kW,全厂总功率因数为0.95。年耗电量计算中采用8760h为年工作小时数。

2)短路电流计算。

3)高压设备材料选择计算。根据短路电流计算校验高压设备材料的电压、电流、开断电流、动稳定及热稳定校验等。

4)电缆截面选择计算。

5)电容电流计算。

18.电气设备规格书

电气设备规格书主要包括:110kV气体绝缘金属封闭组合电器技术规格书;事故柴油发电机组技术规格书;低压开关柜及电机控制中心技术规格书;电力变压器技术规格书;动力、照明、检修及插座箱技术规格书;微机保护监控系统技术规格书;直流电源装置技术规格书;不间断电源装置技术规格书;6kV补偿电容器柜技术规格书;6~35kV中压开关柜技术规格书等。

3.2.9.2 燃料气

燃料气系统以0.69MPa的压力提供燃气给浸没式燃烧汽化器和火炬燃烧头。在输送给用户前,高压气体在降压后,使用空气加热器或电加热器把天然气加热到至少0℃。

燃料气系统按照产能扩建后的需求设计,相当于2台浸没式燃烧汽化器和火炬燃烧头的消耗量。

从天然气输出系统来的天然气在降压之后被供应给用户。随着压力下降(8.83MPa到0.74MPa),燃气温度可能下降到接近-54℃。安装的燃料气加热器,将燃料气加热到满足浸没式燃烧汽化器和火炬系统所需要的温度。

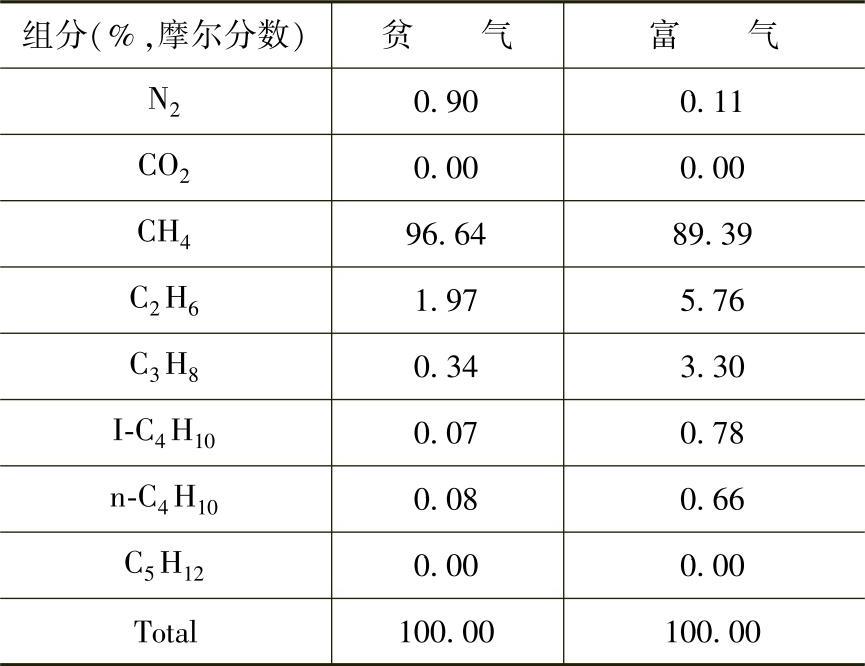

一个空气加热器和一个电加热器被串联安装,以两次加热降压后的燃料气,使燃料气温度达到0℃。每台加热器都是基于两台浸没式燃烧汽化器和火炬燃烧头所需要燃料气来设计的。当SCV不运行时,去火炬燃烧头的燃料气只通过空气加热器进行加热。提供给浸没式燃烧汽化器的燃料气组分见表3-12。

表3-12 提供给浸没式燃烧汽化器的燃料气组分

燃料气空气加热器包含两组换热板,当一组在除霜时,另一组处于运行模式。从一组板到另一组板的切换,依靠一个定时器来完成。加热器被设计成当环境空气温度在15℃以上就可以承担全负荷。如环境温度较低,由电加热器来完成加热到0℃。

燃料气电加热器包含一个加热元件和一个防冷凝加热器。在电加热器出口管线上的温度控制器启动和控制加热速率,以维持燃料气温度在0℃。通过气体流量低或表面温度高报警的联锁,来关闭加热器以防止燃料气电加热器过热。

3.2.9.3 火炬和放空

(1)火炬和放空释放系统用来收集和处理蒸发气 其系统包括:

1)LP释放总管。与低温、低压设备连接,如LNG储罐和收集罐等。

2)HP释放总管。与HP系统连接,如HP泵出口,ORV等。

3)火炬气液分离罐。LP释放总管和HP释放总管在气液分离罐上游的LP释放总管处汇合,KO罐在火炬架的上游,可以收集所有因为高压释放产生的烃类液体。

4)火炬包。包括了火炬架和火炬点火盘。

5)系统还包含有备用的放空架和分液罐。

(2)设计运行参数如下:

正常操作压力0.015MPa

设计压力0.35MPa

最小操作温度-155℃

设计温度-170℃/140℃

长期流量55000kg/h

紧急峰值流量200000kg/h

所有的蒸发气、气体和气液混合物都通向火炬分液罐。LP释放总管和HP释放总管在分液罐上游汇合,然后进入火炬架和放空架。在释放和卸压的情况下,HP释放总管有可能承受产生的低温液体(一般-50℃)。因此,系统采用了200kW的电加热器,将分液罐内的LNG蒸发为气体。备用储罐在储罐周期性检修时使用。

(3)火炬系统设计 火炬系统是根据下列最坏的情况来设计的:

①连续最大持续时间超过30min,辐射极限1.6kW/m3;②紧接最大持续时间30s,辐射极限4.7kW/m3。

此外,设计还考虑:①海上区域的辐射极限值为3.2kW/m2;②在紧急放空时对厂区外的辐射极限值为1.6kW/m2;③辐射计算考虑了太阳辐射和有风的情况。太阳最大辐射取1.0kW/m2。

为了防止误点燃,需要在保证排放点处,气体浓度不超过最小可燃极限(LFL)。为了实现零排放,除了火炬引燃气外,操作中产生的多余蒸发气将使用氮气吹扫,以避免空气的进入。在每段释放总管和二级总管的尾段,都需要使用氮气不断吹扫以避免空气的进入。放空架的容量和火炬相同。在正常操作时,所有的压力释放总管都需通向火炬。在火炬烧嘴维修时,火炬架将被隔离,所有的压力释放总管将由放空架放空。

(4)火炬系统设计结果

1)火炬分液罐

位号 V-8301&V-8302

种类 水平圆柱容器

容量 130m3

设计温度 -170℃/60℃

最大设计压力 0.35MPa

电加热器 H-8301和H-8302

加热器设计符合 200kW

2)火炬

位号 Fl-8301

设计流量 通常流量55t/h,最大流量200t/h

设计温度 -170℃/140℃

设计压力 0.35MPa

高度 110m

尺寸 36in(914mm)

火炬包括火炬烧嘴、提升架、3个带火焰探测器(热电偶)的燃烧器、就地点火盘、火炬烧嘴装卸柱、启动用瓶装气的连接。

3)放空架

位号 VE-8301

设计流量 通常流量55t/h,最大流量200t/h

设计温度 -170℃/140℃

设计压力 0.35MPa

高度 110m

尺寸 36in(914mm)

3.2.9.4 海水系统

工艺海水系统的设计是提供和分配经过过滤净化的海水。海水主要用在两个方面:①在开架式海水汽化器,海水作为热流体用来加热和汽化LNG;②在消防水系统,海水作为消防水的备用来源。

海水里有包含一些海洋生物及残骸例如:叶子、树枝、水草、水母、废弃物、贝类、水螅、海藻、塑料等,如果这些海洋生物及残骸进入系统中,会破坏海水泵以及下游的开架式汽化器。为了避免设备受损,海水的过滤是有必要的。

工艺海水系统包括海水取水口、海水过滤网、电解氯装置和海水泵。为了净化提供给海水泵的海水,有耙式条栅过滤器和移动带式过滤器安装在海水泵的入口处。连续定量加入次氯酸盐,以防止海水中大大小小的海洋有机物淤塞海水取水口和海水过滤设备。

设置海水取水口是为了给海水过滤器和泵设备提供支承结构。另外,海水取水口能够给净化的海水提供储存空间,可以满足开架式海水汽化器的需要。经过海水取水口的海水来自开放海域,海水经过耙式条栅过滤器和移动带式过滤器的滤网除去悬浮的固体物。

海水取水口是混凝土结构,可分为三个隔间单元:第一单元是与海洋相连的混凝土渠道;经过第一单位,水流进入到取水口的第二单元海水过滤器,每个海水过滤器单元可以通过挡板或水闸隔离;第三单元是净化的海水池,对于所有的海水泵来讲,这部分是通用的。海水泵位于海水池内的独立间隔中。

从海水开架式汽化器出来的海水,送到接收站的海水排放口,避免与取水口混合。

海水排放系统的设计满足产能扩建后的流量要求。主排水口将海水直接排入海里,还提供东部电厂的海水取水口作为替代排水口使用,将由水闸确保输送的流向。

出于环境控制,进入的海水与排出的海水之间温差不能超过5℃。在平常操作中,排放海水中残余的氯不能超过0.2mg/L,在集中加注氯阶段,最高浓度可能会暂时达到1mg/L。3.2.9.5仪表空气和工厂空气

仪表空气及压缩空气系统,将压缩空气送到公用空气管网,将仪表空气送到各种不同的需要消耗空气来执行动作的阀。这个系统包括空气压缩机、压缩空气储罐、空气干燥器和仪表空气储罐。

空气压缩机的生产能力为366m3/h,以提供压缩空气和供给仪表空气干燥器。

1)仪表空气系统提供的仪表空气特性如下:

正常操作温度 环境温度

设计温度 1℃/60℃

管网正常压力 0.735MPa

执行器最低操作压力 0.49MPa

设计压力 0.981MPa

大气压力时露点 -60℃

0.785MPa时露点 -40℃

油含量 最大0.01mg/m3

固体含量 最大0.01mm(10μm)

2)压缩空气系统提供的压缩空气的特性如下:

正常操作温度 环境温度

设计温度 1℃/60℃

管网正常压力 0.785MPa

设计压力 0.981MPa

3.2.9.6 氮气

氮气生产系统产出的氮气供给公用管网中公用工程、卸料臂、泵井吹扫、BOG压缩机和火炬总管。氮气主要的连续消耗者是火炬总管和BOG压缩机。

氮气生产系统装有生产能力为53m3/h的膜制氮系统和四个液氮储罐(每个容积为21.06m3)和汽化系统。在正常操作条件下,汽化系统不使用。

(1)氮气是通过膜制氮系统进行生产(对连续用户)氮气质量分数为98%;水的质量分数<5×10-6(-60℃@0.34MPa)。

(2)氮气从液氮汽化而来(储罐和汽化器为峰值消耗和备用)氮气质量分数>99.9%;无水。

(3)操作和设计条件正常操作温度(最小/最大)0℃/环境温度设计温度(最小/最大)-20℃/60℃正常操作压力(最小/最大)0.49MPa/0.69MPa设计压力0.981MPa

3.2.9.7 生活水

生活水系统给建筑区(控制室、实验室、消防站、车间、餐厅等)、工艺区(浸没式燃烧汽化器和码头控制室,排放水沟、公用站、安全喷淋器和消防水泵)提供生活用水。此系统配有消防水储罐(容积750m3)和生活水水泵(流量32.2m3/h)。生活水也用于消防水管网。生活水系统从当地自来水管网得到供应。

操作和设计条件如下:

正常操作温度 环境温度

设计温度 60℃

正常操作压力 0.420MPa

设计压力 1.52MPa

3.2.9.8 污水处理

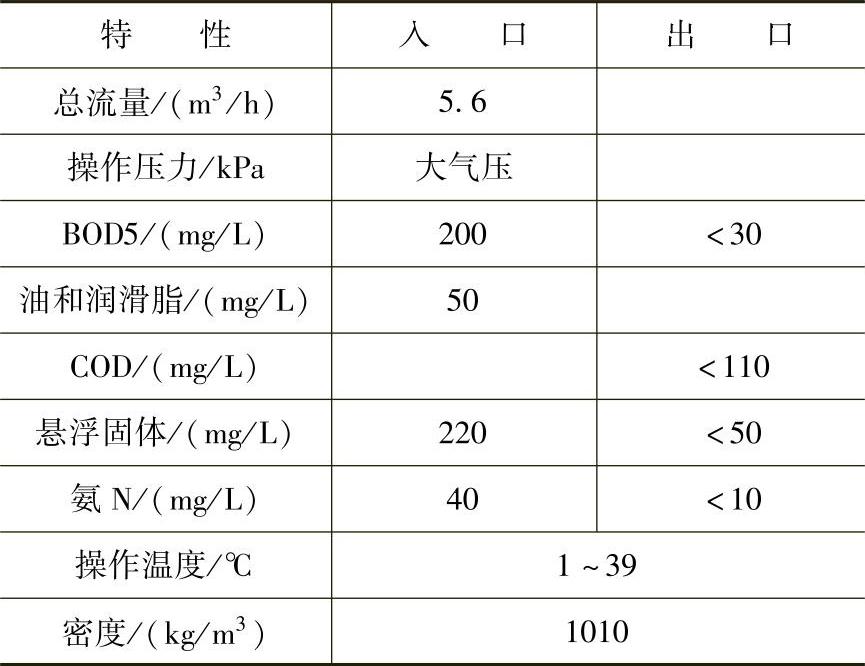

污水处理系统被用来处理从卫生间、餐厅、办公楼等处来的污水,以便排放的污水符合国家的法定标准。污水处理系统有5.6m3/h的处理能力,并且通过生物处理技术处理污水中的氨和油(A/O)。

污水处理系统的特性见表3-13。

表3-13 污水处理系统的特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。