LNG由运输船运送到卸船码头。卸船码头能提供给舱容80000~165000m3的船只使用。码头长度大约为300m,吃水深度大约为15m。

LNG是由船上的潜液泵通过3根400mm卸料臂被输送到岸上LNG储罐里。每根卸料臂的卸料设计流量大约为4030m3/h。这样当所有的卸料臂同时工作时,船能以12100m3/h的流量卸料,因此一条舱容为145000m3的船,能在12h内完成卸料作业。

岸上码头操作员通过遥控装置,利用一个专用的液压动力装置对卸料臂进行液压操作,使之与船进行输送管的连接。

卸料管线通过码头再循环系统进行保冷。在开始,对LNG进行全流量卸载前,每根卸料臂都要缓慢预冷至正常操作温度。当卸料臂和卸料管线冷却完成后,LNG就能以设计的流量进行卸载。

在卸料期间将会有蒸发气产生。这些蒸发气在压力控制下,经过蒸发气返回管线和气相返回臂返回船舱,过剩的蒸发气通过岸上蒸发气处理系统被回收。返回到船舱内的蒸发气速率,与船舱内被潜液泵抽走的LNG减去船舱所产生的蒸气的速率大致相等,这就保证了自然流动(LNG储罐和船上的压力不同)。然而,蒸发气返回管线的压力控制,要求保证LNG船舱的压力不能超过18kPa,返回蒸发气的压力由岸侧天然气返回管线上的压力控制阀来控制的。

卸料操作是连续的,直到LNG船舱几乎已经被卸空,泵的速率将下降。在正常的操作条件下,一条容积为145000m3LNG船,按12100m3/h的设计卸料速率来计算,要全部卸完一整船的LNG需要12h。

在卸船过程中,储罐的操作压力必须高于LNG运输船上的压力,这样才能使蒸发气从储罐返回运输船上。卸料中LNG储罐的最大操作压力是25kPa,与运输船的压力差大约有8kPa,足以使气体从储罐流向船舱。因此,只要船上压力大约在17kPa以内时,运输船就能以平均12100m3/h的流量卸载。在LNG船舱压力高于17kPa的特殊情况时,卸载流量就会低于12100m3/h。

一套LNG取样设施安装在卸料输送管线上,对卸下的LNG组分连续取样。通过对样气的离线分析,得到LNG的组分、密度、热值和华白指数。这个取样设施还配备手动取样设备用于间歇采样。

在船完成卸料后,码头的再循环系统就会重新启动,以保持冷却状态,直到下一艘船开始卸料,通过在卸料臂顶部充入氮气,使残留在卸料臂里的LNG,通过码头排放管线返回到卸料总管,再进入LNG储罐。(https://www.xing528.com)

确保船和卸料臂的安全连接,是通过一个手动快速接头来实现的。另外,为了避免卸料臂的机械故障和船在与卸料臂连接状态下移动可能会造成的LNG泄漏,连接部件安装了一个紧急脱离系统(PERC装置)。发生的紧急情况有两种:一种是紧急情况下只需关闭PERC球阀;另一种是紧急状况下,除了关闭PERC阀外,还要释放PERC,使船与卸料臂分离。

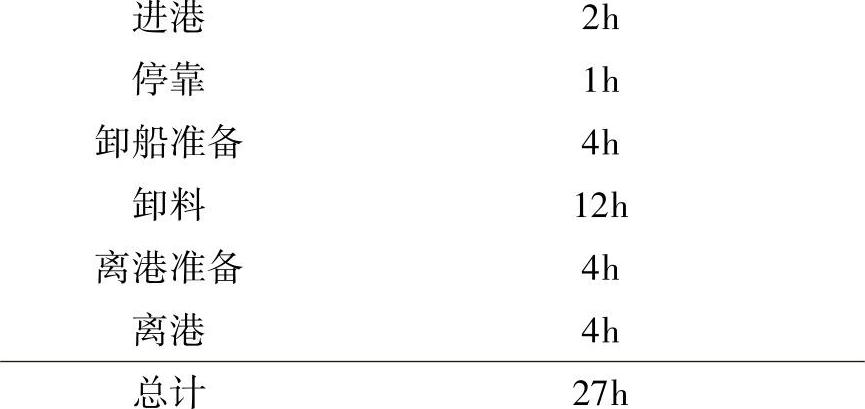

LNG船到达接收站后大约27h离开接收站,船的码头作业时间如下:

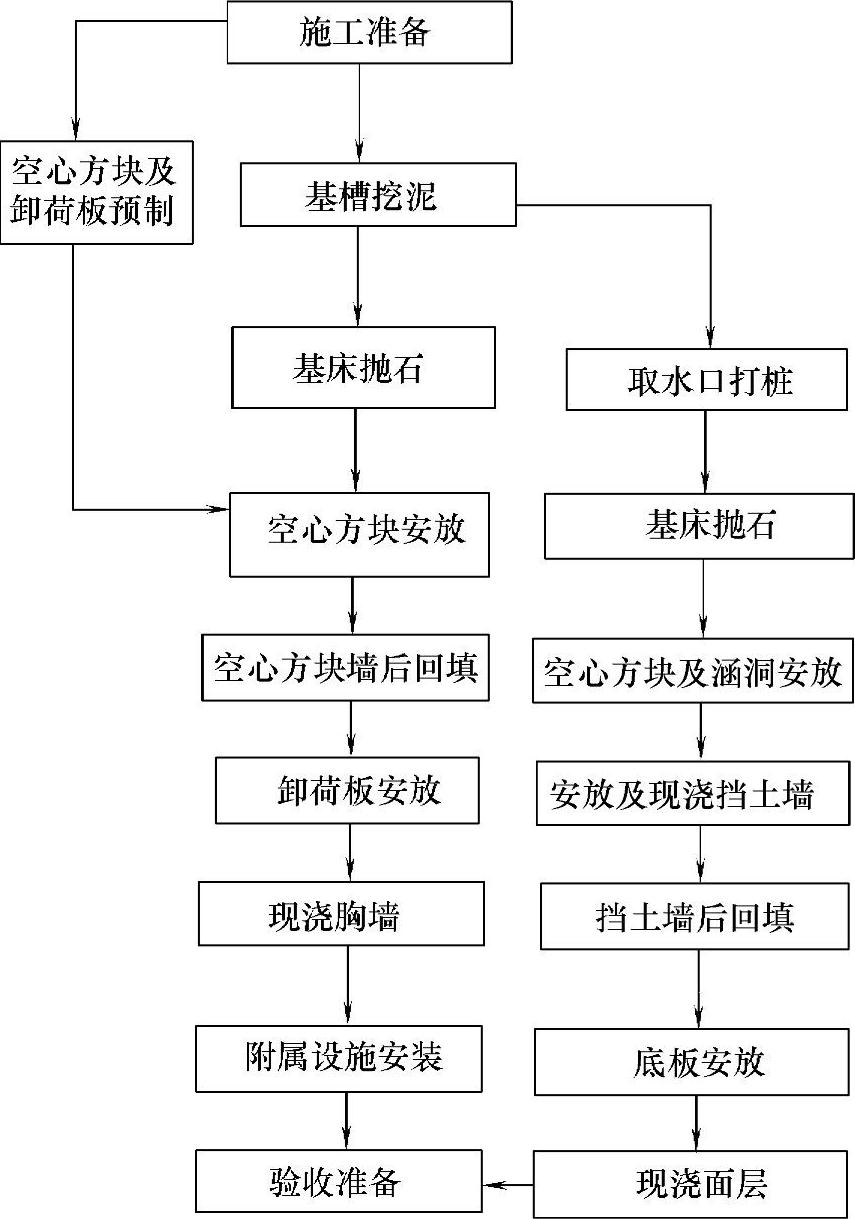

图3-5 重件码头及海水取水口施工流程图

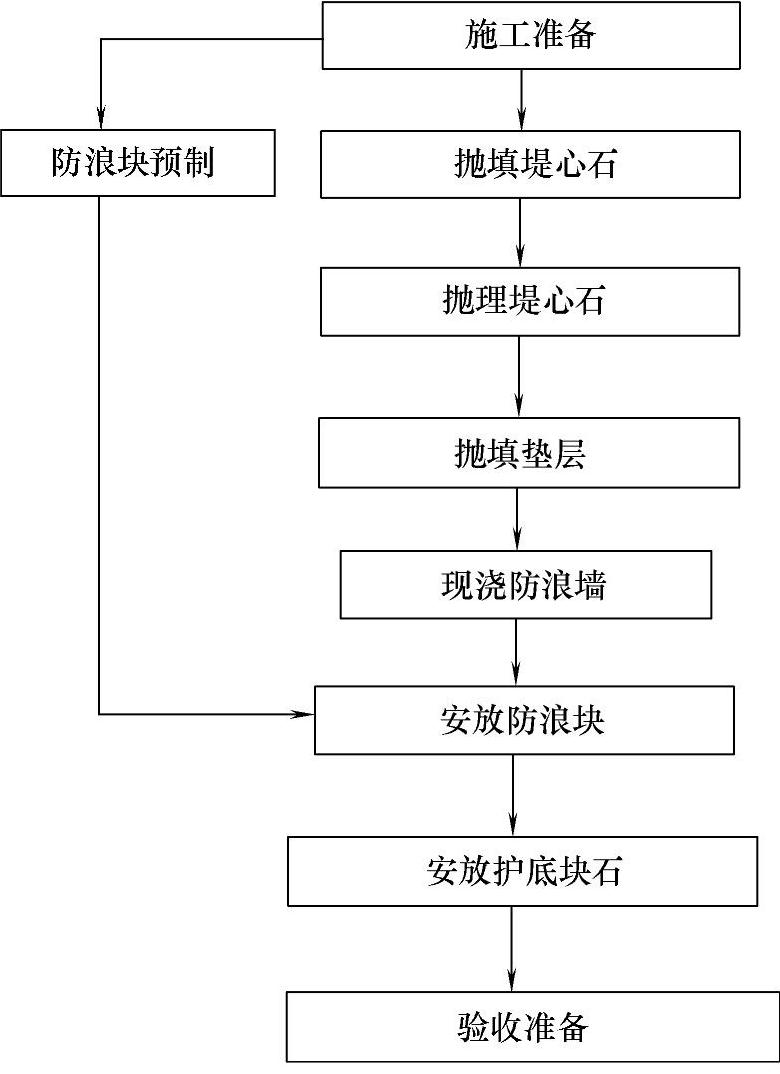

图3-6 护岸施工流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。