1.河南中原油田天然气液化装置

2001年,我国第一座小型的基本负荷型天然气液化装置,在河南中原油田试运行成功,这标志着我国在生产液化天然气方面迈开了关键的一步。尽管其生产容量很小,但其生产的液化天然气可供外地使用,所以把此装置归入基本负荷型天然气液化装置范畴。其生产的液化天然气是通过槽车运输的方式供应给燃气供应商。

中原油田有丰富的天然气储量,天然气远景储量为2800亿m3,现已探明地质储量为947.57亿m3。这些天然气能为液化装置提供长期稳定的气源。

该液化装置生产LNG的能力为15.0万m3/d,原料气压力为12MPa、温度为30℃、甲烷的摩尔分数在93.35%~95.83%。

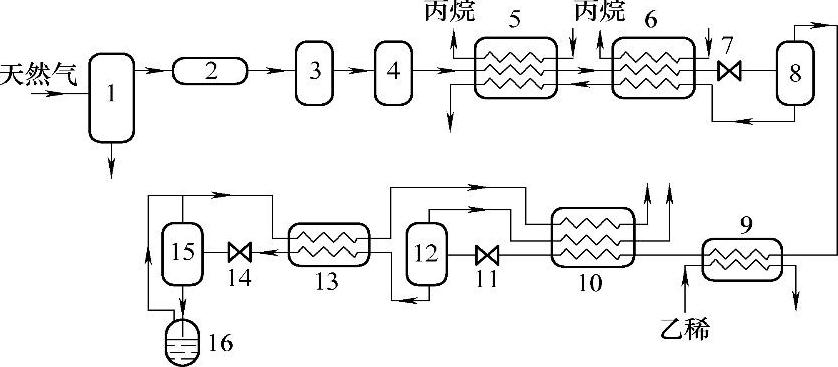

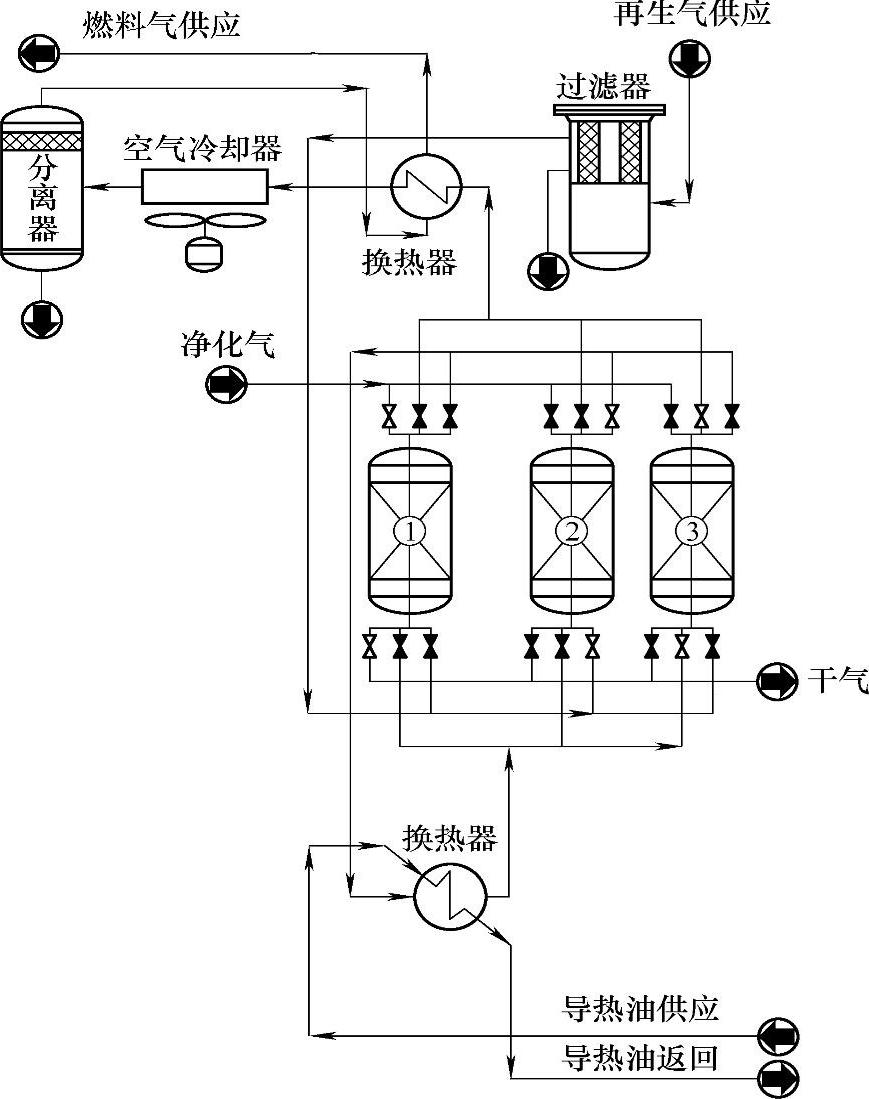

图2-55为中原油田天然气液化装置示意图。

图2-55 中原油田天然气液化装置示意图

1—分液罐 2—过滤器 3—脱二氧化碳塔 4—干燥器 5—中压丙烷换热器 6—低压丙烷换热器 7、11、14—节流阀 8—高压天然气分离器 9—乙烯换热器 10—中压LNG换热器 12—中压天然气分离器 13—低压LNG换热器 15—低压天然气分离器 16—储罐

在装置的预处理流程中,由于中原油田的天然气中基本不含硫,所以只需脱水、二氧化碳和重烃。原料天然气进入装置后,首先进入原料分液罐1、除去原料气中的液体;然后进入过滤器2,过滤掉粒径大的液体和固体。过滤后的天然气进入脱二氧化碳塔3,用乙醇胺(MEA)法脱除二氧化碳。脱二氧化碳后的天然气用分子筛进行脱水处理。预处理流程中有两台干燥器切换使用,其中一台干燥,另一台再生。再生时,用再生气加热炉将燃料气加热到一定温度后,燃料气从底部进入,将分子筛吸附的水分脱除掉,再生气从干燥器顶部逸出。

净化后的天然气,首先利用丙烷制冷循环提供的冷量冷却天然气。丙烷制冷循环中有二个换热器,分别为中压丙烷换热器5和低压丙烷换热器6。天然气首先经两个丙烷换热器冷却降温,然后经节流阀7进行节流,再进入高压天然气分离器8,生成的液体流经低压丙烷换热器6和中压丙烷换热器5,对其冷量进行回收。从高压天然气分离器分离出的高压天然气,经乙烯换热器9和中压LNG换热器10冷却,然后进节流阀11节流后,进中压天然气分离器12。对分离出的气体进行冷量回收,进入中压LNG换热器10,为天然气提供冷量。分离得到的液体进低压LNG换热器13进一步冷却,然后经节流阀14进行节流,并在低压天然气分离器15中进行气液分离,得到的气体作为低压和中压LNG换热器的冷流体为天然气提供冷量,液体作为液化装置的产品进入储罐16储存。对于储罐内自蒸发的天然气进行冷量回收。

在装置中,充分利用了原料天然气的高压力,在合理的温度下进行节流,并对节流产生的气相或液相流体的冷量进行回收利用,减少了装置的能耗。装置中的换热器采用了高效板翅式换热器,增强了换热效果。

液化装置生成的LNG进入储罐储存。液化天然气储罐共有2只,单罐容量600m3,总储存容量为1200m3,此容量可满足正常生产时4.5天的产品储存量。每只储罐包括1只外罐和7只内罐,每只内罐容积87m3,7只内罐连成1组。每组内罐的气液相均在外罐内连通,之间无阀门,其功能与整体罐相同。在内罐和外罐之间,填充隔热材料,并充注微量氮气,保持其压力处于微正压状态,从而可有效地防止空气及水分渗入隔热层。对于每个内罐,设置了测量LNG温度、压力、液位,以及测量罐壁温度的传感器,并将测试信号传至中心控制室。当罐内压力超高或超低、液位超高或超低时,中心控制室将有报警信号,并采取相应的措施。

2.广西北海天然气液化装置

该液化装置采用带膨胀机的液化流程。装置处理规模15×104m3/d。其具体工艺流程为:4×105Pa的低压天然气进入装置,经过过滤、计量后,进原料天然气增压系统增压至33×105Pa;增压后的原料天然气进入以MDEA为吸收剂的脱CO2和H2S净化系统;净化后的原料气经分子筛干燥脱水,露点达到-70℃以下,CO2的体积分数达到50×10-6以下;然后进入液化单元,天然气进入冷箱进行初冷(-34℃)后脱除重烃,然后进入冷箱进行深冷(-126℃),最后经过节流(3.4×105Pa),得到低温液化天然气产品。液化后的天然气进入15×103m3LNG子母罐中储存。制冷循环回路的制冷剂来自LNG储罐的闪蒸气,从换热器出来的制冷循环气体(2.9×105Pa)经过压缩机压缩冷却(35×105Pa)后,经过压缩机/透平膨胀机的压缩端压缩后,经过空冷器冷却至常温,再进入冷箱中进行初冷,然后通过透平膨胀机进行绝热膨胀,为原料气冷却和制冷剂初冷提供冷量。

(1)装置的简述及特点

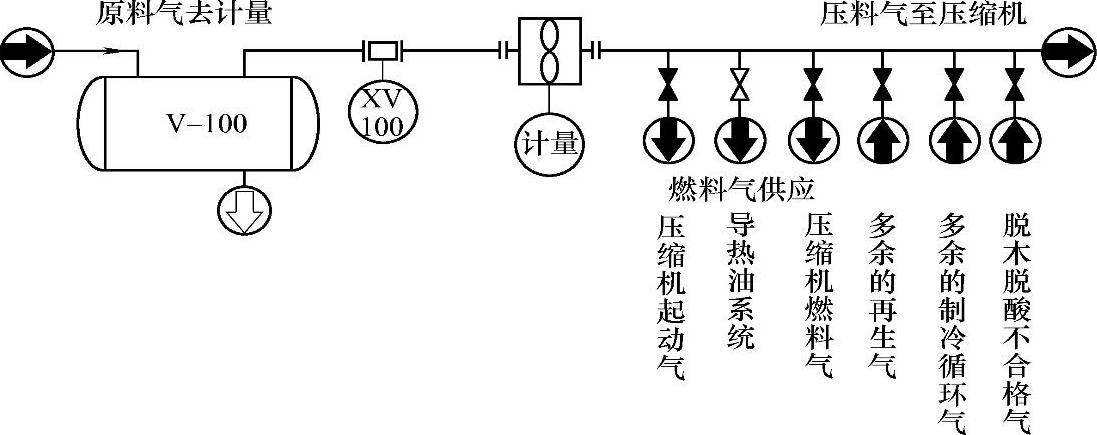

1)入口分离、计量。图2-56为天然气液化装置入口的示意图。供应给装置的燃气首先进入入口分离器V—100,分离气体中及经过长输管线所带的杂质;经过紧急切断阀XV—100后,经计量、调压,然后分为原料气至压缩机和燃料气供应两部分。图中燃料气供应包含压缩机起动气和压缩机燃料气,这两部分燃料气仅在装置起动时需要供应;只有供应给导热油系统的燃料气是连续不断的。大多数情况下,制冷气体压缩循环都可以为发动机和胺系统提供足够的燃料气。另外,脱水系统多余的再生气、制冷循环多余的气以及脱水、脱酸不合格的天然气,返回入口计量后面,与原料气一同进入相应的系统。

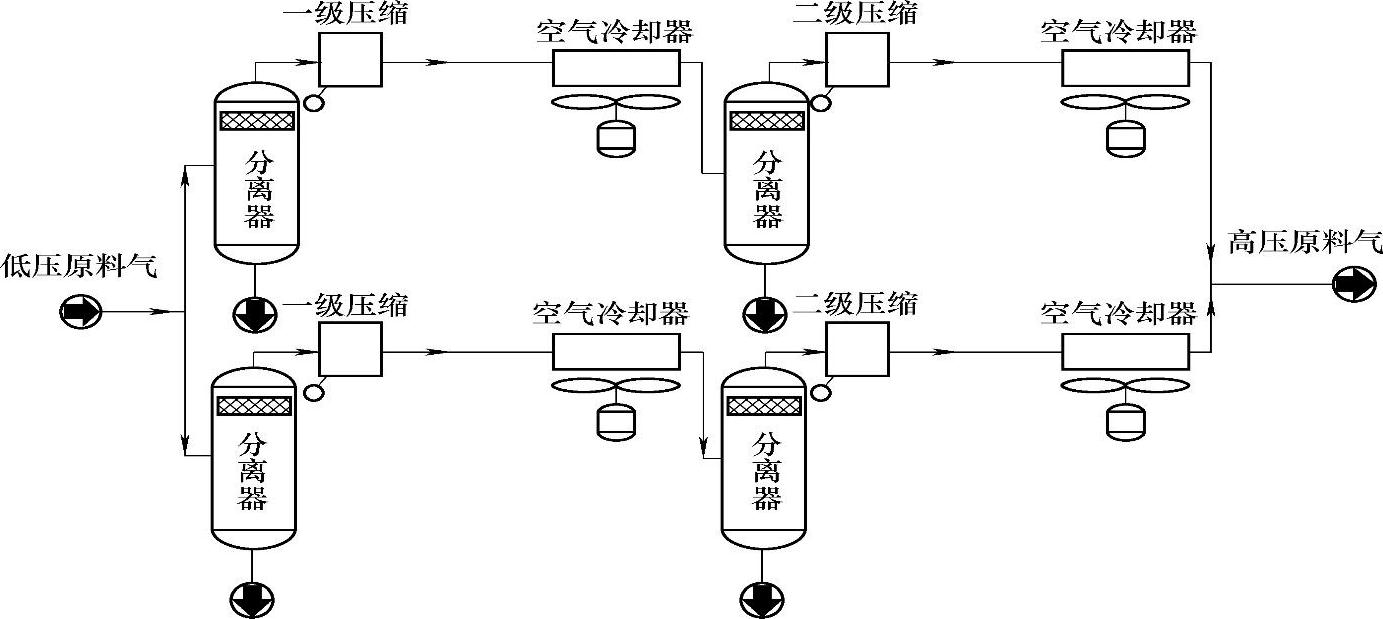

2)原料气的压缩。装置共有两台压缩机/发动机,采用并联结构。每台压缩机有6个气缸,有2个气缸用于原料气压缩,其余4个气缸用于制冷循环气体压缩。

图2-56 天然气液化装置入口示意图

图2-57是原料气的压缩示意图。从入口分离、计量出来的低压原料气(4×105),经过两级压缩后,压力增加至33×105Pa。在每一级压缩之前,通过分离器分离气体中的油污、杂质;每一级压缩之后进行空气冷却。

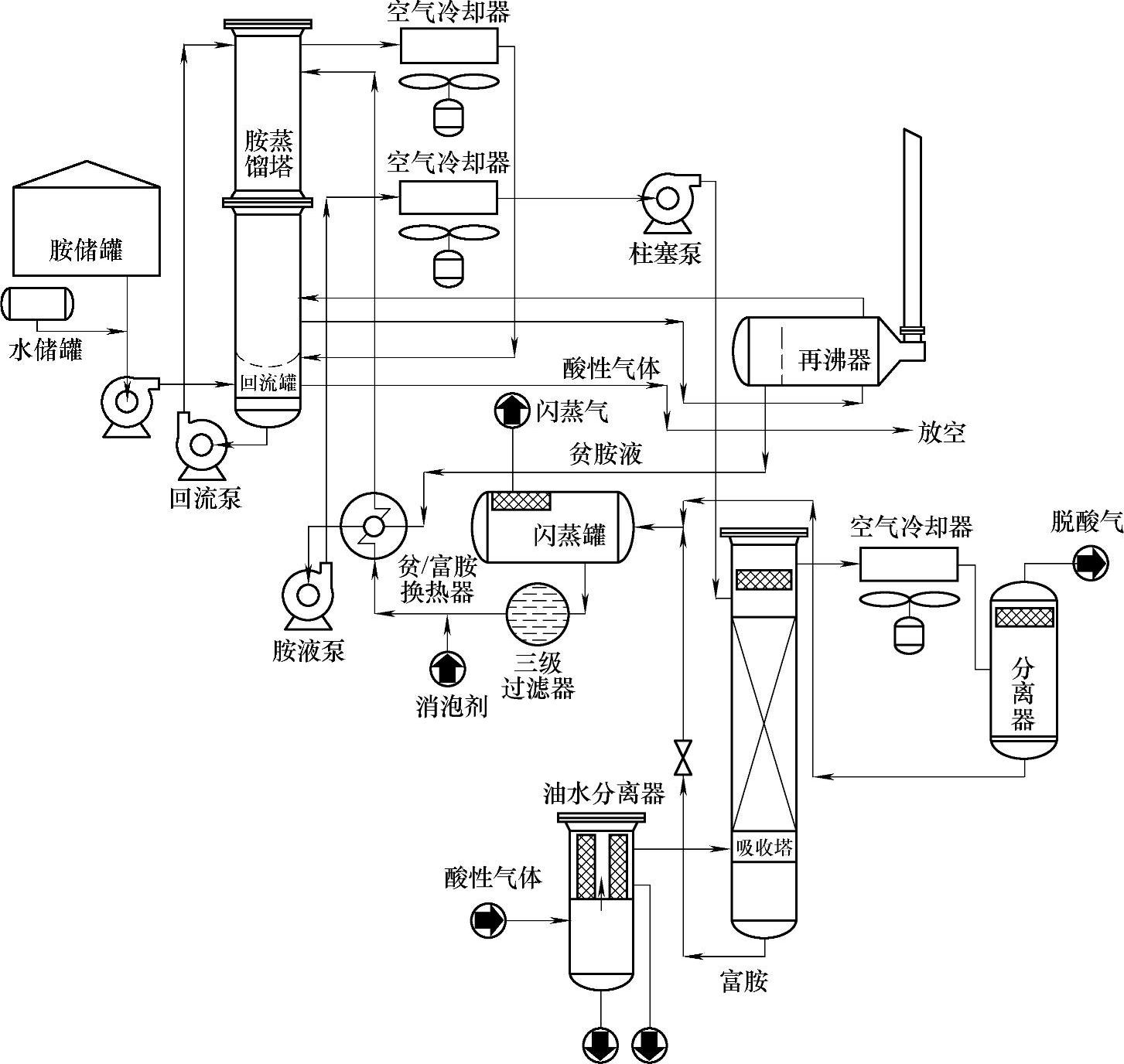

3)胺工段。图2-58为胺工段流程图。图中分别表示原料气、贫胺液和富胺液管路的走向。

图2-57 原料气的压缩示意图

图2-58 胺工段流程图

甲基二乙醇胺(MDEA)是一种胺液。由于它在CO2存在下,对H2S具有选择性吸收的能力要缓慢得多,它可以选择性地去除H2S,是净化低含硫、高碳硫天然气的最优方法。

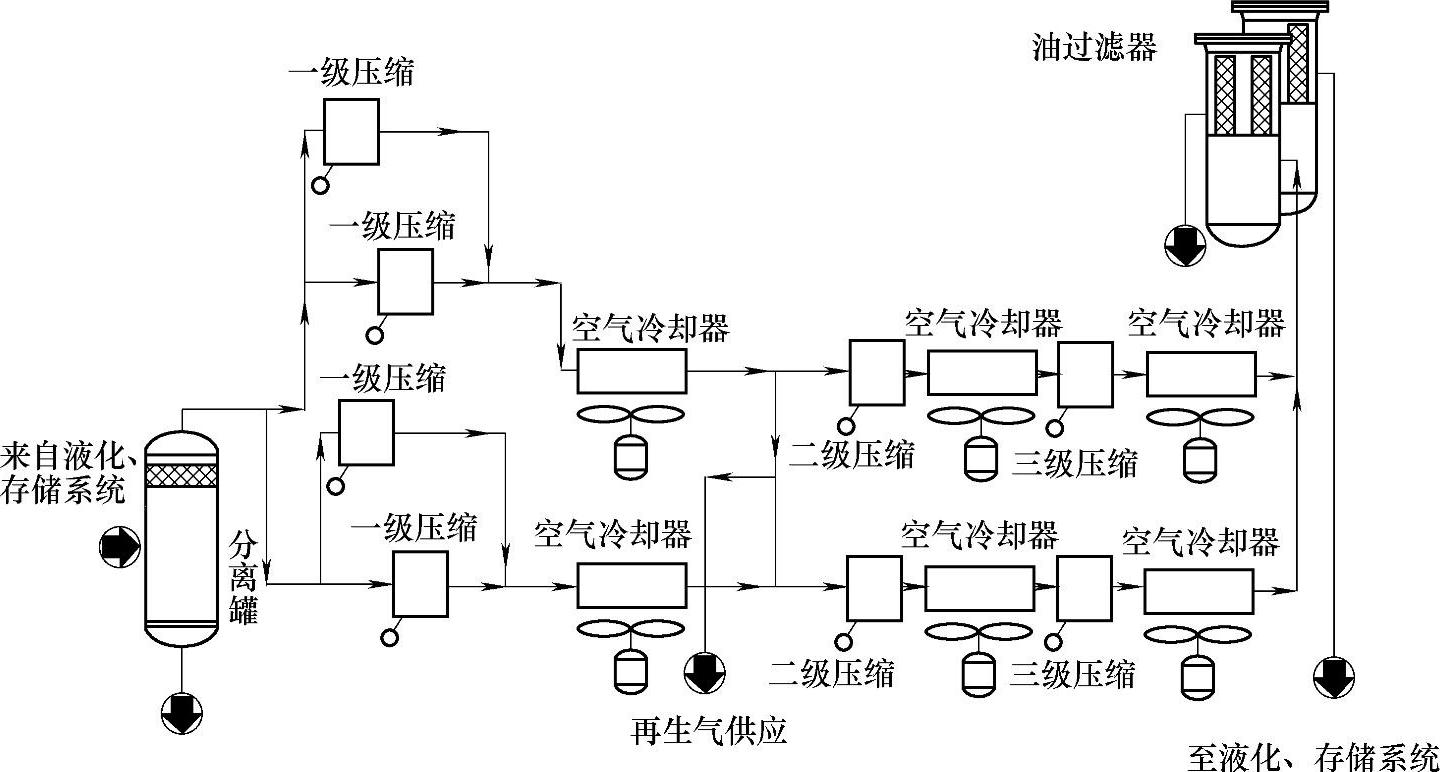

4)分子筛脱水。图2-59为分子筛脱水的三塔示意图。如图所示,1号塔处于脱水状态,吸附原料天然气中的水,原料气经过胺吸收塔脱除酸性气体后被水饱和,此时天然气温度约46℃。2号塔处于冷却状态,冷却到常温后,准备切换至脱水状态。3号塔处于再生状态,被加热后,分子筛中吸附的水分被脱除。

图2-59 分子筛脱水的三塔示意图

当这一吸附循环完成后,1号塔将被切换至再生状态,通过加热脱除分子筛中的水份;3号塔将开始冷却,进入冷却状态;2号塔将被切换至吸附状态。

用于再生分子筛的再生气体来自制冷循环一级压缩风冷器出口。

从再生塔出来的热再生气通过空气冷却器冷却,在分离器中脱除水份后作为基本的燃料气供应。

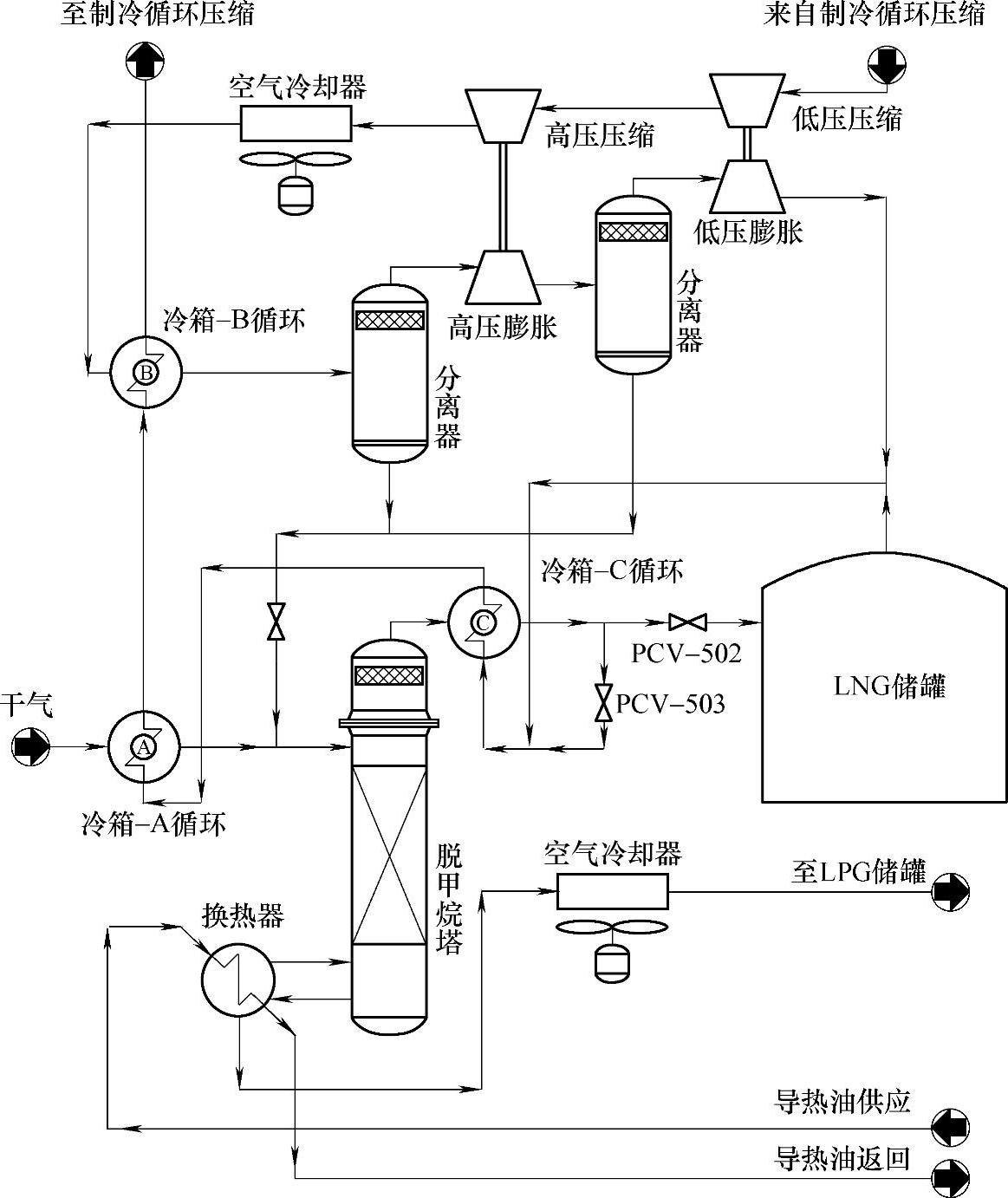

5)液化、存储部分。图2-60为液化、存储部分流程简图。净化、脱水后的干气首先进入冷箱的A循环进行初冷;在脱甲烷塔中脱出重烃;重烃经过空气冷却器冷却进入LPG储罐。脱除重烃的干气进入冷箱的C循环进行深冷,经过PCV—502节流后,进入LNG储罐存储。

制冷循环气从冷箱出来后(2.9×105Pa),进入制冷循环压缩系统进行压缩(35×105Pa),然后依次进入透平膨胀机/压缩机的低压压缩端和高压压缩端进行压缩(83×105Pa),经过空气冷却器和冷箱B循环冷却后,依次进入透平膨胀机/压缩机的高压膨胀端和低压膨胀端进行绝热膨胀,降压、降温(3.4×105Pa,-139℃),与LNG储罐的闪蒸气混合后,给冷箱A、B、C循环提供冷量。

6)制冷循环气体压缩。图2-61为制冷循环气体压缩的简图。制冷循环气体装置共有两台压缩机/发动机,采用并联结构。每台压缩机有6个气缸,有2个气缸用于原料气压缩,其余4个气缸用于制冷循环气体压缩。

该LNG装置流程的工艺特点如下:

①主体设备为撬装式,结构紧凑、占地面积小。

②制冷循环的制冷剂为天然气,节省制冷剂生产、运输、储存费用。

③分子筛采用4A—DG1/8和HGSIV—1,可将原料气中的HG含量降至0.01μg/m3以下,降低对冷箱的腐蚀。

④压缩机的驱动设备采用天然气发动机,对无外电的项目减少了一次能量转换的问题。

⑤LNG带压储存,与常压储存相比较有助于降低能耗。

(2)胺系统的发泡和腐蚀问题

1)MDEA发泡。MDEA(N-甲基二乙醇胺)溶液用于脱除天然气中的CO2、H2S等酸性气体杂质,具有较高的处理能力,较低的反应热和腐蚀性;但MDEA存在着易发泡的缺点,这将导致溶液净化效率降低,雾沫夹带严重,系统处理能力严重下降等一系列问题。

①引起MDEA溶液发泡的因素。气泡是一定体积气体被液体包围所形成的多相不均匀系统。它有两个主要指标:气泡结构和稳定性。干净的MDEA溶液虽然具有发泡的倾向,但其气泡极不稳定,不会影响装置正常运行。只当有外来物质增强了气泡的稳定性,溶液才会发泡。

下列因素是引起MDEA溶液发泡的主要原因:

a)固体颗粒。溶液中固体颗粒主要有以下几种:管线上的钢渣和碳钢设备的腐蚀产物FeS、Fe(OH)3等,在高速气体和液体的长期冲刷下,会逐渐剥落于溶液中;用于过滤的活性炭在使用中逐渐粉化变细,夹带入溶液中;原料气中夹带的催化剂粉末和管道粉尘;泵填料粉末;加入的化工物料(如软水)中的不溶杂质。这些固体颗粒聚集在气泡的液膜中,增加了表面粘度和液膜中液体流动的阻力,减缓液膜的排液,从而增加了气泡的稳定性,其中FeS颗粒和活性炭颗粒都有很强的泡沫稳定作用。

图2-60 液化、存储部分流程简图

图2-61 制冷循环气体压缩的简图

b)表面活性剂。主要是泵和阀门的润滑油,以及原料气中夹带的润滑油和可能含有C4以上的烃类。这些表面活性剂进入系统后,会明显降低溶液的表面张力而引起发泡。

c)胺降解。MDEA与系统中的氧或酸性杂质,如甲醇等反应能生成一系列很难再生的酸性盐(HSAS),包括甲酸盐,乙酸盐,草酸盐,硫酸盐等;MDEA与CO2在一定温度下发生降解反应,生成噁唑烷酮类和羟乙基哌嗪类化合物;此外,氧还会与CO2或H2S反应,生成甲酸盐或硫代硫酸盐等,这些物质在溶液中积累到一定程度后,就会改变溶液的pH值、粘度、表面张力等性质,从而引起发泡(正常的MDEApH值在9.5左右)。

d)操作波动大。当系统加减量过快,系统操作压力波动较大,或再生塔再沸器外供热量过大时,会造成气液接触速度太快,胺液搅动过分剧烈,引起溶液发泡。

e)吸收塔温度变化。吸收塔内MDEA溶液温度的变化(由原料气进塔温度,贫液入塔温度的变化造成),对其发泡性能也有一定的影响。溶液温度逐渐降低,其发泡高度及消泡时间逐渐增大。

f)酸气负荷变化。酸气负荷增加,MDEA溶液的发泡性能快速增大。MDEA溶液吸收酸气本身就有很大发泡趋势,一旦原料气处理量增大,或原料气中酸气含量增大,导致溶液中的酸气负荷变大,会增加发泡几率。

②LNG工厂MDEA发泡分析

a)从系统中取出部分胺液,经过滤,发现过滤网上有少量黑色固体颗粒,疑似为活性炭颗粒和设备的腐蚀产物。更换活性炭床,发现底部活性炭较脏似为铁锈。

b)从系统取出的部分胺液表层有少量油污。

c)调试期间,系统操作波动较大。在调试过程中,吸收塔进气压力一天内发生多次变动。

d)吸收塔进气温度和贫液进塔温度低,可能在吸收塔形成了碳氢化合物。进气温度最低时为21℃而设计值为46℃。在雾沫夹带严重的几天,涠洲岛室外温度较平常气温降幅很大,平均气温10℃左右,最低气温7℃。

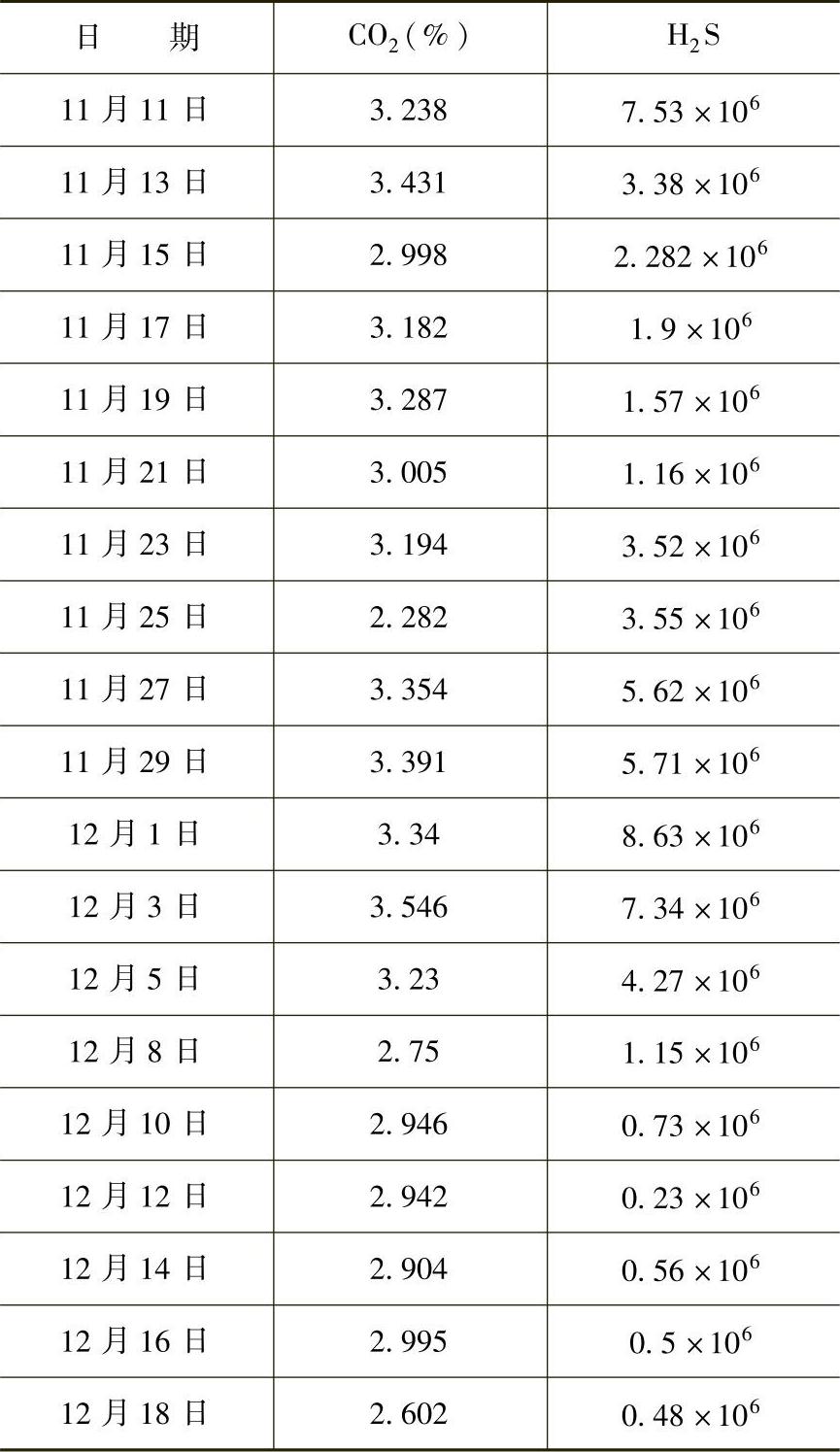

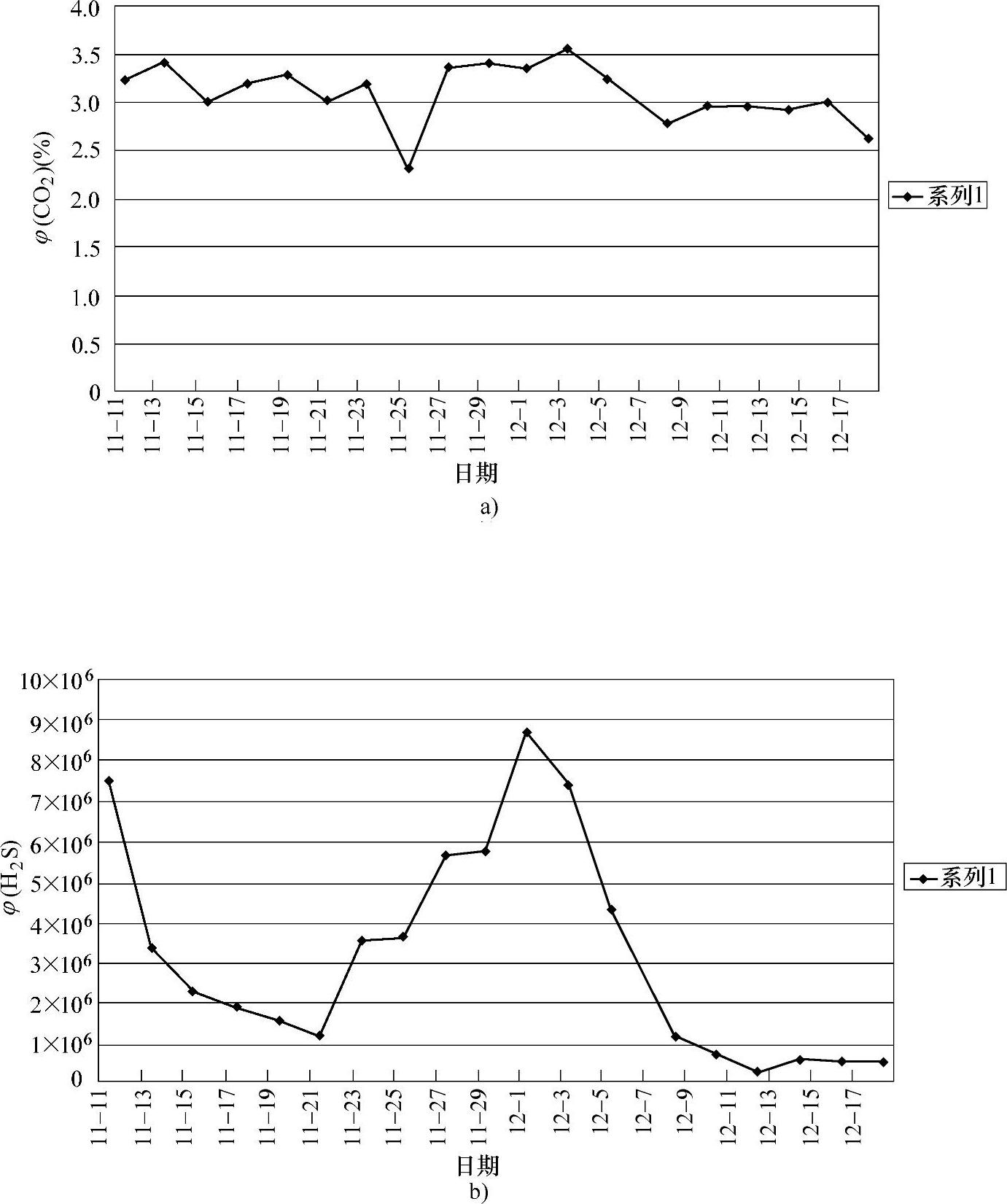

e)原料气酸气负荷存在波动,表2-42列出酸气含量。图2-62示出LNG工厂2006年11~12月原料气中酸气含量波动图。

以上几点均可能对MDEA发泡性能产生影响。

表2-42 酸气含量(体积分数)

③涠洲岛LNG工厂发泡问题的处理

a)定时检查MDEA溶液浓度,从系统中排出部分溶液进行过滤,除渣、除油。

b)加入少量消泡剂,降低溶液发泡趋势。

c)适当提高吸收塔进气温度。

d)适当提高贫液进吸收塔温度。在胺再生系统稍作改动,使部分贫胺液不经过空冷器,通过手动阀门控制经过空冷和未经空冷的流量,使贫胺液进吸收塔温度达到最佳。

e)用去离子水清洗过滤设备,更换机械过滤用滤芯,更换活性炭。

f)保证吸收塔塔压平稳,减少天然气处理量。

g)密切关注净化气的气液分离器液位。防止胺液进入干燥系统

h)密切关注吸收塔压差。吸收塔设计最大压差为1517.2Pa,压差过大可能塔内发泡问题严重。

图2-62 LNG工厂2006年11—12月原料气中酸气含量波动图

a)二氧化碳含量 b)硫化氢含量

④预防MDEA溶液发泡的建议

a)加强对MDEA溶液的监控,关注其清洁度并定期检查溶液浓度。

b)密切关注胺工厂过滤系统,及时清洗,更换滤芯和活性炭。(https://www.xing528.com)

c)密切关注原料气输送管道及胺系统装置的腐蚀状况,进行防腐处理。

d)补充去离子水中的氧含量控制在0.4mg/L以下,防止胺降解。

e)定期检查V-161是否有油污或其他液体。

f)定期检查V-221中是否有碳氢化合物和油污。

2)胺工段设备腐蚀与防护。影响胺系统装置腐蚀的因素很多,有工业试验表明,醇胺法装置的腐蚀严重程度,总是随原料气中酸性气体(H2S和CO2)浓度的增加而增加的。因此,可以认为装置上主要的腐蚀剂就是酸性气体本身。

①H2S,CO2腐蚀机理

a)H2S腐蚀机理。干燥的H2S对金属材料无腐蚀作用,但溶解于水后则具有极强的腐蚀性。H2S溶解于水后立即电离而呈酸性:

H2S→H++HS- HS-→H++S2-

上述反应释放出的氢离子是强去极化剂,易在阴极夺取电子,从而促进阳极溶解反应,导致钢材腐蚀。阳极反应的产物硫化铁(FeS),与钢材表面的粘结力甚差,易脱落且易氧化,于是作为阳极与钢材基体构成一个活性微电池,继续对基体进行腐蚀。

b)CO2的腐蚀机理。干燥的CO2同样对金属材料无腐蚀作用,但是溶解于水后会促进化学腐蚀。

②腐蚀的影响因素

a)溶液的酸性气体负荷及胺液的浓度。一般情况下,装置腐蚀程度均随酸气负荷上升而增加。MDEA装置酸气负荷约为其平衡溶解度的50%。胺液浓度的增大同样加重装置腐蚀,胺的质量分数为50%~55%。

b)溶液中的污染物。污染物的来源有两个途径:原料气带入和溶剂降解而产生。

c)操作条件(温度与压力)。通常在操作温度与酸气分压较高,且又可能有液相水存在的部位,如再沸器返回线、气提塔出口、富液控制阀入口与出口等部位易发生腐蚀。

d)溶液流速。溶液流速过高会加剧设备腐蚀。根据经验确定的准则为:溶液在碳钢设备中的流速不应超过1m/s;在不锈钢设备中的流速应在1.5~2.4m/s范围。

③腐蚀防护措施。醇胺法脱酸、脱碳装置中存在多种腐蚀介质,必须采取综合性的保护措施。涠洲岛LNG工厂胺系统采用进口设备,为减缓设备的腐蚀应采取必要的工艺保护。

a)MDEA溶液的腐蚀性不强,但其降解产物,尤其是氧化降解产物往往腐蚀性很强。所以胺液储罐须用惰性物隔绝,避免空气即氧进入胺系统,定期分析溶液中溶解氧的含量。另外,溶液夹带的腐蚀产物(FES)具有强烈的腐蚀作用,要定期检查机械过滤器滤芯。

b)胺系统泵部件采用耐磨损、耐腐蚀的材料。

c)去离子水的必要性。氯化物可使溶液的电导率增大,对腐蚀起到了加速作用,大量Cl-的存在,对系统中使用的不锈钢设备极为不利。

d)开车前,胺系统设备须严格清洗。

3.中小型天然气液化流程的优化

小型天然气液化流程的种类较多,具体液化流程的确定,必须对液化装置的外围条件和天然气的组分、压力、温度、液化率等设计条件有全面的了解,并综合考虑液化流程技术性、经济性等因素的影响。这也是目前国内外迄今为止建立的小型LNG装置,其所采用的液化流程很少完全相同的原因。

在研究中,对丙烷预冷混合制冷剂液化流程、N2-CH4膨胀液化流程、以及改进的新型双级混合制冷剂液化流程进行了模拟计算,分析了压力、温度及制冷剂组成等参数对液化率、比功耗等重要的液化流程性能参数的影响,进而以比功耗为目标函数,对上述液化流程参数进行了优化,并对这三种液化流程的优化计算结果进行了比较。

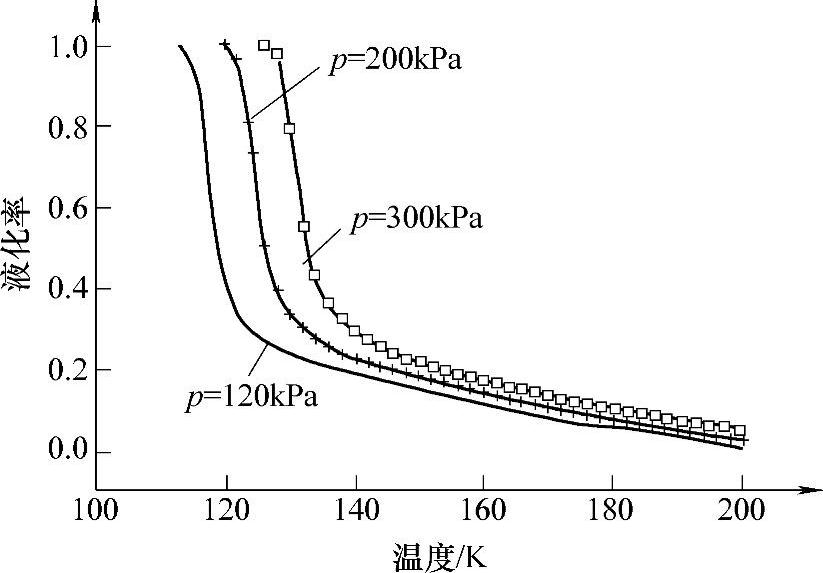

(1)天然气液化过程的热力分析 由于天然气是多组分混合物,储存状态下的液态天然气与闪蒸天然气处于气液相平衡状态。LNG储存的温度和压力是相互独立的,气液两相的摩尔分数亦各不相同。图2-63示出不同储存压力下天然气液化率与温度的关系。由图2-63可以得出以下结论:

图2-63 不同储存压力下天然气 液化率与温度的关系

1)相同储存压力下,随着储存温度的降低,天然气的液化率逐渐增加,而且温度越接近泡点温度,天然气液化率增加越快。

2)相同储存温度下,随着储存压力的增加,天然气的液化率也逐渐增加,即相同组成的天然气随着压力增加,泡点温度也上升。

可见,降低储存温度和增加储存压力,可以提高天然气的液化率;而且储存温度越低,天然气的液化率越大。

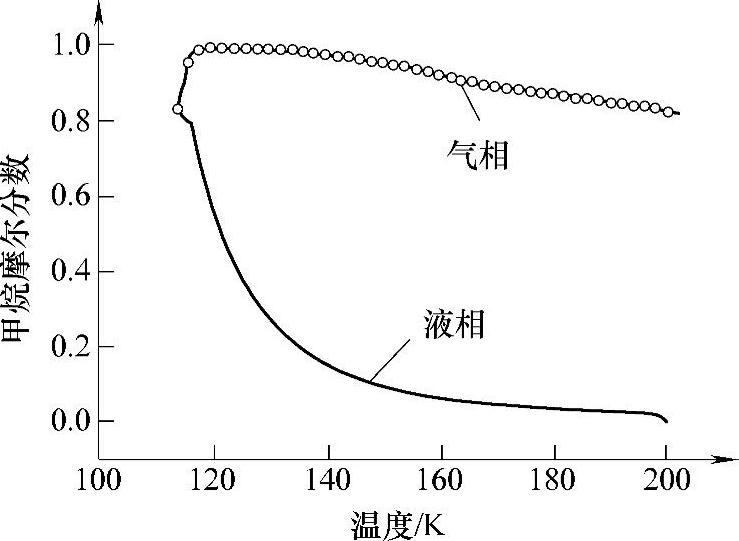

图2-64绘出了压力120kPa时,储存状态下气、液相甲烷摩尔分数与LNG温度的关系。天然气的组分:φ(N2)为0.7%;,φ(CH4)为82%;φ(C2H6)为11.2%;φ(C3H8)为4%;φ(i-C4H10)为1.2%;φ(n-C4H10)为0.9%。从中可以发现,随着温度的降低,天然气逐渐液化,进入气液两相区。开始主要是天然气中乙烷以上的重组分凝结下来,液相中以C2+组分为主,CH4的摩尔分数增加较为缓慢,而气相中CH4的摩尔分数相对增加。随着温度的逐渐接近泡点温度,天然气液化率迅速增加,天然气中的CH4等轻组分凝结下来,液相LNG中CH4的摩尔分数增加较快,而气相CH4的摩尔分数则开始下降。因此液化温度越低,LNG中CH4的摩尔分数越大。

图2-64 120kPa时气、液相中甲烷摩尔分数与LNG储存温度的关系

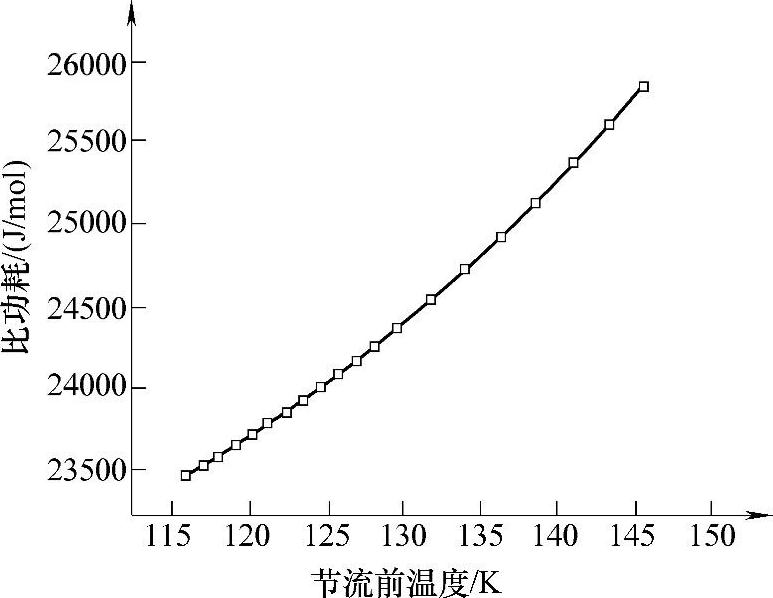

图2-66 LNG比功耗与节流前温度的关系

由此可得如下结论:降低LNG的储存温度可提高天然气的液化率,增加LNG中CH4的摩尔分数。为此可通过降低节流前温度和增加节流前后的压差达到。随着压差的增加,节流后的气相流量会随着增加,液化率会下降。因此,降低节流前温度是可以提高天然气液化率。

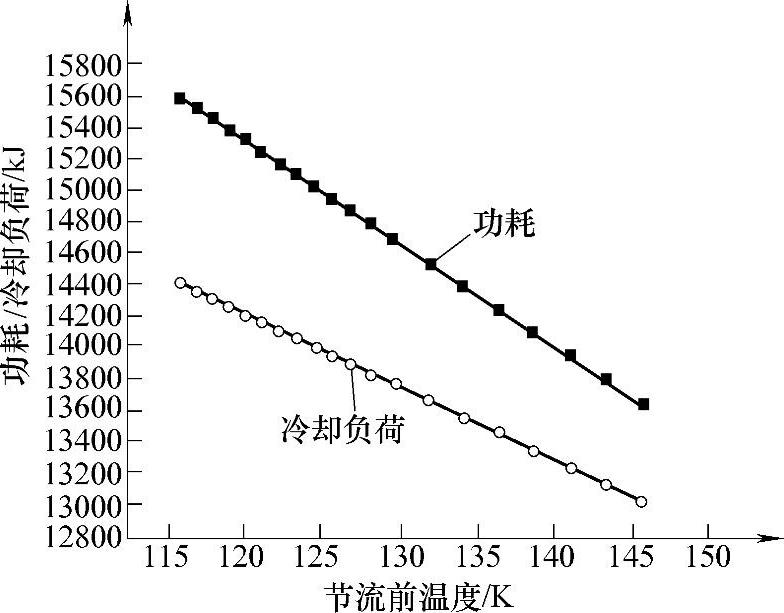

由图2-65和图2-66可知,随着天然气节流前温度(过冷温度)的降低,天然气节流后的温度下降趋势加快,液化率也上升得很快。随着天然气过冷温度的降低,天然气的冷却负荷和功耗都随之升高,由冷却负荷和功耗曲线的斜率可知,功耗升高得更快。由于这两者综合作用的结果,是天然气的比功耗随节流前温度的下降而呈下降趋势。

图2-65 LNG冷却负荷和功耗与节流前温度的关系

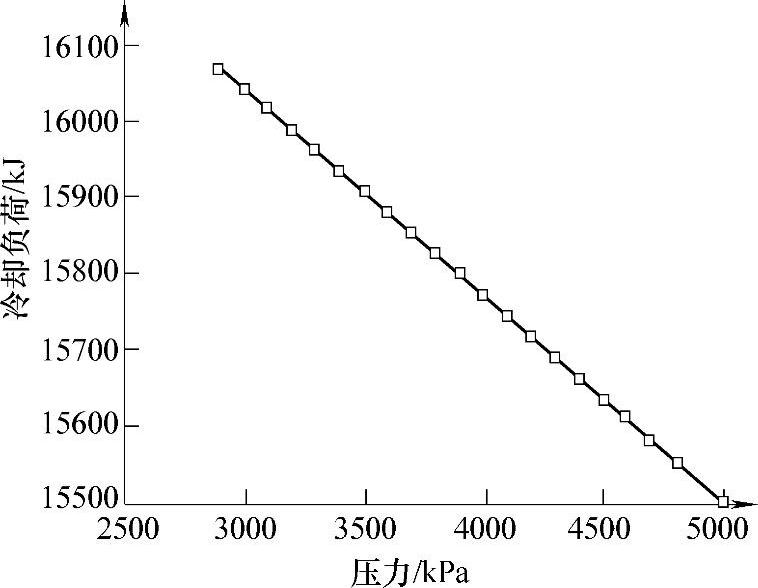

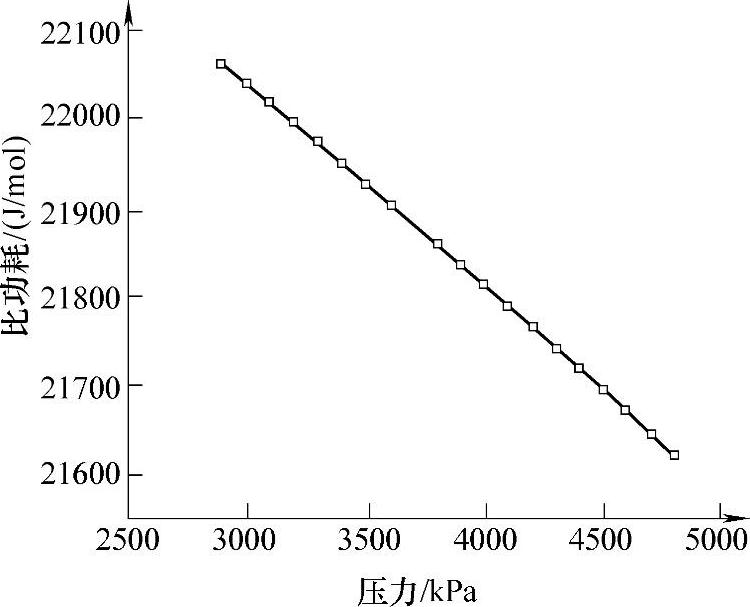

原料天然气的压力对液化率的影响也较为明显。由于加压与降温是气体液化的主要手段,因此天然气的压力越高,天然气越容易液化。由图2-67和图2-68可知,随着天然气压力的升高,天然气的冷却负荷和LNG的比功耗都呈下降趋势。但应注意:在节流后压力(LNG储存压力)一定的条件下,随着天然气压力的升高,节流前后的压差增大,天然气的液化率会随之降低。

图2-67 冷却负荷随天然气压力的关系

图2-68 LNG比功耗与天然气压力的关系

对于具体的天然气液化流程,天然气的压力、组成及LNG储存压力都为已知的设计条件。因此,合理选择液化流程参数,降低天然气的过冷温度,是提高液化率、降低LNG比功耗的有效途径。

(2)丙烷预冷混合制冷剂液化流程的参数分析 丙烷预冷混合制冷剂液化流程的主要的参数,包括混合制冷剂的组成及混合制冷剂高、低压压力、换热器温差。由于天然气和混合制冷剂均为混合物,流程设计计算中涉及到较为复杂的相平衡问题,例如:混合制冷剂的组成和压力会影响到气液分离器的分离效果;而气液分离器任何一级分离出来的液相成分及流量的改变,都将影响到其他级的相平衡,进一步影响到级间温度和换热器温差。因此,上述参数存在着较为复杂的相互作用,进而对整个液化流程的性能产生影响。

1)混合制冷剂高、低压压力对液化流程性能的影响。随着混合制冷剂高压压力的升高,混合制冷剂节流前后的压差增加,所提供的冷量也增加,因此混合制冷剂的流量和总功耗呈下降趋势;而且由于压力升高,混合制冷剂的露点温度升高,混合制冷剂中的重组分容易凝结下来,故气液分离器中的混合制冷剂汽化率降低,为过冷换热器提高冷量的制冷剂流量也随之减少。因此,天然气的过冷温度升高,液化率降低。但总的来讲,由于液化率的降低更为明显,故LNG的比功耗是上升的。天然气液化率与功耗都随着高压混合制冷剂压力的升高而降低。

低压混合制冷剂压力升高,对液化流程性能的影响与高压混合制冷剂压力的影响相似。随着低压压力升高,混合制冷剂节流前后的压差降低,制冷剂节流获得的温度降减少,为换热器提高的冷量也随之降低,天然气过冷温度升高,液化率也降低;另外,高低压混合制冷剂的压比也随着降低,功耗都随着低压混合制冷剂压力的升高而降低。但从整体来讲,由于功耗的降低更为明显,LNG的比功耗呈下降趋势。

2)混合制冷剂组成对液化流程性能的影响。混合制冷剂由氮、甲烷、乙烷和丙烷及重组分组成。其比例根据天然气的组成,由液化装置的热量和物料平衡计算确定。其中,混合制冷剂的氮含量由天然气所需要的过冷度确定,也应随着天然气中氮含量的增加而增加。一般而言,当待液化天然气的平均相对分子质量较高时,混合制冷剂的相对分子质量也应随之升高,即当天然气中重组分(乙烷、丙烷、丁烷等)增加时,混合制冷剂中重组分乙烷和丙烷以上的含量也要随之增加。

混合制冷剂的应用出于以下目的:降低压比,获得更低的制冷温度,增大制冷负荷,实现非等温制冷(冷凝过程制冷剂温度变低,蒸发过程制冷剂温度升高),提高制冷效率。一般随着混合制冷剂中高沸点组分的增加,制冷系数上升,能耗降低,但制冷机的制冷量会有所减少;而混合制冷剂中低沸点组分的增加,制冷系数会下降,能耗有所会上升,制冷量会相应增加。

通过流程模拟工具中的参数分析可以发现,混合制冷剂高、低压压力、混合制冷剂的组成,对制冷负荷、功耗、液化率等重要的流程性能指标的影响很大,而且相互之间还存在着较为复杂的相互作用。如何合理地选择上述流程参数,使液化流程的性能指标达到最优,是流程设计的关键问题。因此在流程设计中,存在着流程参数优化的问题。为此,以单位LNG产品的比功耗为目标函数,对LNG的MRC工艺流程参数进行优化。

4.中小型天然气液化流程的经济性评价

中小型LNG装置可供选用的液化流程种类较多。考察20世纪70~80年代建立的小型(主要用于调峰)LNG装置,基本上采用四种液化流程:阶式液化流程、混合制冷剂液化流程、膨胀机制冷液化流程及天然气膨胀机液化流程。20世纪80年代以来,采用大型绕管式换热器丙烷预冷混合制冷剂液化流程,开始在天然气液化装置中占有举足轻重的地位,目前已有超过50余座基本负荷型天然气液化流程采用该种流程。随着技术的不断进步以及高性能的板翅式换热器成功应用,新型的天然气液化流程不断涌现,包括菲利浦石油公司为Atlantic LNG项目设计的新型级联式液化流程,Pritchard公司提出的PRICO液化流程等。小型天然气液化装置面临着改进原有液化流程,提高装置效率的问题。APCI、Pritchard、Linde、L’Air Liquide、Gaz de France、CBI、BOC等公司,竞相提供相关的天然气液化技术,争夺小型天然气液化装置这一市场。

随着装置可供选用的液化流程数目的增加,针对具体设计要求,如何合理的评价、选择液化流程成为一个重要的问题。天然气液化流程对液化装置的设备投资、运行费用影响很大。目前评价液化流程的指标有比功耗和比投资成本,此外还要考虑流程的简易性、驱动机的形式等问题。综合考虑了运行成本、投资成本的影响,提出了评价液化流程的综合性经济性准则。

(1)天然气液化流程的选择原则 与基本负荷型的大型LNG工厂不同,中小型LNG装置是小流量天然气液化装置常年连续(或非连续)运行。因此,要求具有高效、灵活、简便、低成本的特点。其中,尤以低成本(低固定设备投资和低运行成本)最为重要。因而装置液化流程的选择需考虑以下因素:①投资成本;②运行费用;③装置的简便性;④运行的灵活性;⑤自动化程度;⑥原料气参数;⑦尾气的利用与限制;⑧LNG质量的要求;⑨压缩机与驱动机系统;⑩液化能力。这些因素常有互相矛盾的趋势,因而通常会采用折衷方案。

就设备投资成本而言,以丙烷预冷混合制冷剂液化流程的设备投资情况为例,压缩机/驱动机、换热器与分馏塔的投资所占的份额分别为58%、36%和6%,其他液化流程的投资分布情况与其类似。由此可见,压缩机与驱动机是投资的重点,是衡量液化装置经济性的主要因素。另外,压缩机及驱动机是液化流程选定的关键可变因素,应予以特别重视。大型LNG液化装置的规模往往以适应现有的压缩机/驱动机能力而选定,即要求发挥选定的压缩机、驱动机的最大工作能力,并尽量减少每套机组内机器的数量。压缩机、驱动机不仅投资较高,而且对整个工厂的运行可靠性和运行成本影响极大。

液化装置的运行要求考虑的具体内容较多,包括液化流程的启动与停机时间、人员配置、操作难度、运行功耗与运行可靠性。为适应原料气量限制、气候的变化和维修的需要,小型装置应易于启动和停机。液化流程的启动时间主要受两个因素的制约,即液化装置热应力的消除和流程设备的数量。无论采用何种液化流程,当启动液化流程设备时,必须保证设备的冷却速率在20~30℃/h之间,以防止产生较大热应力。由于各种液化流程的复杂程度与流程设备的数量不同,造成了启动时间的差异。一般混合制冷剂液化流程启动时间较长,膨胀机液化流程较短。从操作难度来看,由于混合制冷剂流程对制冷剂组成的要求比较严格,所以比膨胀机液化流程需要更多的关心。不同液化流程的运行可靠性,则依赖于液化流程与机械设备的稳定性,还与控制回路的复杂程度有关。

选择小型LNG液化流程,必须根据具体的设计要求和外围条件,对上述因素进行综合考虑,即对不同液化流程的投资成本、比功耗、运行要求,以及灵活性进行全面对比,才能最终决定采用何种液化流程。

(2)液化流程技术经济分析的评价指标 不同的液化流程主要体现在不同的流通回路和流程设备上,而这将对液化流程的液化率、系统的可靠性以及固定投资费用产生影响。一般随着液化流程复杂程度的增加,LNG的比能耗会下降,运行成本会下降;而流程设备数量的增加以及流程回路的增加,都会造成固定设备投资费用增加,流程设备可靠性的降低以及有效工作时间的减少,增加了单位产品的成本。因此,液化流程的选择要综合考虑设备投资和运行的重要因素,例如,比能耗、流程复杂性以及可靠性的影响,客观地比较各种液化流程方案的经济性。

根据国外的设计经验,丙烷预冷混合制冷剂流程等大型的天然气液化流程,对LNG装置整体经济性指标有利。但投资能力的大小,往往在经济合理性方面限定了选择液化流程的范围。LNG项目总的投资能力确定以后,则液化流程的选择就处于十分重要的地位,因为它在许多方面决定了限额投资下项目的经济性。

液化流程的技术经济分析,就是以经济效益的观点来分析、比较不同的液化流程技术方案,从中选择技术先进、经济上合理的方案。天然气的液化流程种类较多,各有其特点,设计者往往面临着合理评价与选取液化流程的问题。因此,为了合理地选择液化流程,在达到技术目的的条件下,应对不同液化流程进行技术经济分析。

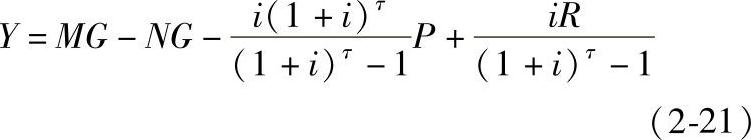

由于不同液化流程技术方案所消耗的劳动费用及实施时间有所不同,所以必须在满足消耗费用可比、价格指标的可比、时间可比的条件下,对液化流程进行比较。考虑资金的时间价值,各种技术方案在不同时期所投入的费用与产出的收益,它们的价值是不同的。因此,对技术方案进行经济效果评价时,应对各种方案的收益和费用进行等值的折合计算。资金随时间的增值比率由利率i表示。若考虑资金随时间的增值部分仍随时间继续增值,这种情况下计算的利率称为复利,它反应了资金在循环周转中的实际状态,是一种动态的经济计算。在此基础上,采用年净收益的概念,可以较为合理地比较不同液化流程的经济性。

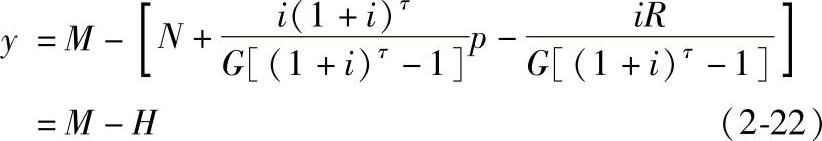

LNG装置的年净收益的表达式如下:

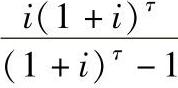

式中,Y是LNG装置的年净收益;M是LNG产品的单价;G是LNG装置的年产量;N是生产单位LNG产品的运行成本;τ是技术方案的实施年限;P是LNG装置的初始投资;i是资金的年复利率;R是实施年限后设备残值; 是资金回收系数;

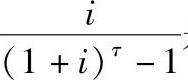

是资金回收系数; 是资金存储系数。

是资金存储系数。

将式(2-21)转变成单位LNG产品的利润,即

式中,y是单位LNG产品利润;H是单位LNG产品的生产成本。

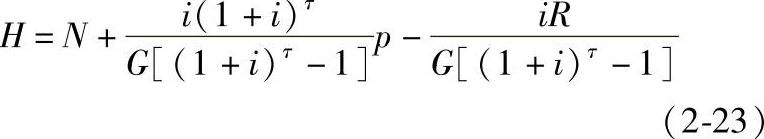

LNG装置的最大年净收益和最大的单位产品利润的取得,必然对应着最小的LNG单位生产成本。与大型LNG装置不同,小型装置的产量较小,生产的目的大多是为了匹配峰荷和增加供气的可靠性,因此以LNG单位生产成本作为评价小型液化流程经济性的准则较为合适。单位产品生产成本最小的液化流程,即为最优液化流程。单位LNG产品的生产成本H的计算式如下:

由式(2-23)可知,LNG单位产品的生产成本由运行成本和固定投资成本组成。通常产品的运行成本由下式表示:

N=C+E+A+P (2-24)

式中,C是生产单位质量LNG产品的能耗费用;E是生产单位质量LNG产品的原材料消耗费用;A是生产单位质量LNG产品的人工费用(包括管理费);P是生产单位质量LNG产品对应的设备维修费用。

LNG装置的初始投资P包括控制室和厂房设计的建造投资,液化系统以及辅助设备(如仪器仪表、制冷剂的供应)的投资,可简单表示如下:

P=K1+K2+K3+K4 (2-25)

式中,K1是流程设备投资;K2是辅助项目投资;K3是设计费用;K4是建设安装费用。

单位质量LNG产品能耗是液化流程热力学效率的最重要指标,包含压缩机的功率消耗以及经营管理中的其他动力消耗,既与液化流程的设计和流程设备的选型等固有特征有关,也与经营管理的技术水平有关。但是,由于在单位质量LNG产品的生产成本中,液化设备的初始基建投资占的比例,比单位质量能耗大得多,单位质量能耗的指标往往不是决定性指标。对一些小型的天然气液化装置,单位质量能耗的考虑会摆在次要地位。

由于天然气液化装置的投资庞大,动辄数亿人民币,因此由式(2-23)可知,单位质量LNG产品的生产成本中,占主要部分的是固定投资成本,而不是运行成本,特别是对年液化量较低的小型装置更是如此。所以,小型液化流程设计的主要目标,是在满足LNG的产量和质量要求的前提下,尽可能地降低固定资产投资成本,即必须清楚掌握调峰装置每年运行的时间,权衡不同液化流程的固定资产投资成本和运行成本,相互对照比较后进行选择,这样才能得到特定设计条件下的最佳流程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。