带膨胀机液化流程(Expander-Cycle),是指利用高压制冷剂通过透平膨胀机绝热膨胀的克劳德循环制冷,实现天然气液化的流程。气体在膨胀机中膨胀降温的同时,能输出功,可用于驱动流程中的压缩机。当管路输来的进入装置的原料气,与离开液化装置的商品气有“自由”压差时,液化过程就可能不要“从外界”加入能量,而是靠“自由”压差通过膨胀机制冷,使进入装置的天然气液化。流程的关键设备是透平膨胀机。

根据制冷剂的不同,可分为氮气膨胀液化流程和天然气膨胀液化流程。这类流程的优点是:①流程简单、调节灵活、工作可靠、易起动、易操作、维护方便;②用天然气本身为工质时,省去专门生产、运输、储存冷冻剂的费用。缺点是:①送入装置的气流需全部深度干燥;②回流压力低,换热面积大,设备金属投入量大;③受低压用户多少的限制;④液化率低,如再循环,则在增加循环压缩机后,功耗大大增加。

由于带膨胀机的液化流程操作比较简单,投资适中,特别适用于液化能力较小的调峰型天然气液化装置。

1.天然气膨胀液化流程

天然气膨胀液化流程,是指直接利用高压天然气在膨胀机中绝热膨胀到输出管道压力而使天然气液化的流程。这种流程的最突出优点是功耗小、只对需液化的那部分天然气脱除杂质,因而预处理的天然气量可大为减少(约占气量的20%~35%)。但液化流程不能获得像氮气膨胀液化流程那样低的温度、循环气量大、液化率低。膨胀机的工作性能受原料气压力和组成变化的影响较大,对系统的安全性要求较高。

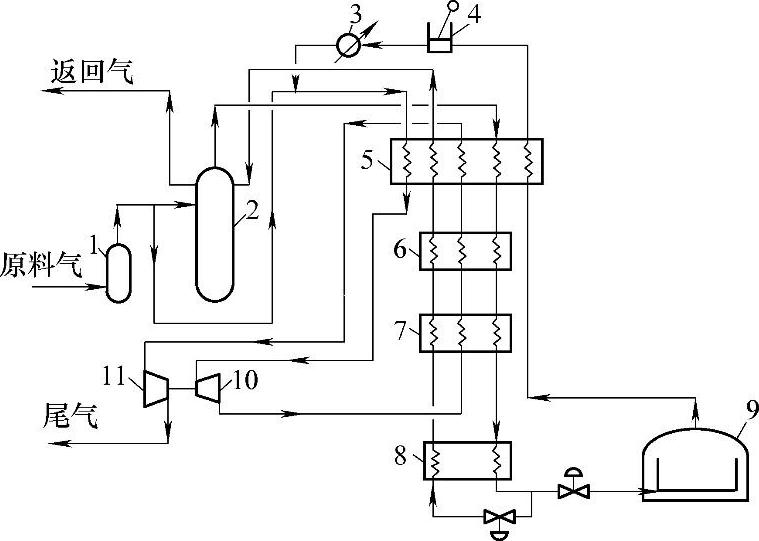

天然气膨胀液化流程见图2-29。原料气经脱水器1脱水后,部分进入脱二氧化碳塔2进行脱除二氧化碳。这部分天然气脱除二氧化碳后,经换热器5~7及过冷器8后液化,部分节流后进入储罐9储存,另一部分节流后为换热器5~7和过冷器8提供冷量。储罐9中自蒸发的气体,首先为换热器5提供冷量,再进入返回气压缩机4,压缩并冷却后,与未进脱二氧化碳塔的原料气混合,进换热器5冷却后,进入膨胀机10,膨胀降温后,为换热器5~7提供冷量。

对于这类流程,为了能得到较大的液化量,在流程中增加了一台压缩机,这种流程称为带循环压缩机的天然气膨胀液化流程。其缺点是流程功耗大。

图2-29所示的天然气直接膨胀液化流程属于开式循环,即高压的原料气经冷却、膨胀制冷与回收冷量后,低压天然气直接(或经增压达到所需的压力)作为商品气去配气管网。若将回收冷量后的低压天然气用压缩机增压到与原料气相同的压力后,返回至原料气中开始下一个循环,则这类循环属于闭式循环。

图2-29 天然气膨胀液化流程

1—脱水器 2—脱二氧化碳塔 3—水冷却器 4—返回气压缩机 5、6、7—换热器 8—过冷器 9—储罐 10—膨胀机 11—压缩机

2.氮气膨胀液化流程

与混合制冷剂液化流程相比,氮气膨胀液化流程(N2Cycle)较为简化、紧凑,造价略低。起动快,热态起动1~2h即可获得满负荷产品,运行灵活、适应性强、易于操作和控制、安全性好,放空不会引起火灾或爆炸危险,制冷剂采用单组分气体;但其能耗要比混合制冷剂液化流程高40%左右。

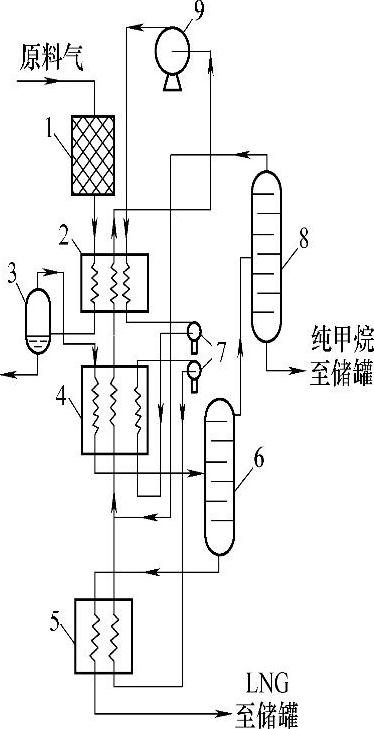

二级氮膨胀液化流程是经典氮膨胀液化流程的一种变形,如图2-30所示。该液化流程由原料气液化回路和N2膨胀液化循环组成。

图2-30 氮气膨胀液化流程

1—预处理装置 2、4、5—换热器 3—重烃分离器 6—氮气提塔 7—透平膨胀机 8—氮-甲烷分离塔 9—循环压缩机

在天然气液化回路中,原料气经预处理装置1预处理后,进入换热器2冷却,再进入重烃分离器3分离掉重烃,经换热器4冷却后,进入氮气提塔6分离掉部分N2,再进入换热器5进一步冷却和过冷后,LNG进储罐储存。

在氮气膨胀液化循环中,氮气经循环压缩机9压缩和换热器2冷却后,进入透平膨胀机7膨胀降温后,为换热器4提供冷量,再进入透平膨胀机7膨胀降温后,为换热器5、4、2提供冷量。离开换热器2的低压氮气进入循环压缩机9压缩,开始下一轮的循环。天然气液化回路中,由氮-甲烷分离塔8产生的低温气体,与二级膨胀后的氮气混合,共同为换热器4、2提供冷量。

3.氮-甲烷膨胀液化流程

为了降低膨胀机的功耗,采用N2-CH4混合气体代替纯N2,发展了N2-CH4膨胀液化流程。与混合制冷剂液化流程相比较,氮-甲烷膨胀液化流程(N2/CH4Cycle)具有起动时间短、流程简单、控制容易、混合制冷剂测定及计算方便等优点。由于缩小了冷端换热温差,它比纯氮膨胀液化流程节省10%~20%的动力消耗。(https://www.xing528.com)

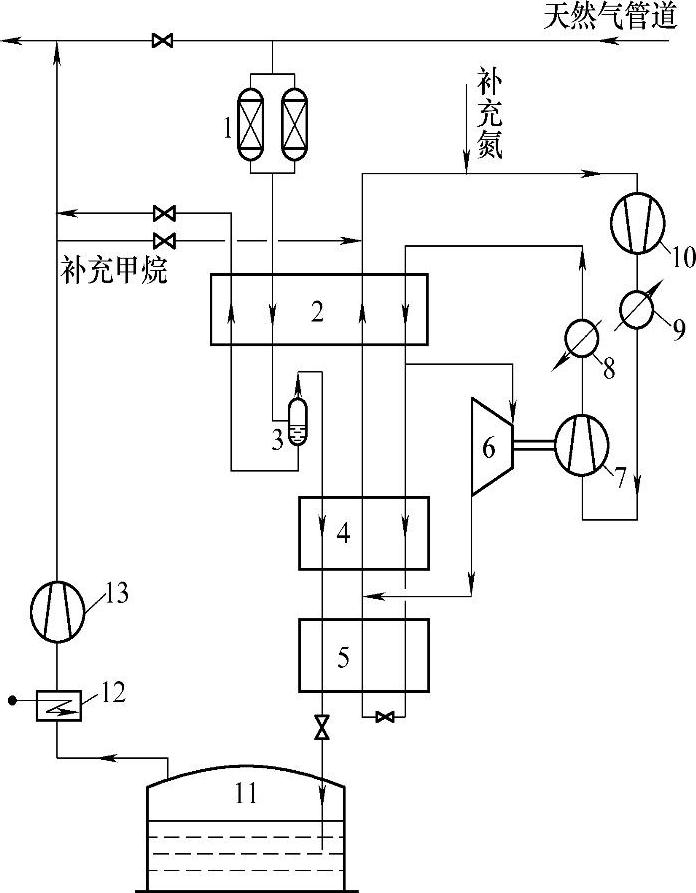

图2-31为氮-甲烷膨胀液化流程示意图。N2-CH4膨胀机液化流程,由天然气液化系统与N2-CH4制冷系统两个各自独立的部分组成。

图2-31 氮-甲烷膨胀液化流程

1—预处理装置 2、4、5—换热器 3—气液分离器 6—透平膨胀机 7—制动压缩机 8、9—水冷却器 10—循环压缩机 11—储罐 12—预热器 13—压缩机

天然气液化系统中,经过预处理装置1脱酸、脱水后的天然气,经换热器2冷却后,在气液分离器3中进行气液分离,气相流体进入换热器4冷却液化,在换热器5中过冷,节流降压后进入储罐11。

N2-CH4制冷系统中,制冷剂N2-CH4经循环压缩机10和制动压缩机7压缩到工作压力,经水冷却器8冷却后,进入换热器2被冷却到透平膨胀机的入口温度。一部分制冷剂进入膨胀机6,膨胀到循环压缩机10的入口压力,与返流制冷剂混合后,作为换热器4的冷源,回收的膨胀功用于驱动制动压缩机7;另外一部分制冷剂经换热器4和5冷凝和过冷后,经节流阀节流、降温后返流,为过冷换热器提供冷量。

4.其他膨胀液化流程

带膨胀机的液化流程中,由于换热器的传热温差太大,从而使流程的 损很大,为了降低流程的

损很大,为了降低流程的 损,可采取以下措施:

损,可采取以下措施:

1)采用预冷方法,对制冷剂进行预冷。

2)提高进入透平膨胀机气流的压力,并降低其温度。

3)将带膨胀机液化流程与其他液化流程(例如混合冷剂液化流程)结合起来使用。

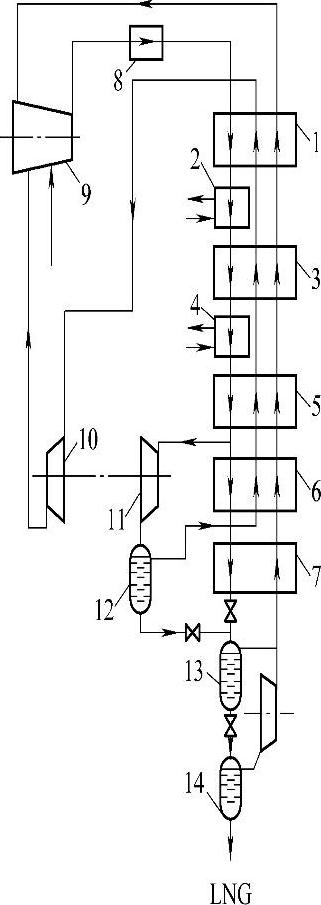

图2-32 带丙烷预冷的天然气膨胀液化流程图

1、3、5、6、7—换热器 2、4—丙烷换热器 8—水冷却器 9—压缩机 10—制动压缩机 11—膨胀机 12~14—气液分离器

图2-32为带丙烷预冷的天然气膨胀液化流程图。用两级丙烷压缩制冷循环对天然气进行预冷后,进入膨胀机11进行膨胀。膨胀后的天然气进入气液分离器12,产生的气相流体返流,为换热器1、3、5、6提供冷量;产生的液相流体经节流后,与原料天然气混合进入气液分离器13,产生的气相流体为换热器1、3、5~7提供冷量,产生的液相流体经节流降压后,进入气液分离器14,产生的LNG进入储罐。

在这种流程中,当原料气压力为5MPa,增压后为7MPa并进行液化时,经计算其单位能耗可降低到0.38~0.42kW·h/kg液化天然气。如果预冷后的温度进一步降低,则液化过程的能耗还可大幅度减少。

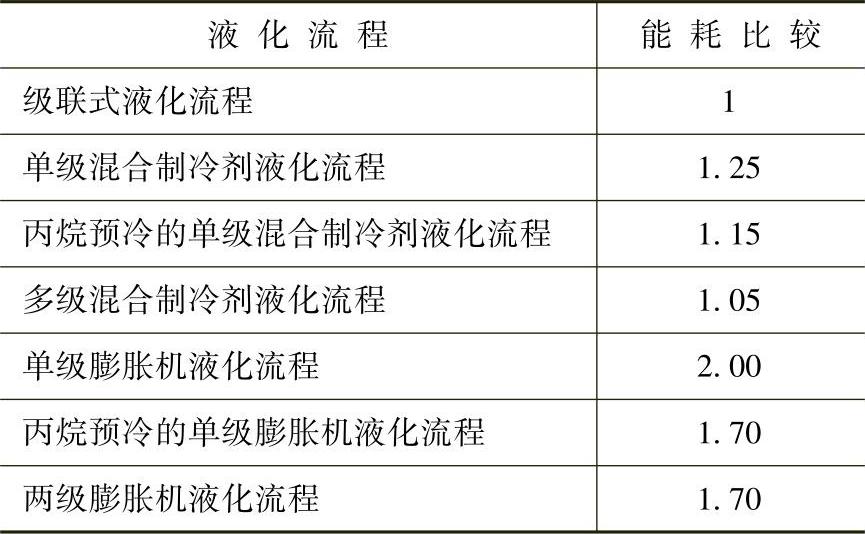

表2-32列出了几种液化流程能耗的比较。典型级联式液化流程的比功耗为0.33kW·h/kg。在表中以经联式液化流程的比功耗为比较标准,取为1。

表2-32 液化流程能耗比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。