1934年,美国的波特北尼克提出了混合制冷剂液化流程(Mixed-Refrigerant Cycle,MRC)的概念。之后法国Tecknip公司的佩雷特,详细描述了混合制冷剂液化流程用于天然气液化的工艺过程。

MRC是以C1至C5的碳氢化合物,以及N2等五种以上的多组分混合制冷剂为工质,进行逐级冷凝、蒸发、节流膨胀得到不同温度水平的制冷量,以达到逐步冷却和液化天然气的目的。MRC既达到类似级联式液化流程的目的,又克服了其系统复杂的缺点。自20世纪70年代以来,对于基本负荷型天然气液化装置,广泛采用了各种不同类型的混合制冷剂液化流程。

与级联式液化流程相比,其优点是:①机组设备少、流程简单、投资省,投资费用比经典级联式液化流程约低15%~20%;②管理方便;③混合制冷剂组分可以部分或全部从天然气本身提取与补充。缺点是:①能耗较高,比级联式液化流程高10%~20%;②混合制冷剂的合理配比较为困难;③流程计算需提供各组分可靠的平衡数据与物性参数,计算困难。

1.闭式混合制冷剂液化流程

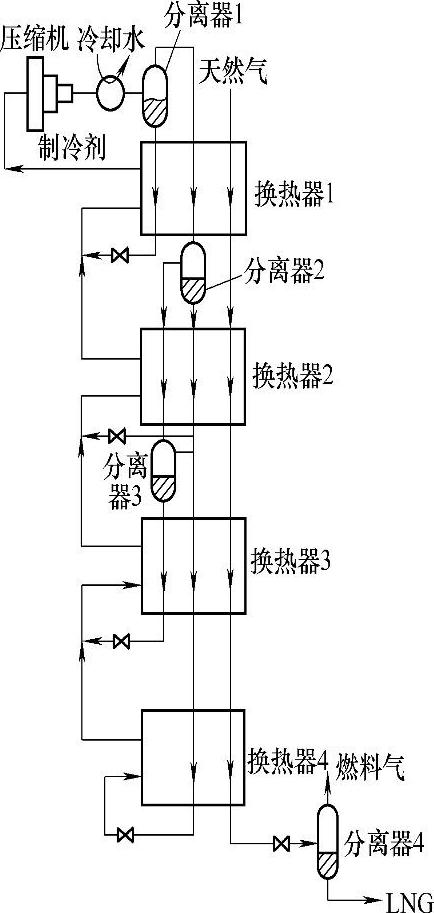

图2-24为闭式混合制冷剂液化流程(Closed Mixed Refrigerant Cycle)示意图。在闭式液化流程中,制冷剂循环和天然气液化过程分开,自成一个独立的制冷循环。

制冷循环中制冷剂常由N2、CH4、C2H6、C3H8、C4H10和C5H12组成。这些组分都可以从天然气中提取。液化流程中天然气依次流过四个换热器后,温度逐渐降低,大部分天然气被液化,最后节流后在常压下保存,闪蒸分离产生的气体可直接利用,也可回到天然气的入口再进行液化。

液化流程中的制冷剂经过压缩机压缩至高温高压后,首先用水进行冷却,然后进入气液分离器1,分离的气体和液体分别进入换热器1。液体在换热器1中过冷,再经过节流阀节流降温,与后续流程的返流气混合后,共同为换热器1提供冷量,冷却天然气、气态制冷剂和需过冷的液态制冷剂。气态制冷剂经换热器1冷却后,进入闪蒸分离器2,分离成气相和液相,分别流入换热器2,液体经过冷和节流降压、降温后,与返流气混合为换热器2提供冷量,天然气进一步降温,气相流体也被部分冷凝。换热器3中的换热过程同换热器1和2。制冷剂在换热器3中被冷却后,在换热器4中进行过冷,然后节流降压降温后返回该换热器,冷却天然气和制冷剂。

在混合制冷剂液化流程的换热器中,提供冷量的混合工质的液体蒸发温度随组分的不同而不同,在换热器内的热交换过程是个变温过程,通过合理选择制冷剂,可使冷、热流体间的换热温差保持比较低的水平。

图2-24 闭式混合制冷剂液化流程示意图

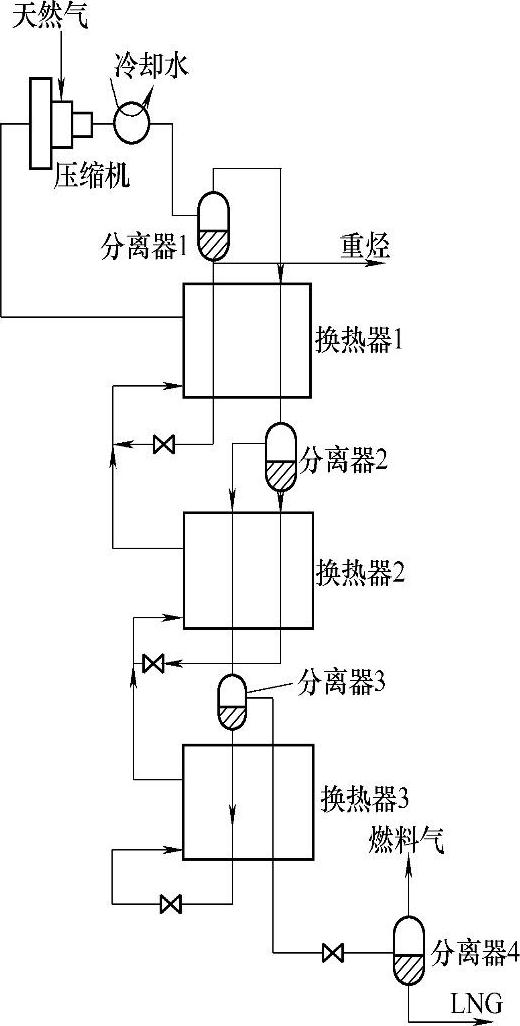

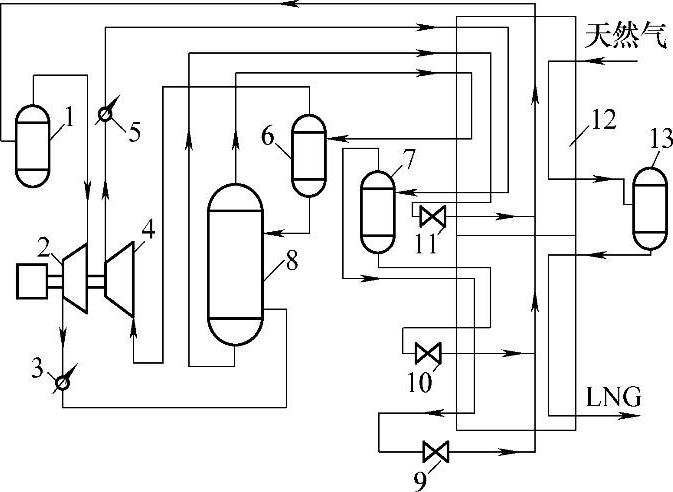

图2-25 开式混合制冷剂液化流程示意图

2.开式混合制冷剂液化流程

图2-25为开式混合制冷剂液化流程(Open Mixed Refrigerant Cycle)示意图。在开式液化流程中,天然气既是制冷剂又是需要液化的对象。

原料天然气经净化后,经压缩机压缩后达到高温、高压,首先用水冷却,然后进入气液分离器1,分离掉重烃,得到的液体经换热器1冷却,并经节流后,与返流气混合后为换热器1提供冷量。分离器1产生的气体经换热器1冷却后,进入气液分离器2。产生的液体经换热器2冷却,并经节流后,与返流气混合为换热器2提供冷量。气液分离器2产生的气体,经换热器2冷却后,进入气液分离器3。产生的液体经换热器3冷却,并经节流后,为换热器3提供冷量。气液分离器3产生的气体,经换热器3冷却,并经节流后,进入气液分离器4,产生的液体进入液化天然气储罐储存。

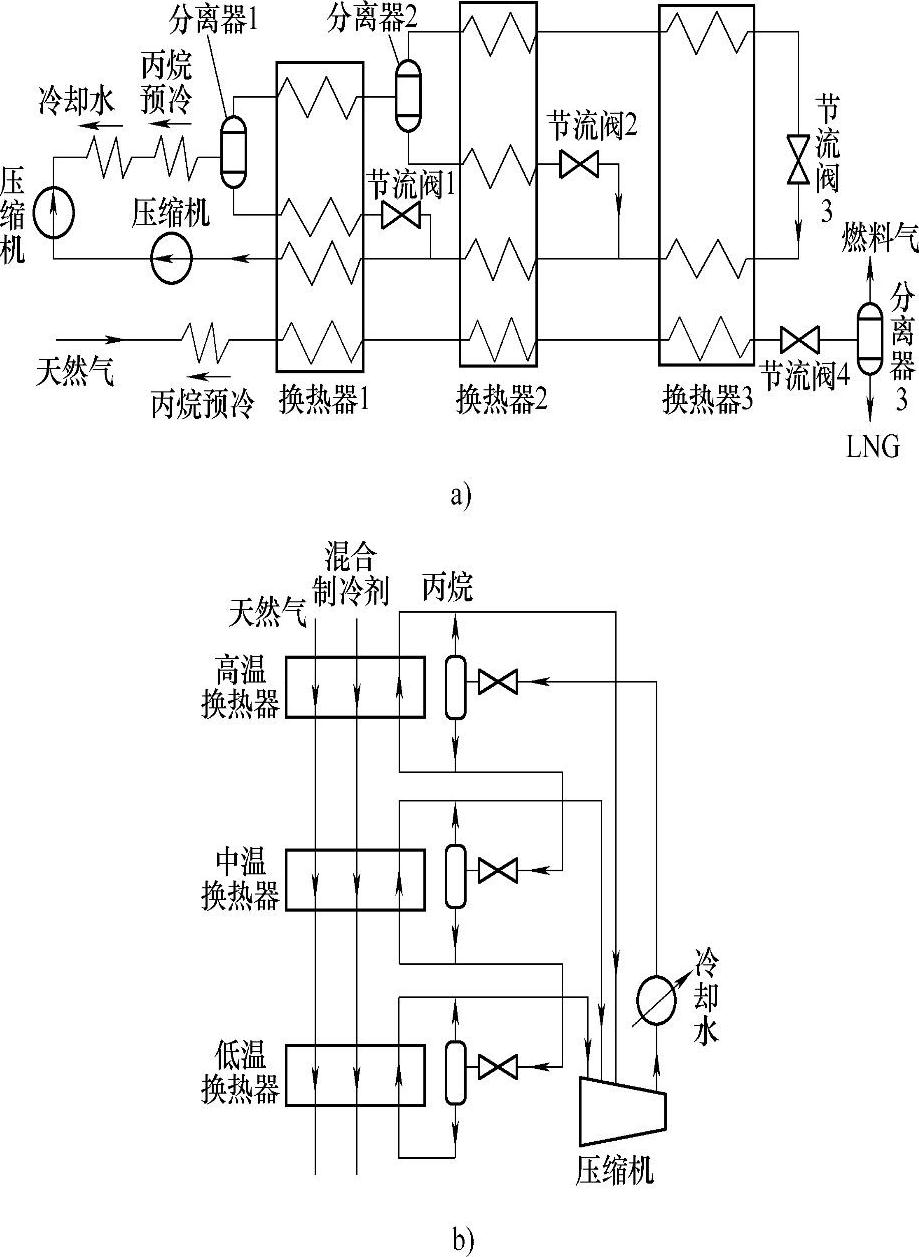

3.丙烷预冷混合制冷剂液化流程

丙烷预冷混合制冷剂液化流程(Propane-Mixed Refrigerant Cycle,C3/MRC)见图2-26。此流程结合了级联式液化流程和混合制冷剂液化流程的优点,既高效又简单。所以自20世纪70年代以来,这类液化流程在基本负荷型天然气液化装置中得到了广泛的应用。目前世界上80%以上的基本负荷型天然气液化装置中,采用了丙烷预冷混合制冷剂液化流程。

丙烷预冷混合制冷剂液化流程由三部分组成:①混合制冷剂循环;②丙烷预冷循环;③天然气液化回路。在此液化流程中,丙烷预冷循环用于预冷混合制冷剂和天然气,而混合制冷剂循环用于深冷和液化天然气。

混合制冷剂循环见图2-26a。混合制冷剂经两级压缩机压缩至高压,首先用水冷却,带走一部分热量;然后通过丙烷预冷循环预冷,预冷后进入气液分离器1,分离成液相和气相。液相经换热器1冷却后,节流、降温、降压,与返流的混合制冷剂混合后,为换热器1提供冷量,冷却天然气和从分离器出来的气相和液相两股混合制冷剂;气相制冷剂经换热器1冷却后,进入气液分离器2,分离成气相和液相。液相经换热器2冷却后,节流、降温、降压,与返流的混合制冷剂混合后,为换热器2提供冷量,冷却天然气和从分离器出来的气相和液相两股混合制冷剂。从换热器2出来的气相制冷剂,经换热器3冷却后,节流、降温后又进入换热器3,冷却天然气和气相混合制冷剂。

丙烷预冷循环见图2-26b。丙烷预冷循环中,丙烷通过高温、中温、低温三个换热器,为天然气和混合制冷剂提供冷量。丙烷经压缩机压缩至高温、高压,经冷却水冷却后流经节流阀,降温、降压后,再经分离器1产生气、液两相,气相返回压缩机,液相分成两部分,一部分用于冷却天然气和制冷剂,另一部分作为后续流程的制冷剂。

在混合制冷剂液化流程中,天然气首先经过丙烷预冷循环预冷,然后流经换热器1~3逐步被冷却,最后经图2-26a中节流阀4进行降压,从而使液化天然气在常压下储存。(https://www.xing528.com)

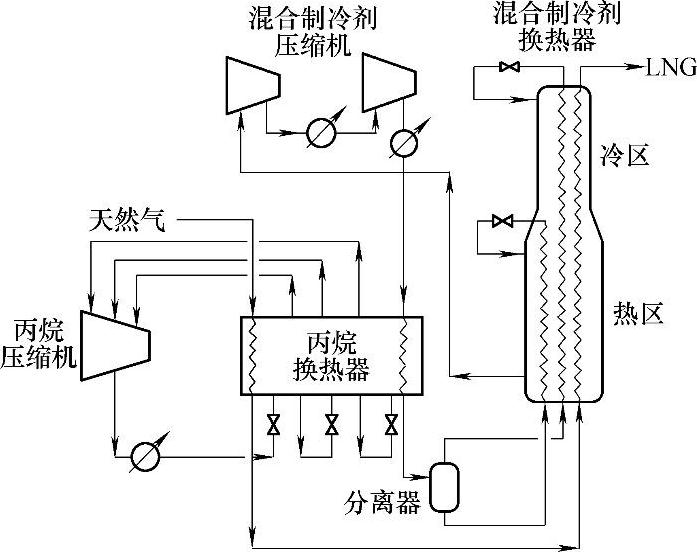

图2-27为APCI丙烷预冷混合制冷剂液化流程示意图[4]。在此流程中,天然气先经丙烷预冷,然后用混合制冷剂进一步冷却并液化。低压混合制冷剂经两级压缩机压缩后,先用水冷却,然后流经丙烷换热器进一步降温至约-35℃,之后进入气液分离器,分离成气、液两相。生成的液相流体在混合制冷剂换热器温度较高区域(热区)冷却后,经节流阀降温,并与返流的气相流体混合后为热区提供冷量;气相流体经混合制冷剂换热器冷却后,节流降温为其冷区提供冷量,之后与液相流体混合为热区提供冷量。混合后的低压混合制冷剂进入压缩机压缩。

在丙烷预冷循环中,从丙烷换热器来的高、中、低压的丙烷,用一个压缩机压缩;压缩后先用水进行预冷,然后节流、降温、降压后为天然气和混合制冷剂提供冷量。

这种液化流程的操作弹性很大。当生产能力降低时,通过改变制冷剂组成及降低吸入压力来保持混合制冷剂循环的效率;当需液化的原料气发生变化时,可通过调整混合制冷剂组成及混合制冷剂压缩机吸入和排出压力,也能使天然气高效液化。

图2-26 丙烷预冷混合制冷剂液化流程示意图

a)混合制冷剂循环 b)丙烷预冷循环

图2-27 APCI丙烷预冷混合制冷剂液化流程示意图

4.CII液化流程

天然气液化技术的发展,要求液化循环具有高效、低成本、可靠性好、易操作等特点。为了适应这一发展趋势,法国燃气公司的研究部门开发了新型的混合制冷剂液化流程,即整体结合式级联型液化流程(Integral Incorporated Cascade),简称为CII液化流程。CII液化流程吸收了国外LNG技术最新发展成果,代表天然气液化技术的发展趋势。

在上海建造的CII液化流程,是我国第一座调峰型天然气液化装置中所采用的流程。CII液化流程如图2-28所示。其液化流程的主要设备包括混合制冷剂压缩机、混合制冷剂分馏设备和整体式冷箱三部分。整个液化流程可分为天然气液化系统和混合制冷剂循环两部分。

图2-28 CII液化流程示意图

1、6、7、13—气液分离器 2—低压压缩机 3、5—冷却器4—高压压缩机 8—分馏塔 9、10、11—节流阀 12—冷箱

在天然气液化系统中,预处理后的天然气进入冷箱12上部被预冷,在气液分离器13中进行气液分离,气相部分进入冷箱12下部被冷凝和过冷,最后节流至LNG储罐。

在混合制冷剂循环中,混合制冷剂是N2和C1~C5的烃类混合物。冷箱12出口的低压混合制冷剂蒸气被气液分离器1分离后,被低压压缩机2压缩至中间压力,然后经冷却器3部分冷凝后,进入分馏塔8。混合制冷剂分馏后分成两部分:分馏塔底部的重组分液体主要含有丙烷、丁烷和戊烷,进入冷箱12,经预冷后节流降温,再返回冷箱上部蒸发制冷,用于预冷天然气和混合制冷剂;分馏塔上部的轻组分气体主要成分是氮、甲烷和乙烷,进入冷箱12上部被冷却,并部分冷凝后进气液分离器6进行气液分离,液体作为分馏塔8的回流液,气体经高压压缩机4压缩后,经水冷却器5冷却后,进入冷箱上部预冷,然后进气液分离器7进行气液分离,得到的气液两相流体分别进入冷箱下部预冷后,节流降温返回冷箱的不同部位,为天然气和混合制冷剂提供冷量,实现天然气的冷凝和过冷。

CII流程具有如下特点:

1)流程精简、设备少。CII液化流程出于降低设备投资和建设费用的考虑,简化了预冷制冷机组的设计。在流程中增加了分馏塔,将混合制冷剂分馏为重组分(以丁烷和戊烷为主)和轻组分(以氮、甲烷、乙烷为主)两部分。重组分冷却、节流降温后返流,作为冷源进入冷箱上部预冷天然气和混合制冷剂;轻组分气液分离后进入冷箱下部,用于冷凝、过冷天然气。

2)冷箱采用高效钎焊铝板翅式换热器,体积小,便于安装。整体式冷箱结构紧凑,分为上下两部分,由经过优化设计的高效钎焊铝板翅式换热器平行排列,换热面积大,绝热效果好。天然气在冷箱内由环境温度冷却至-160℃左右液体,减少了漏热损失,并较好解决了两相流体分布问题。冷箱以模块化的型式制造,便于安装,只需在施工现场对预留管路进行连接,降低了建设费用。

3)压缩机和驱动机的形式简单、可靠,降低了投资与维护费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。