级联式液化流程也被称为阶式液化流程、复叠式液化流程,或串联蒸发冷凝液化流程。主要应用于基本负荷型天然气液化装置。

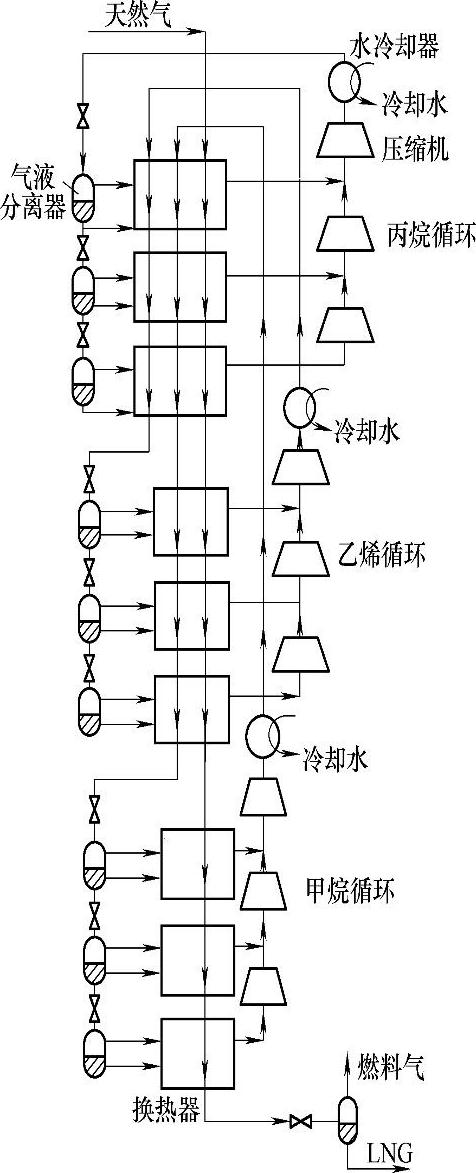

图2-22为级联式天然气液化流程示意图。该液化流程由三级独立的制冷循环组成,制冷剂分别为丙烷、乙烯和甲烷。每个制冷循环中均含有三个换热器。级联式液化流程中较低温度级的循环,将热量转移给相邻的较高温度级的循环。第一级丙烷制冷循环为天然气、乙烯和甲烷提供冷量;第二级乙烯制冷循环为天然气和甲烷提供冷量;第三级甲烷制冷循环为天然气提供冷量。通过九个换热器的冷却,天然气的温度逐步降低,直至液化。

图2-22 级联式天然气液化流程示意图

丙烷制冷循环中,丙烷经压缩机压缩后,用水冷却后节流、降压、降温,一部分丙烷进换热器吸收乙烯、甲烷和天然气的热量后汽化,进入丙烷第三级压缩机的入口。余下的液态丙烷再经过节流、降温、降压,一部分丙烷进换热器吸收乙烯、甲烷和天然气的热量后汽化,进入丙烷第二级压缩机的入口。余下的液态丙烷再节流、降温、降压,全部进换热器吸收乙烯、甲烷和天然气的热量后汽化,进入丙烷第一级压缩机的入口。

乙烯制冷循环与丙烷制冷循环的不同之处,就是经压缩机压缩并水冷后,先流经丙烷的三个换热器进行预冷,再进行节流降温,为甲烷和天然气提供冷量。在级联式液化流程中,乙烷可替代乙烯作为第二级制冷循环的制冷剂。

甲烷制冷循环中,甲烷压缩并水冷后,先流经丙烷和乙烯的六个换热器进行预冷,再进行节流、降温,为天然气提供冷量。

天然气经过各个换热器后的出口温度一般为:第一个丙烷换热器出口273K;第二个丙烷换热器出口253K;第三个丙烷换热器出口233K。第一个乙烯换热器出口213K;第二个乙烯换热器出口193K;第三个乙烯换热器出口173K。第一个甲烷换热器出口153K;第二个甲烷换热器出口133K;第三个甲烷换热器出口113K。

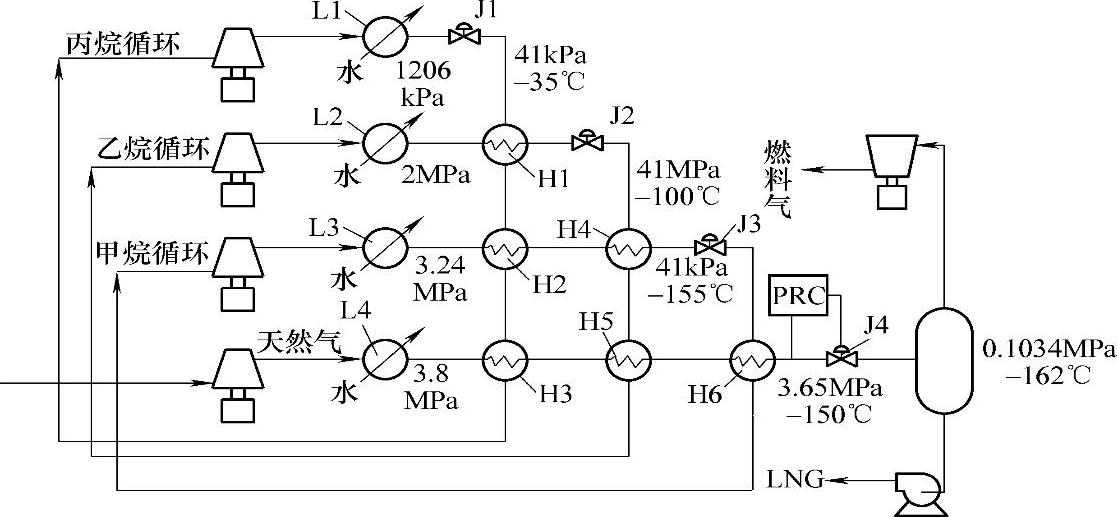

图2-23为级联式液化流程示意图。图中列出了运行参数。丙烷经压缩达到1206kPa,经节流后压力降至41kPa、温度为-35℃;然后丙烷流过三个换热器,依次冷却的乙烯、甲烷和天然气。乙烯经压缩达到2MPa,经丙烷预冷和节流后压力降至41kPa、温度为-100℃;然后乙烯流过二个换热器,依次冷却甲烷和天然气。甲烷经压缩达到3.24MPa,经丙烷、乙烯预冷和节流后压力降至41kPa、温度为-155℃;然后进换热器冷却天然气。在该流程中需液化的天然气增压至3.8MPa后,经水、丙烷、乙烯和甲烷冷却后,压力为3.65MPa、温度降为-150℃;最后节流后进一步降压、降温为0.1034MPa、-162℃。(https://www.xing528.com)

级联式液化流程的优点是:①能耗低;②制冷剂为纯物质,无配比问题;③技术成熟、操作稳定。缺点是:①机组多,流程复杂;②附属设备多,要有专门生产和储存多种制冷剂的设备;③管道与控制系统复杂,维护不便。

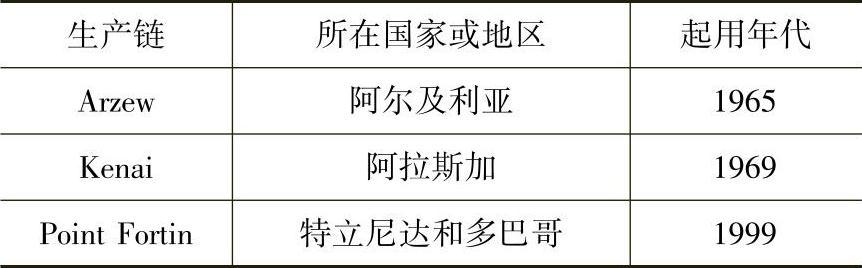

表2-31列出了级联式液化流程的使用情况。由表可知,这种流程用得较少。

级联式液化流程中,每级制冷循环都是三级压缩。在实际的循环中采用的压缩级数要综合考虑初投资费用、运行费用等多方面的因素来决定。级数多,则初投资成本大、功耗低、运行费用小;级数少,则初投资成本低,但功耗大、运行费用高。级联式液化流程的突出缺点是流程设备多、流程复杂、初投资大。

图2-23 级联式液化流程示意图

L1~L4—冷却器 H1~H6—换热器 J1~J4—节流阀

表2-31 级联式液化流程的使用情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。