在液化天然气系统中,无论是液化、储存、运输、汽化等各个环节,其绝热特性都是首先需要考虑的,也是液化天然气的应用基础。液化天然气的绝热特性是特指保冷材料的绝热特性,特别是液化天然气储存和运输设备所采用的材料。

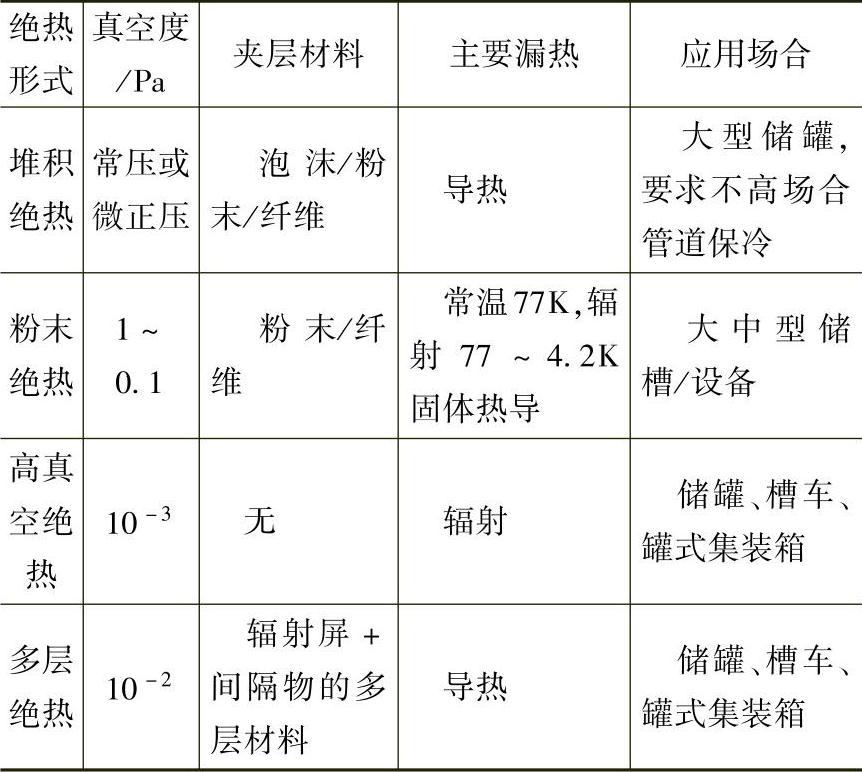

一般情况下,可以把各种不同的用于LNG存储与传输中的绝热方式分为四类:堆积绝热(容积绝热),真空粉末(或纤维)绝热,高真空绝热,高真空多层(或多屏)绝热。液体天然气传输管路的绝热方式分为三大类:非绝热管道,多孔介质绝热,真空绝热管道。

1.堆积绝热

堆积绝热也称普通绝热、容积绝热,或冻土绝热。它是在低温装置围护结构的内侧或低温设备、管道的外侧堆积或包扎一定厚度的固体多孔绝热材料,绝热材料的空隙中充满大气压力的空气或其他气体(如氮气、氢气、氦气等)。这种绝热形式结构简单、造价低廉、工艺方便实施,但绝热效果较差,故在绝热要求不高的情况下普遍应用。目前大中型LNG储罐和储槽广泛采用这种绝热方法。

堆积绝热材料是由各种不同材质构成的质轻、热导率小的材料,含有大量气体。使用的绝热材料可以分为粉末状、纤维状、泡沫状三种。

粉末状主要包括:膨胀珍珠岩、珠光砂、硅胶、气凝胶;纤维状主要有:矿棉、玻璃纤维、陶瓷纤维;泡沫状主要有:泡沫玻璃、泡沫聚氨酯、泡沫聚苯乙烯等。

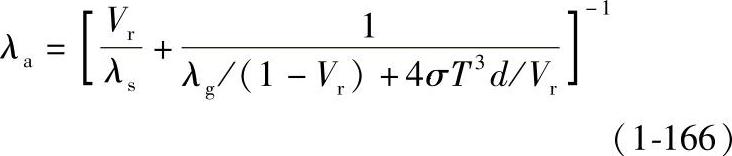

采用这种绝热方式,是利用材料中的气孔来减少或消除对流传热。固体微粒的存在同时还减少了辐射传热(一般占总体导热的5%)和限制了气体导热。因此,固体导热和通过气孔的气体导热就成了主要的传热方式。该绝热方式计算热导率的公式如下:

式中,Vr是固体微粒相对整体体积的比率;λs是固体微粒材料的热导率;λg是残余气体的导热率;d是纤维或者粉末的平均直径。

在低温下,可以作两个假设来简化上面的公式:①含有T3的项,相对含有λg的项来说可以忽略;②λs一般要比λg大很多。因此,式(1-166)就可以简化为

λa=λg/(1-Vr) (1-167)

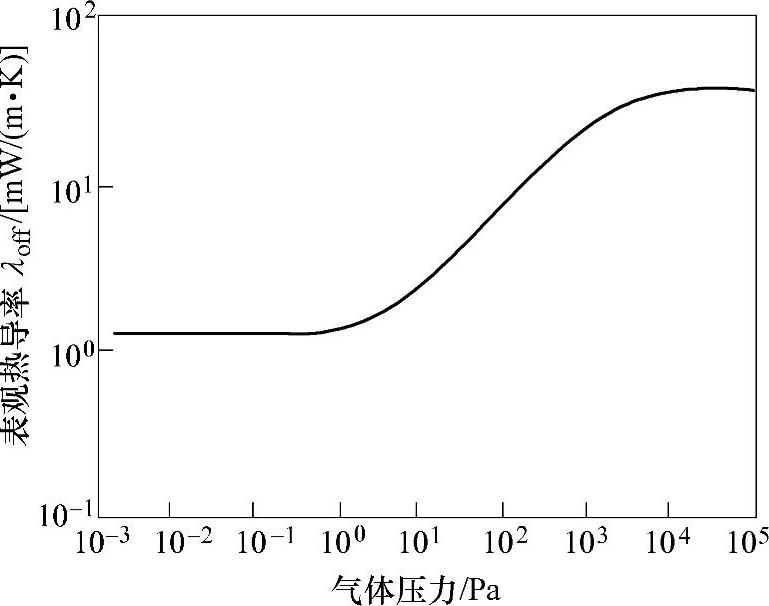

式(1-167)表明,气体填充的粉末绝热的热导率,比较接近于单独靠残余气体来导热的热导率。此外,由于气孔比气体的平均自由程要小,可以比单独靠残余气体来导热获得更低的热导率。图1-63示出气体压力对真空粉末绝热层热导率的影响。

堆积绝热的有效热导率取决于固体骨架材料、气相材料、组成结构、气孔率等。通常在低温下所采用的堆积绝热材料的平均热导率在0.05~0.2W/(m·K)。

堆积绝热的主要优点是:低热导率,低密度,分散的粒子可以减少振动效应。粉末绝热可以在真空条件下,也可以不需要真空。一般来说,微小的粒子尺寸限制了真空条件下气体导热。此外,由于较低的蒸汽压力,残余气体的导热也可以大大减少。

从绝热材料和技术的角度来看,气体填充的粉末绝热也有其局限性。首先,填充的气体不能和粉末材料发生化学反应。经常采用二氧化碳来作为填充气体。其次,必须采用抗潮纸来防止空气和水扩散到绝热层中去。

图1-63 气体压力对真空粉末(30~80目珠光砂)绝热性能的影响

注:残余气体为N2,绝热层冷、热侧温度分别为77K和300K。

另外,当在真空粉末中加入铜或铝的薄片时,可以大大减少辐射传热。当粉末中含有质量分数为35%~50%的金属粉末时,这种不透明粉末可以接近最佳绝热效果。由于铝碰到氧气有比较大的燃烧热,因此最好使用铜。尽管采用这种方式可以使粉末绝热的热导率减少至80%,但薄片之间的固体导热会使传热增加很多。

在具体使用中,泡沫绝热,比如聚苯乙烯是由有机或无机固体的气态膨胀产生的。最常用的膨胀气体是二氧化碳和氟利昂。这种气固混合物产生了一种低密度、并有很多气孔的材料。这种相对较低的密度,比粉末绝热低了一个数量级,主要是因为减少了固体导热。但是,蜂窝状的结构会给导热提供了更多的渠道。主要的传热机理是通过气体空隙的导热,同时也有一小部分的辐射传热。所以相对于粉末绝热来说,如果能使气孔的尺寸缩小到仅允许自由分子导热,则能大大改善绝热性能。但是,这种改进的效果也可能打折扣,因为泡沫材料的热导率也有赖于层密度和绝热的平均温度。如果低温容器存在预期的振动,则采用纤维绝热比较好。在这些应用中,亚微细粒直径的玻璃纤维被广泛的应用。在同时运用粉末和纤维绝热时,也要考虑类似的问题。在纤维绝热时,也要注意由于冷却可能产生的空隙。在多层绝热中,作为间隔物的纤维材料没有附加包扎工具和润滑剂,就是为了减少放气的可能性。

近年来,有人在直径为15~150μm的空心玻璃球表面(或空心内表面)涂上一层厚度约为几微米的铝膜,来降低辐射传热,有能获得较好的绝热效果。这些空心球的表层厚度一般是0.5~2.0μm,增大了固体热阻,同时相对于固体微粒大大减小了热容量和质量。另外,空心微球与MLI相比,有比较轻的重量和低热容量。尽管微球绝热的有效热导率是多层绝热的2~4倍,但它具有各向同性、强度好、重复性好,以及安装简单的优点,因而有很大的适用性。

2.真空粉末(或纤维)绝热

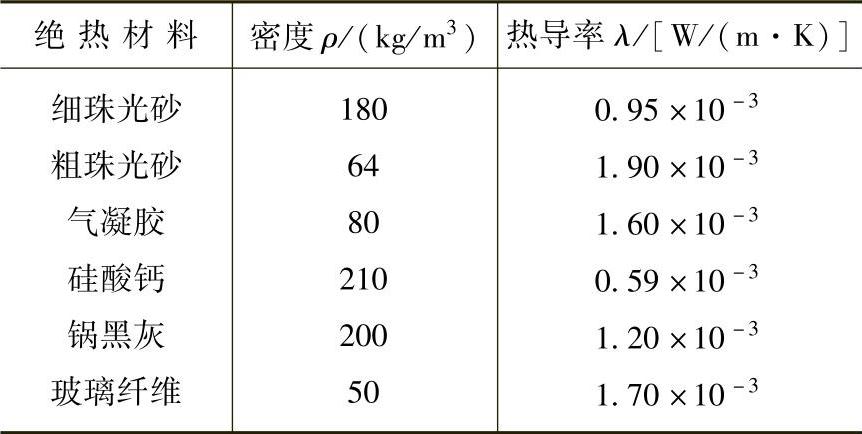

一般来说,对于处于室温和液氮温度之间的高真空粉末绝热,辐射传热的程度要大于固体导热。所以在这种情况下,采用粉末绝热比单纯的真空绝热要好,因为粉末可以减少辐射传热。但从另一方面说,在低于液氮温度时,固体导热要比辐射来得大,此时单纯用真空绝热可能有更好的效果。表1-26列出几种真空粉末绝热的热导率。

表1-26 几种真空粉末(或纤维)绝热的热导率

为了计算单位面积真空粉末绝热的热流量,可以用下面公式:

Q/Am=λa(T2-T1)/δ (1-168)

式中Am是平均传热面积;λa是粉末绝热的表观热导率;δ是绝热层的厚度。

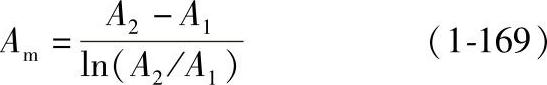

对于同中心的圆柱体,Am可以用下式定义:

对于储槽头部是球体或者椭球体的情况则

Am=(A1A2)1/2 (1-170)

式中,A1是被包裹的表面积;A2是外部面积。

粉末绝热的表观热导率是粉末和空隙气体的热导率,以及固体体积对整体体积比率的函数如下:

λa=λg[1-Vr(1-λg/λs)]-1 (1-171)

在充分抽空的条件下,λa一般低于2.5mW(m·K)。

3.高真空绝热

高真空绝热的结构简单,而且重量轻,热容量小,所以在天然气液化生产装置、液化天然气储存、及各种试验设备中广泛应用。但是,高真空绝热的获得与保持比较困难,一般在大型装置很少应用。

采用真空绝热能消除传热的两个主要因素,即固体导热和气体对流换热。由热表面至冷表面的辐射热成为真空绝热中最主要的传热方式,并且它可以近似地用改进的Stefan-Boltzmann公式来表示:

Qr/A1=σFeF1-2(T24-T14) (1-172)

式中,Qr/A1是内表面单位面积辐射传热率;Fe是辐射因子;F1-2是形状因子,σ是斯忒藩-玻耳兹曼(Ste-fan-Boltzmann),常量,σ=5.67×10-8W/(m2·K4)。T1、T2两个表面的热力学温度(K)。

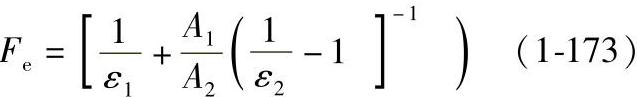

对于低温绝热的情况,内胆被外壳包围,此时F1-2就是1。对于同心的球体或圆柱体,计算:(https://www.xing528.com)

式中,A1、A2是冷、热表面积;ε是表面的发射率因子。

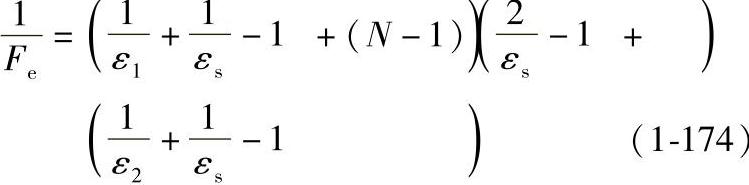

通过在冷热两表面之间的间隔辐射屏(一般为高反射率的材料)可大大减少热辐射。若设冷热表面设置N个辐射率为εs的平行辐射屏,且面积均相等,则

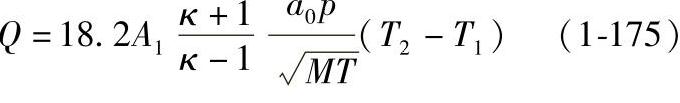

高真空绝热中,内外容器壳体之间存在的残余气体,由于分子热运动不断撞击冷热表面,因而产生导热,残余气体导热量与气体分子平均自由程l和内外壳壁面之间的距离δ紧密相关。高真空绝热的低温容器或恒温器,l>>δ,因而传热量Q可表示为

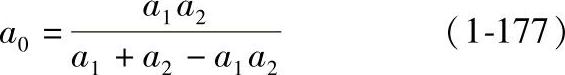

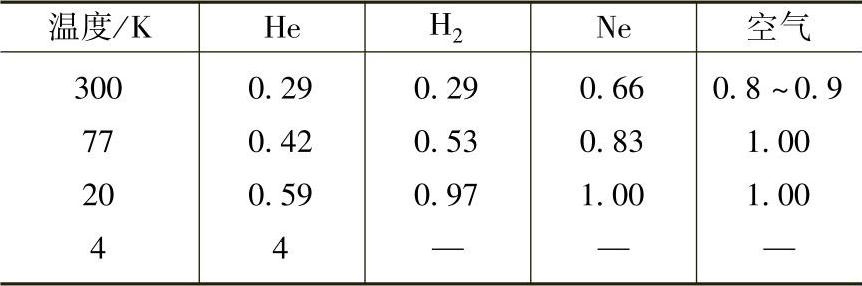

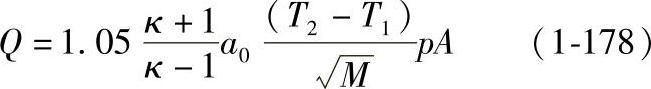

式中,A1是冷表面积(m2);κ是绝热指数, M是气体的摩尔质量(g/mol);T是真空计处的温度(K);p是残余气体压力(Pa);a0是气体分子在T1、T2表面的总适用系数,

M是气体的摩尔质量(g/mol);T是真空计处的温度(K);p是残余气体压力(Pa);a0是气体分子在T1、T2表面的总适用系数,

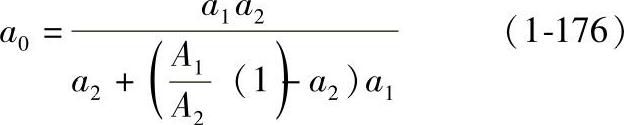

若冷表面积A1近似等于热表面积A2,则

式中,a1、a2是气体分子在表面T1、T2温度下的系数,其值见表1-27。

表1-27 不同温度下几种气体的a值

系统处于平衡状态时,假设T=300K,则式(1-175)可简化为

或

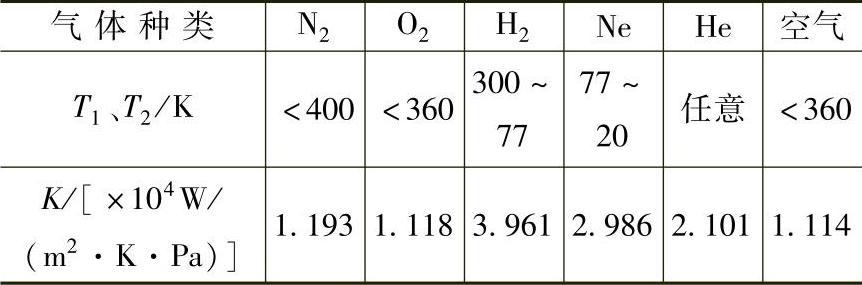

Q=Ka0p(T2-T1)A (1-179)

式中,K是系数,其值列于表1-28中。

表1-28 系数K

4.真空多层绝热

采用多层绝热(MLI)是为了尽可能减少一切热量传递。MLI中一般有30~80层的低发射率的反辐射层,并且层之间填充低热导率的间隔物,或者使防辐射屏产生凸皱,以减少互相接触的表面积。在低温应用中,反辐射屏一般采用6μm的铝薄片。但是,为了获得较长的长度和使用方便,经常采用一种薄的(约1×10-8m)塑料材料,类似于Mylar或者Kap-ton。间隔材料的选择可以是很粗糙的尼龙网、玻璃纤维垫,或者是硅纤维毡、低密度的泡沫塑料垫。其中一些最为常用的是玻璃纤维间隔物,称为Dexiglas(厚度71μm)、Tissuglas(厚度15μm)。

在MLI的设计中,一个重要的内容就是选择合适厚度的层数。如果绝热层压得太紧,固体导热就会大量增加,而超过辐射热的减少程度。

MLI的容积密度是综合了反射屏的厚度、密度、单位面积间隔材料的质量和单位厚度的层数,可以表示为

ρbulk=(ms+ρrtr)(N/Δx) (1-180)

式中,ms是间隔材料的质量;ρr是反射屏材料的密度,标准的密度范围一般是32~320kg/m3;tr是辐射屏的厚度;N/Δx是单位厚度的绝热层数,这里一层是指一个反射屏加上一层间隔材料。

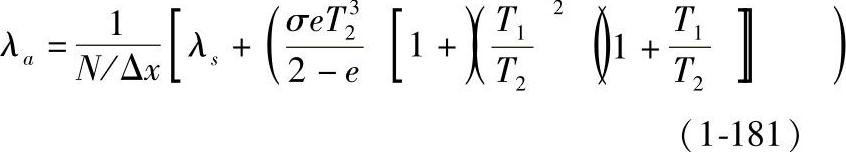

对于高真空多层绝热,比如1.3×10-4Pa,主要是辐射传热和固体导热。在这种情况下,热导率可以用下式来表示:

式中,λs是间隔材料的固体导热系数;e是反射屏的有效发射系数;T1、T2是冷、热边界表面的温度。

但是,式(1-181)也有不足的地方,它没有考虑渗透和压力载荷的影响,也没有考虑到材料附着方式对热导率的影响。研究表明,当压力载荷消失,多层绝热可以重新恢复到原来厚度的90%,并回复到原来的热导率。采用起皱的铝箔的一个好处就是可以在不损失绝热效率的情况下抵御载荷的加速效应。但是,通常在低温系统中,由于温差比较大,整体热流量与热面温度的4次方成正比。

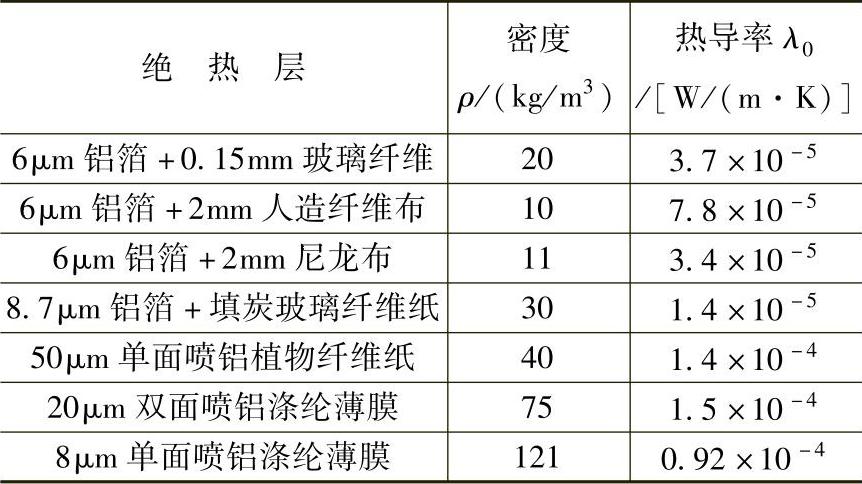

表1-29列出几种典型的多层绝热热导率。

表1-29 几种典型的多层绝热热导率(对应冷、热边界为77K和300K,残余气体压力小于1.3MPa)

研究表明,多层绝热中还有一个重要特性,就是平行于辐射屏方向的热导率要比法向方向高出3~6个数量级,在方向上产生这么大的差异会给绝热设计带来很大的问题,往往会在构件的连接处产生侧向导热。而采用铝Mylar和铝-玻璃纤维结合的材料就可以减少这种侧向导热。

5.特殊情况下的绝热及其他绝热材料

一个优化的绝热系统应该综合了最佳绝热效率,最小的重量和容易制造。尽管人们希望仅采用一种绝热材料,但没有一种单个的绝热方式可以满足所有的物理和强度上的要求,特别是在特殊情况应用时。所以,复合绝热就被研究和开发出来。运用于低温时,复合绝热包括:①聚氨酯泡沫体;②可以提供改进压力强度的加固体;③保证密封和泡沫体附着于槽体的粘合剂;④为防止泡沫体受机械构件振动和空气动力加热的影响而损坏,安置的围栏结构;⑤防止外界气体进入绝热层的抗潮纸。

一些其他类型的绝热材料和构件,并不属于上面几个大类,但也获得应用,例如,一种蜂巢绝热的热障。这种绝热类型,命名于它的蜂巢结构,是由石碳酸的树脂加强的玻璃纤维布制成。蜂巢的各个单元之间的抽空可以由外部泵来完成,允许密封单元中存在较低的压力;其他一些应用于低温技术中的材料,包括轻质木材和绝热软木板。这两种材料都具有无孔,价格便宜,并且有良好的绝热性能的优点。此外,在低温下材料还表现出良好的胶合性能。轻质木材的缺点是比较脆弱,而且不容易变换不同的尺寸;绝热软木板不容易在弯曲的地方塑形;在冷却过程中容易产生裂缝。这两种材料都需要用抗潮纸密封来防止外界气体的进入。

6.性能比较

表1-30列出五种绝热形式的比较。每一种绝热形式都有其自身的优缺点。因此,在实际应用中要根据实际情况来选择合适的绝热形式。当一种绝热形式不能满足实际需要时,可以考虑采用两种或两种以上的复合绝热方式。

表1-30 五种绝热形式的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。