液化天然气设备的材料按照材料特性可以分为金属、合金和非金属。

1.强度特性

(1)奥氏体不锈钢 奥氏体不锈钢用于制造液化天然气设备的结构材料。奥氏体不锈钢属于面心立方晶格结构,因此不存在脆性转变温度,在低温下有良好的韧性和塑性。奥氏体不锈钢是Fe-Cr合金,大多数典型的奥氏体不锈钢都属于18Cr-9Ni合金。由于铬、镍含量高,在低温下奥氏体不锈钢比其他钢种都稳定,因而在低温下使用很可靠,而且很易成形和焊接。为了保证奥氏体不锈钢有优良的低温性能和抗蚀性,一般都是低碳或超低碳的,通常碳的质量分数为0.15%~0.03%。在低温系统中应用广泛的有三种类型的不锈钢:①退火的300系列不锈钢,②氮强化级不锈钢,③300系列冷轧钢。

300系列不锈钢具有中等强度,极好的韧性和优异的加工性能。18Cr-8Ni型是低温用奥氏体不锈钢中应用最广的一类。在液化天然气的储罐和海上运输槽船等设备中应用较多的是超低碳和含镍较高的304不锈钢。316型不锈钢含有质量分数为2%~3%的钼,以改善对氯化物溶液的阻力,大多用于液化天然气的槽船上的管道系统。详细的美国钢铁协会AISI300系列不锈钢的化学组成和物理性质见第6章6.3节。

AISI 304,310和316型奥氏体不锈钢的抗拉强度σb和屈服强度σs的比较如图1-29。由图可见,304钢在4~300K内屈服强度最低,抗拉强度最高,其抗拉强度的增大是由于形变过程中发生了马氏体转变,304钢的这种转变比316或310钢都容易发生。由于马氏体转变是应变而致,所以屈服强度不受影响。试验指出,304钢的强度随温度的降低略比304L钢高。这种由于含碳量减少带来的强度降低是所有其他不锈钢的共同特征。试验还证明,在321钢中加入少量的Ti,在347钢中加入少量的康Nb+Ta,在温度70K和300K只见对这些合金的力学性能没有影响。

图1-29 三种奥氏体不锈钢的抗拉强度σb和屈服强度σs

304—0Cr18Ni9310—Cr25Ni20316—Cr18Ni12Mo2Ti

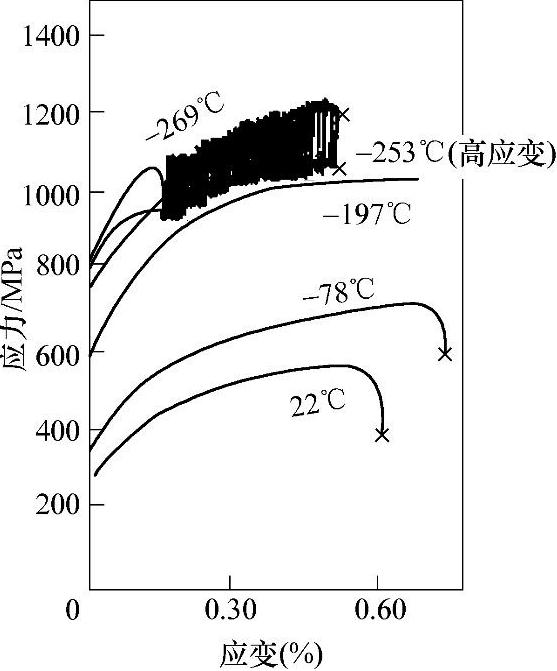

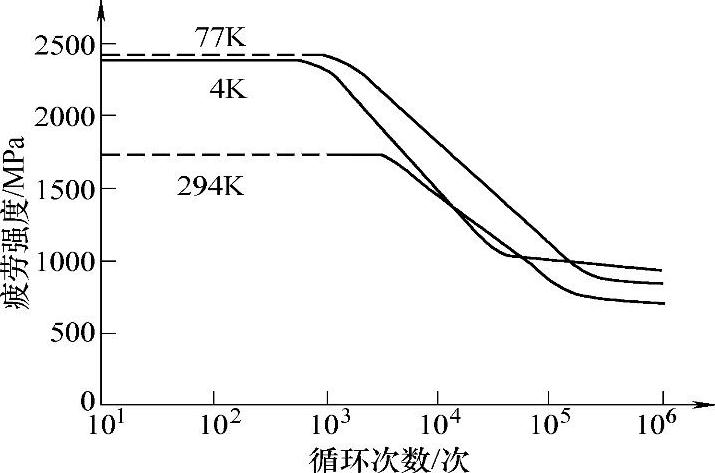

图1-30为退火的304L不锈钢的应力-应变曲线,所有高于4K的曲线都是正常的,但4K下的拉伸曲线出现了锯齿状。通常用“自加热”术语来予以解释,因为在4K下不锈钢的热导率很低,在变形过程中产生的热量难以快速地消散(局部温度可高达50K),因而在试件被加热部分的强度降低,当试件被冷却到4K之后,应力又升高,如此反复形成了锯齿状曲线。然而,上述解释并未被普遍接受,一些新的解释已经提出孪晶或局部形变机制。图1-31示出301不锈钢的疲劳强度与温度的关系。

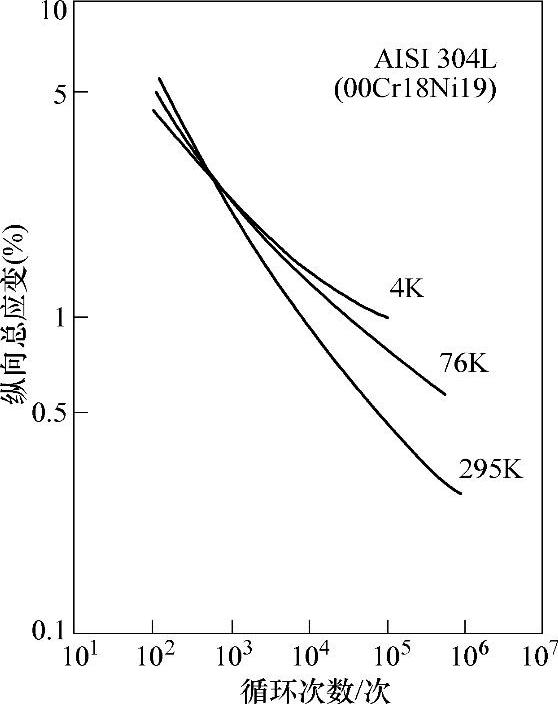

图1-32示出304L不锈钢在295K、76K和4K下的应变和循环疲劳的试验结果。试验指出,310和316钢的疲劳强度比304L钢大,特别是在循环数(<104次)下是如此。对于每种合金,低温下的疲劳强度大于室温值(除循环次数小于103次之外)。而且,在高应变区,由于塑性组分占据优势,其疲劳强度随着温度的下降而降低,亦即其延性随着温度的下降而减少。反之,在低应变区,弹性组分占据优势,这时疲劳强度主要取决于极限拉伸应力,即随着温度的增高而降低。

图1-30 退火的340L不锈钢的典型应力-应变曲线

图1-31 301不锈钢的疲劳强度与温度的关系

图1-32 304L不锈钢的应变-循环疲劳曲线

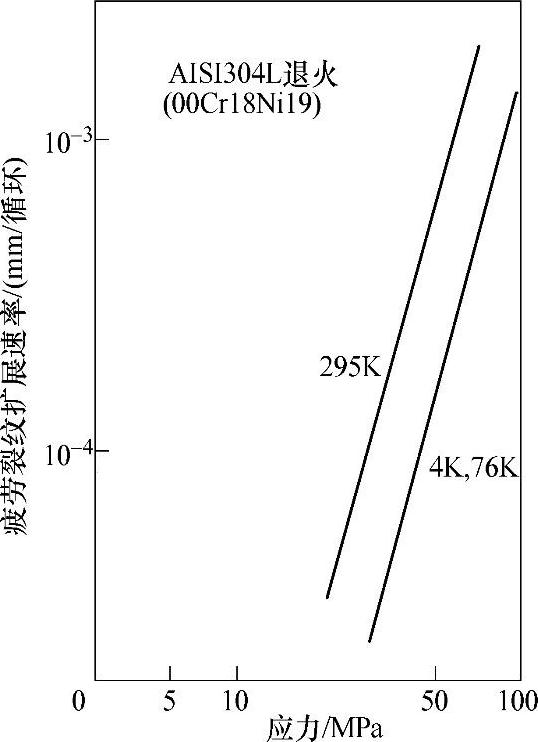

图1-33示出304L钢疲劳强度裂纹扩展速率,可见在76K和4K下的扩展速率基本上一样,对其他各种合金(304,310S,316等)也观察到类似的现象。同样,室温下的裂纹扩展速率大于76K和4K的值。

图1-33 304L钢的疲劳裂纹扩展速率

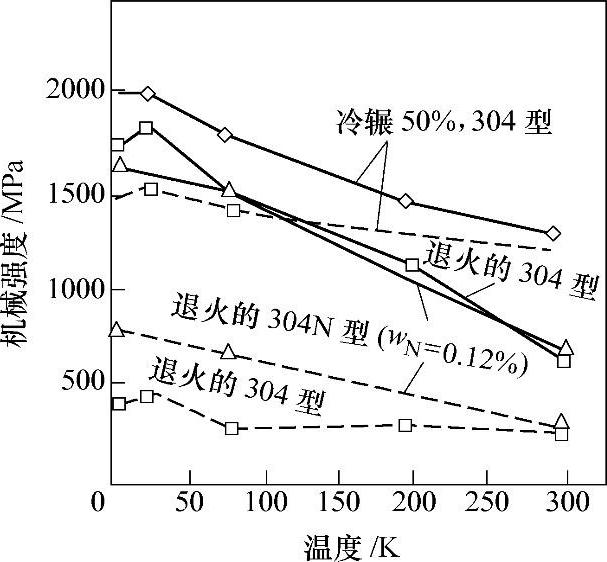

为了提高奥氏体不锈钢在低温下的强度,可以采用固溶强化和沉淀强化。所谓固溶强化主要是添加氮元素使得不锈钢的屈服强度,特别是低温下的屈服强度大为提高。例如,含氮的质量分数为0.10%~0.16%的304N不锈钢在77K的屈服强度大约是304不锈钢的三倍,而它们的抗拉强度基本相同;而且304N不锈钢的伸长率在低于220K时得到改善。氮的添加有两个作用:一是有利于固溶硬化,它对低温强度特别有效;二是增强了晶粒边界的硬化效应,使钢的强度增大。

另一种不锈钢是Cr-Ni-Mn-N合金,即在300系列钢中加入Mn和N。锰元素能增加奥氏体的稳定性,可以取代部分镍元素的作用;锰的存在还会增加氮在奥氏体中的溶解度。

图1-34示出304型不锈钢(19Cr-9Ni钢)牌的机械强度。由图可见,加工硬化和添加氮能使不锈钢的屈服强度提高。图中表示的304N不锈钢添加了wN=0.12%,使低温下的屈服强度大为增加。这种不锈钢具有较高的切变模量,一般它的强度比铝合金和铜合金高。

另外一种增强在低温下奥氏体不锈钢强度的方法是沉淀强化,即通过适当合金化,使钢的Ms点略低于室温,因而室温下为奥氏体组织,然后通过适当的热处理,使奥氏体尽可能转变为马氏体,在低碳马氏体的基础上,再经过时效处理,沉淀出碳化物、氮化物或金属间化合物来达到强化,从而获得最高的强度,同时又有较好的低温韧性、优良的焊接性能和冷变形性能。A-286合金为典型的借固溶处理和时效强化的高强度不锈钢,在低温下它具有高的强度,又有好的塑性和缺口韧性。强烈的冷轧或冷拉也能显著提高奥氏体不锈钢的屈服强度和抗拉强度。

图1-34 氮增强冷拉304不锈钢的机械强度

——抗拉强度 ——屈服强度

此外,无镍不锈钢的研制也有很大的进展。例如,我国已经研制成的20Mn23Al钢,15Mn26Al钢,在低温下性能良好,这两种低温用钢的化学成分和机械性能列于第6章6.3节。

(2)镍合金钢 镍合金钢减小了钢中的含碳量,增加了Mn和Ni的含量,使得奥氏体的稳定性增大。镍还能提高对大气、海水以及酸、碱等介质的腐蚀抗力;镍对钢的线膨胀系数、热导率、导电性和磁性也有强烈的影响。因此,在低温场合有较多应用,尤其是9Ni钢广泛应用于天然气储罐。

镍的质量分数为5%~9%的钢,在76~300K温度范围内的屈服强度和抗拉强度的比较见图1-35。

因瓦合金(Invar)是铁基高镍的铁磁性合金,通常镍的质量分数为32%~36%。因瓦合金在低温范围内有稳定的奥氏体组织,较多地应用于LNG船槽壳体、收缩应力保持最小的输送管道等,其中以镍的质量分数为36%的因瓦合金应用较为普遍。

镍基合金是镍与铜、铬、铁、钼元素组合形成的合金。这类合金在低温下有良好的力学性能,但比不锈钢要贵得多。含有质量分数为68%Ni、<3%Fe、0.5%~1.25%Mn,其余为Cu的合金称为蒙乃尔(Monel),通常用于要求抗蚀和低热导率的地方。该合金的比强度大,焊接性能良好。因科(Inconel)镍合金有优良的抗氧化性能。又由于它是单相面心立方晶格结构,具有优良的低温性能,可以用于极低的温度,此外还有良好的成型性。这两种合金通过冷拔和时效处理可进一步提高强度,但伸长率有所降低。

图1-35 镍钢的屈服强度和抗拉强度与温度的关系

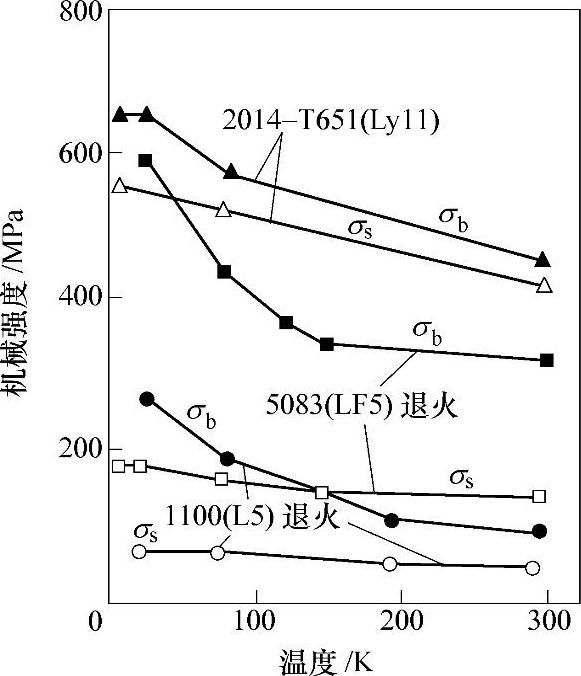

(3)铝合金钢 铝合金在低温下能保持其强度、塑性和韧性,具有良好的加工性能,而且成本低廉,所以在低温中得到广泛应用,如用于LNG的船用储罐。但是由于铝合金的焊接强度差、弹性模量低、热膨胀率和热导率高等缺点而限制它的一些应用。

应用于低温的铝合金主要有两种类型:固溶强化性和沉淀硬化(时效强化)型。固溶强化型通常是铝镁合金(5000系列合金)和铝锰合金(3000系列合金),即我国牌号为LF系列的防锈铝。沉淀硬化(时效强化)型有2000系列(Al-Cu-Mg合金),6000系列(Al-Mg-Si合金)和7000系列(Al-Zn-Mg合金)。其中低温下常用的有:①5083(LF5),是一种可焊合金,通常以退火条件使用;②6061(LD2),用于各种成型、热处理产品的通用合金;③2219(LY16),是沉淀硬化的高强合金。

图1-36为三种铝(合金)的力学性能比较。大多数铝合金的力学性能随着温度的降低而改善。在-196℃时,多数铝合金的抗拉强度比室温条件下高12%~15%。铝合金的抗拉强度极限和屈服强度之间的差值随着温度降低到-270℃而增加,这就保证了铝合金的塑性有一定的裕度。铝合金的比强度(屈服强度/质量)接近于不锈钢,因此用铝材代替铜材能显著降低设备的重量和成本。

图1-36 铝(合金)的机械性能比较

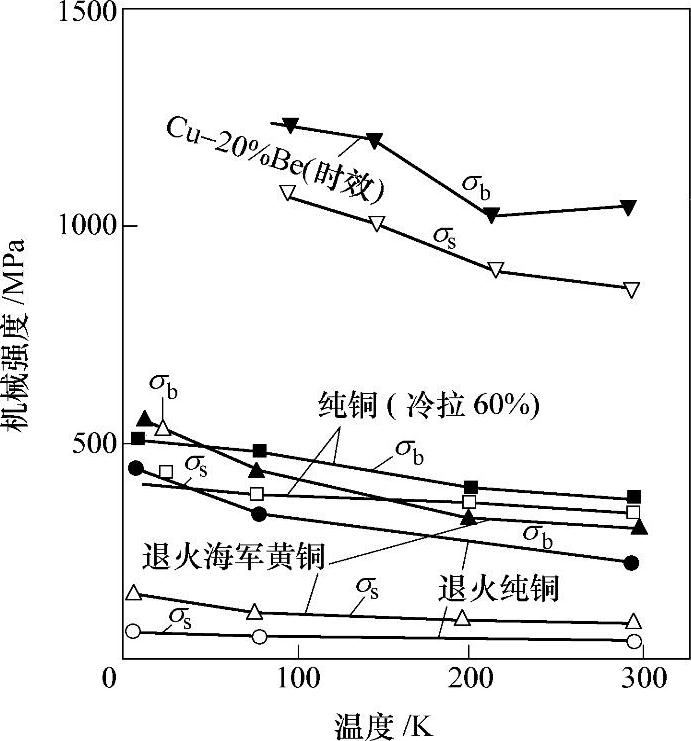

(4)铜和铜合金 铜和铜合金在低温下有良好的韧性,考虑到性能和价格问题,很多铜和铜合金的设备被铝、不锈钢等替代。

纯铜为面心立方晶体结构,无同素异构转变,故有优良的加工成形性和良好的可焊性。从图1-37可见,在不同的温度下,纯铜的屈服强度受温度的影响很小,而抗拉强度比屈服强度大得多,受温度的影响比屈服强度明显。纯铜的屈服强度一般为200~500MPa。

图1-37 纯铜在不同温度下的屈服强度

图1-38示出了几种铜及合金的抗拉强度和屈服强度随温度的变化。由图可见,较之退火的纯铜,冷拉铜的屈服强度增大到400MPa,其抗拉强度也略升高。

图1-38 铜及其合金的抗拉强度和屈服强度与温度的关系

图1-39示出了黄铜、纯铜的冷作温度对屈服强度的影响。在冷作25%时,屈服强度增大到最大值;在变形25%之后,在4K时屈服强度为4400MPa,是退火态的8倍。

图1-39 冷作温度对铜屈服强度的影响

1—伸长率,黄铜90/10 2—抗拉强度,黄铜90/10 3—伸长率,纯铜 4—抗拉强度,纯铜 5—屈服强度,黄铜90/10 6—屈服强度,纯铜

铜经合金化后,能获得较高的强度,且某些物理和化学性能也有所改善。在低温下使用的铜合金中加入的合金元素主要有锌、锡、镍和铍等,此外还加入少量的磷、铁和锰。

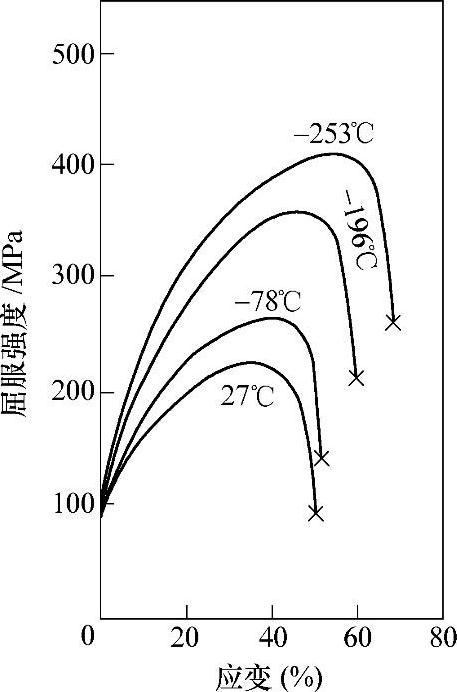

以锌为主要合金元素组成的铜合金称为黄铜。黄铜按照锌的质量分数,分为面心立方晶体结构的α黄铜(含33%~39%Zn)、体立方晶体结构的β黄铜(含46.6%~50.6%Zn),以及介于两者之间的α和β混合物。低温下使用的黄铜,锌的质量分数大多低于39%,此时形成面心立方的α固溶体,此种α黄铜与纯铜有类似的低温性能特点。图1-40示出铜锌合金在室温与-253℃时的应力-应变曲线。由图可见,应力与应变均随含锌量的增加和温度的降低而增大。故α黄铜在低温中最有用。当锌的质量分数大于39%时,由于出现体心立方的β相,它不仅比α硬,而且当温度低于456~486℃时,β相发生有序化转变,使合金强度和塑性明显降低,所以在低温下不使用α+β的两相黄铜。

图1-40 铜锌合金在室温与-253°C时的应力-应变曲线

-----Cu-28Zn-1Sn —·—Cu-10Zn ——无氧Cu

以锡为主要合金元素的合金称为锡青铜。一般在低温下使用的锡青铜的含锡质量分数小于5%~6%,经变形退火后可以获得单相α固溶体,从而有良好的塑性。

铜和铍的合金称为铍青铜,工业用铍青铜中,铍的质量分数为1.7%~2.5%。低温下使用的铍青铜通常铍的质量分数为1.9%。典型的合金为QB1.9,这种合金可以固溶处理后再经冷作加工后使用,在室温和低温下具有很高的抗拉强度和屈服强度、高的弹性模量和疲劳强度,无磁性。这类合金可以经固溶处理后再经320~350℃时效处理后使用,其屈服强度可达到1500MPa,为铜的10倍,它是铜合金中具有最高强度的材料。此外,它的屈服强度和弹性模量随温度的降低而增加,因而在低温下比在室温下有更好的弹性。

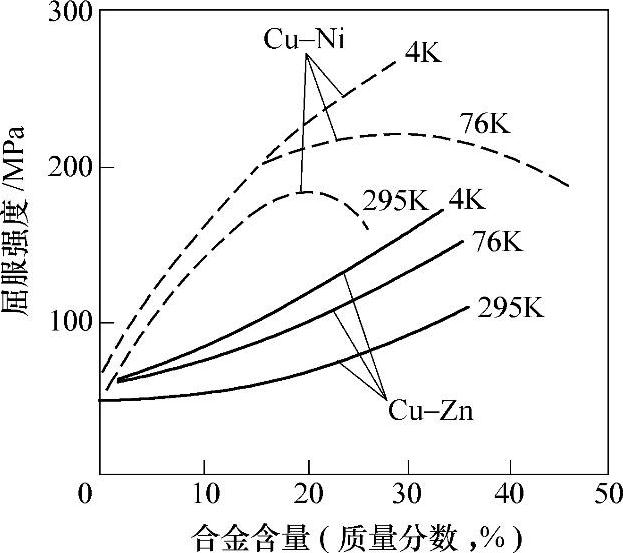

铜镍合金也叫白铜,含镍的质量分数小于50%。在低温下使用较多的白铜的含镍的质量分数为20%~25%。图1-41所示,镍对强度的贡献大于锌。当镍的质量分数为20%时,室温下屈服强度达到最大值(180MPa),在76K时,最大值出现在镍30%处(230MPa)。在4K时,屈服强度随镍含量成单调增大。该合金延展性很好,电阻大,热导率小,通常被用于低温绝热部件。

图1-41 Cu-Ni和Cu-Zn合金含量对屈服强度的影响

(5)复合材料 复合材料也称为纤维增强塑料或层压材料。它作为一种新型的工程材料发展迅速,被广泛用作低温设备的结构材料。用玻璃纤维增强的复合材料,通称玻璃钢,更是在低温领域有着广阔的应用前景,例如,玻璃纤维层压品可以作为LNG运输船绝热储槽的结构材料。此外,一些新型的增强塑料,如硼纤维、碳纤维、晶须等特种纤维增强塑料也逐渐被人们所重视。

美国在层压材料G-10和G-11的基础上,发展了一种用于低温与超导的新型工业层压材料NEMA G-10CR和G-11CR。这是一种可用于液氦的低温性能优异的高压玻璃纤维增强环氧层压材料,能满足低温超导设备的支撑、绝缘和绝热的要求。G-10玻璃钢在液氮温度以上的机械、物理性能比较稳定,但在液氦温度下各种数据分散度较大,因此研制成G-10CR和G-11CR系列可用于300~4K。

(6)预应力混凝土 它用于大型LNG储罐,这些储罐的直径和高度往往分别超过100m和25m。预应力钢筋由连续的无缝材料构成,由于多股钢筋中每一单元钢筋都是独立的,因此某一钢筋由于缺陷引起的裂纹不会蔓延到其他临近钢筋上。预应力混凝土对热冲击有良好的性能,特别是在低温条件下,当储存LNG的主壳体系统破坏时,预应力混凝土外壳将起到容纳LNG的二次储存作用。在制作混凝土壳体时,钢筋所处的位置应使之在爆炸热辐射和烈风下钢筋所处的温度不高于150℃,因此具有良好的防火性能。

2.热应力与应变特性

温度变化时,物体和其他不能自由伸缩的物体之间或者物体内部各部分之间产生的应力即为热应力。热应力主要表现为温度对材料塑性和韧性的影响,主要包括伸长率和断面收缩率,冲击韧度,断裂韧度。其中最重要的是伸长率。

图1-42示出材料的伸长率与温度的关系曲线。从图上可以看出,对于那些在低温下不出现塑性-脆性转变的材料来说,当温度降低时,塑性总是略有增加。而对于存在脆变温度的碳钢,显然不能用于塑性要求高的任何低温设备。

图1-42 材料的伸长率与温度的关系曲线

1—304不锈钢 2—K蒙乃尔 3—C1020碳钢 4—镍钢 5—2024-T4铝 6—铜铍合金 7—钛

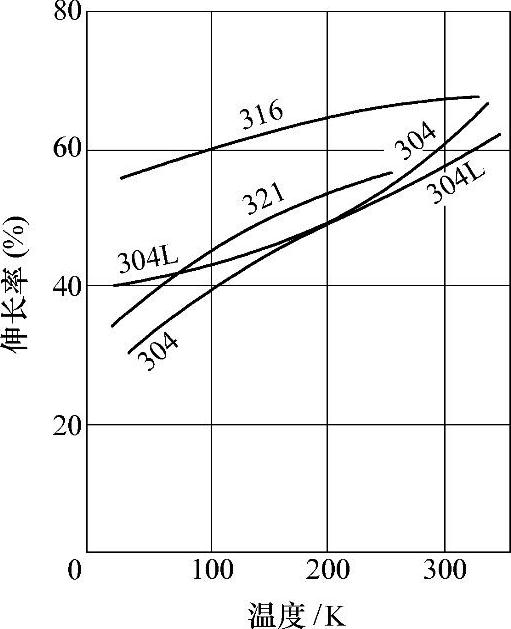

图1-43为几种奥氏体不锈钢的伸长率与温度的关系曲线。由图可见,伸长率随着温度的下降而降低,但即使在液氦温区,它们的伸长率处在30%(304钢)~55%(316钢)之间。

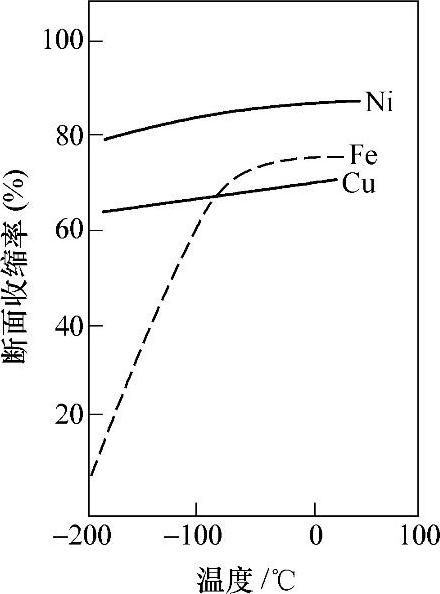

温度对塑性和延性的影响也可以从图1-44所示断面收缩率与温度的关系曲线可以看出。对面心立方金属(Ni,Cu)而言,随着温度降低,断面收缩率缓慢下降。这类金属屈服后仍是延性的,它和室温情况相似,即使下降到液氦温度,仍保留延性,破坏形式是剪切断裂。体心立方金属(Fe)在室温下可能为剪切破坏(塑性断裂),但随着温度降低,其断裂方式则有剪切断裂转变为脆性断裂,其断面收缩率会急剧下降。

图1-43 几种奥氏体不锈钢的伸长率与温度的关系曲线

图1-44 断面收缩率与温度的关系曲线

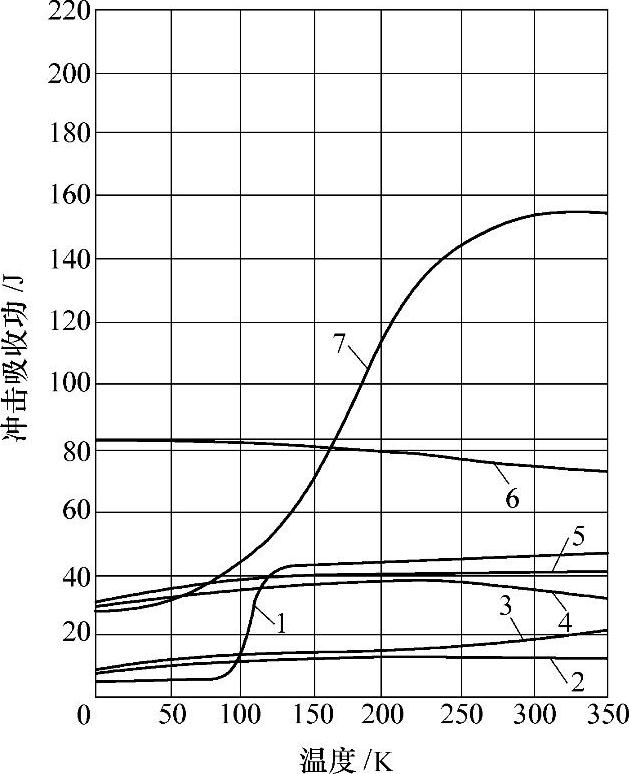

冲击韧性值用来评定材料在不同温度下的脆性转变趋势。图1-45示出几种材料的冲击吸收功和温度的关系曲线。从图上可以看到,在通常的情况下,面心立方(fcc)材料的冲击不随温度的降低而下降,表明这类钢在低温下存在韧性-脆性转变。体心立方(bcc)金属在低温下容易变脆。

在结构设计时,即使保证了足够的伸长率和韧性,但仍可能发生低应力脆性破坏。脆性破坏同材料中裂纹的扩展有关,称材料抵抗裂纹快速扩展的能力为断裂韧度。

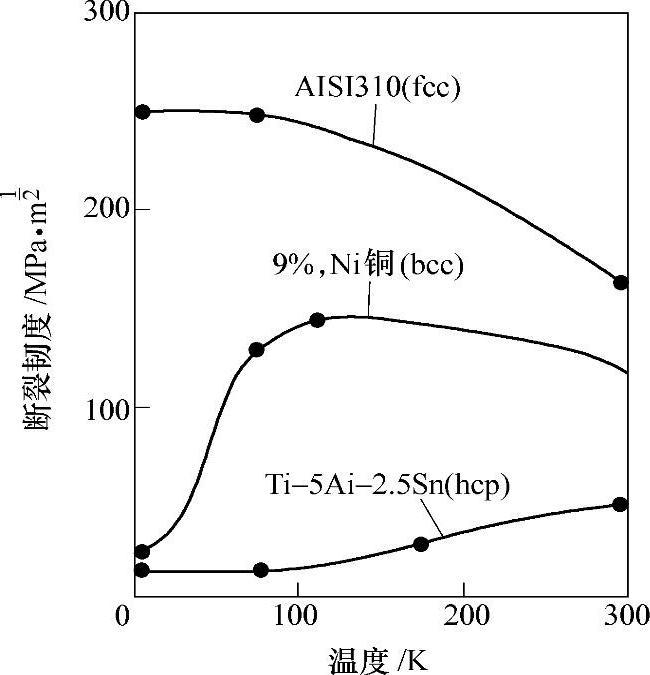

图1-46示出三种晶格结构合金的典型断裂韧度与温度的关系曲线。由图可见,具有面心立方结构的合金,从环境温度到液氦温度都能保持很高的韧度;具有体心立方结构的合金在临界转变温度处,其断裂韧度急剧下降。

铜合金、铝合金、奥氏体不锈钢和镍基耐热不锈钢都属于退火合金,具有低的强度和高的断裂韧度。这些合金在295K和4K之间的断裂韧度通常很大,并常常在77K附近呈现较宽的最大值。

图1-45 几种金属的冲击吸收功与温度的关系

1—铜铍合金 2—2024-T4铝 3—钛 4—K蒙乃尔 5—304不锈钢 6—C1020碳钢 7—镍钢

图1-46 不同晶格结构合金的断裂韧度与温度的关系

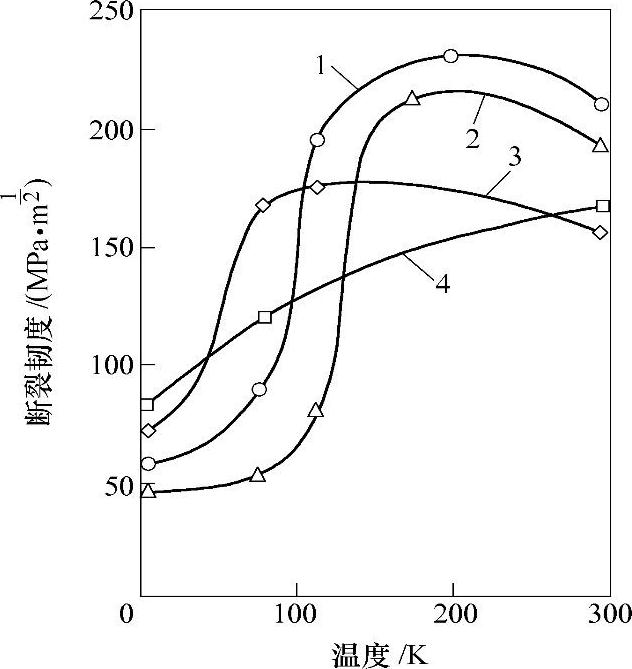

体心立方结构的合金由于在低温下存在冷脆转变现象,其使用受到温度的限制。图1-47给出了镍合金钢的断裂韧性与温度的关系。从图上可以看出,镍含量的增大有效降低了冷脆转变温度。

图1-47 镍合金的断裂韧度与温度的关系

1—5%镍钢 2—3.5%镍钢 3—9%镍钢 4—18%高镍钢

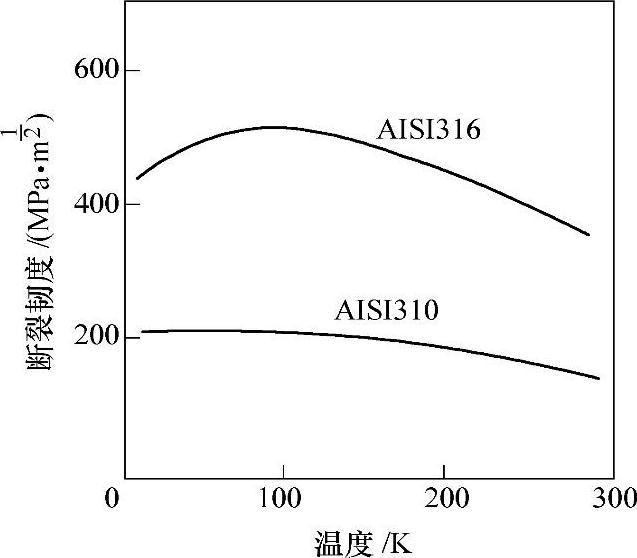

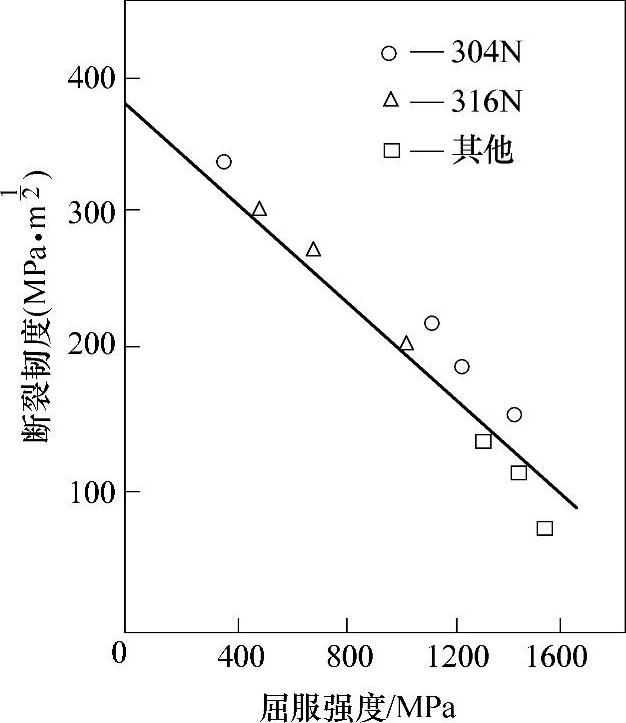

由图1-48显示两种奥氏体不锈钢的断裂韧度可见,低温下的韧度值大于室温值。可以预见,在给定的温度下,断裂韧度随着屈服强度的增大而下降,但是韧度对屈服强度的比值足够高,保证了在断裂之前有充分的塑性变形。

图1-48 两种奥氏体不锈钢的断裂韧度

AISI316—Cr18Ni12Mo2Ti AISI312—Cr25Ni20

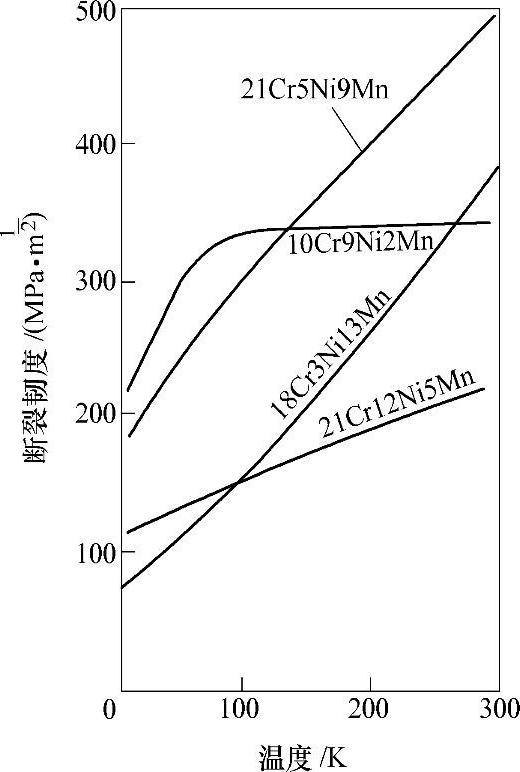

图1-49示出四种氮增强不锈钢的断裂韧度。从图中可以看出,当温度降低时,其断裂韧度会大大下降,在4K以下,断裂韧度的损失正比于屈服强度的增加(见图1-50)。

(https://www.xing528.com)

(https://www.xing528.com)

图1-49 四种氮增强不锈钢的断裂韧度

图1-50 4K下奥氏体不锈钢的断裂韧度与屈服强度的关系

在进行低温设计时,考虑到热应力与应变对构件尺寸的影响,常常需要知道材料的热膨胀系数,这里主要指固体的线胀系数。

一般而言,材料的长度是温度的稳定函数,固体的线胀系数αl定义如下:

试件在两个温度之间长度的总变化是线性膨胀系数αl、温度T1和T2以及试件初始长度的函数,则

或

如果热胀系数近似常数,并在温度区间内是温度的稳定函数,因此可以将αt定义为平均值αt,又因其值较小,指数项可以写成下列形式:

或

方程(1-162)左边一项为伸长率。

实际应用中,通常采用总收缩率 LT分别为293K和T时的物体长度)。

LT分别为293K和T时的物体长度)。

对于在工作时存在温度梯度的构件,它从室温冷却到工作状态温度的收缩率可由下式表示:

式中,λ是构件的热导率。

3.腐蚀特性

一般根据金属被破坏的基本特征,可以把腐蚀分为全面腐蚀和局部腐蚀两种。全面腐蚀分布在整个金属表面上,有均匀和不均匀腐蚀之分,相对来说均匀腐蚀的危险性较小。局部腐蚀主要集中于金属表面某一区域,而表面其他区域几乎未被腐蚀破坏。它有多种类型,在合金中常见的有晶间腐蚀、应力腐蚀、氢脆等。

晶间腐蚀沿着金属或合金的晶粒边界或其邻近区域发展。这种腐蚀使晶粒间的结合力大大减弱,严重时能导致机械强度完全丧失,危害很大。奥氏体不锈钢、铝合金等是晶间腐蚀敏感性高的材料。在受热情况下使用或者焊接过程中都会造成晶间腐蚀。以晶间腐蚀为起源,在应力和介质的共同作用下,也可使奥氏体不锈钢、铝合金等发生晶间应力腐蚀,所以晶间腐蚀有时又是应力腐蚀的先导。

晶间腐蚀的机理主要是贫化理论,对不锈钢和钼铬镍合金是贫铬论,对于铝铜合金来说是贫铜论。以奥氏体不锈钢为例,奥氏体不锈钢在制造和焊接时,加热温度和速度处在敏化温度区域时,材料中过饱和碳就会在晶粒边界首先析出,并且与铬结合形成碳化铬,此时碳在奥氏体内的扩散速度比铬扩散速度大,铬来不及补充晶界由于形成碳化铬而损失的铬,结果晶界的铬含量不断降低,形成贫铬区,使电极电位下降,当与含氯离子等腐蚀介质接触时,引起微电池腐蚀。虽然腐蚀仅在晶间表面,但却迅速深入形成晶间腐蚀。

对奥氏体不锈钢晶间腐蚀产生影响的主要有以下因素:

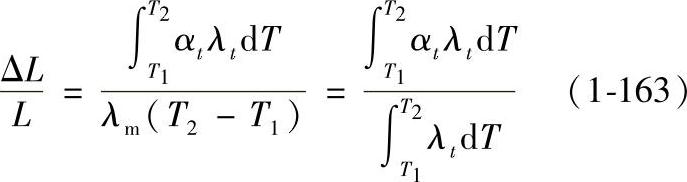

(1)含碳量 由于产生晶间腐蚀的根本原因在于析出了沿晶界分布的铬碳化物,因此,碳是最重要的因素。图1-51显示了在500~800℃下保温1000h后,奥氏体不锈钢晶间腐蚀深度与含碳量的关系。钢中含碳量越高,碳向晶界扩散倾向越大,晶界碳浓集度越高,形成(Cr、Fe)23C6量也越多,因此造成晶界贫铬也越严重。由图可见,当碳的质量分数小于0.03%以后,基本不出现晶间腐蚀。

图1-51 奥氏体不锈钢晶间腐蚀深度与含碳量的关系

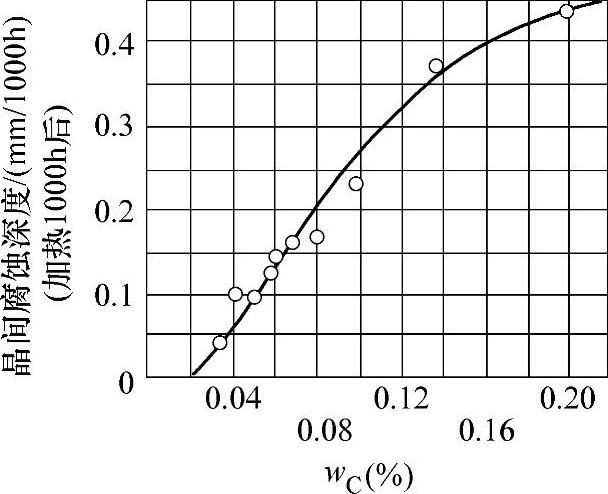

实践证明,不出现晶间腐蚀的最低含碳量和钢中含铬量有关。图1-52为奥氏体不锈钢中铬和碳的含量对晶间腐蚀的几率曲线。并可得到抗晶间腐蚀最高含碳量与含铬量关系式:

wCr-80×wC≥16.8% (1-164)

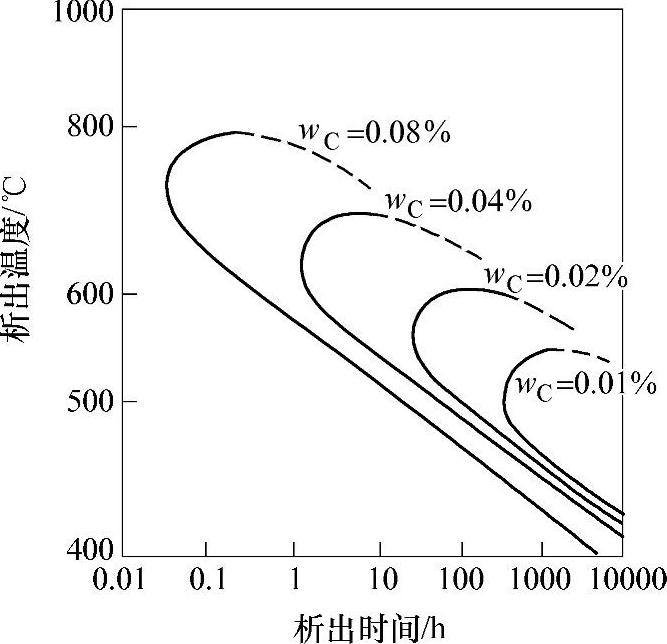

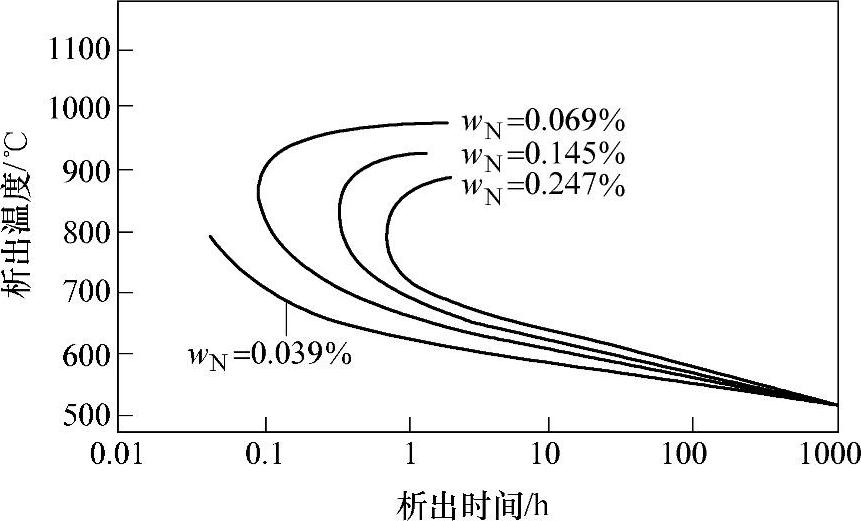

钢中含碳量不仅影响晶间腐蚀的最大深度,而且随着含碳量的增大,使碳化物的析出温度范围加大,开始析出时间提早。图1-53示出奥氏体不锈钢的含碳量对碳化物析出温度和析出时间的影响。

图1-52 10%Ni-Fe钢中,铬、碳含量与不出现晶间腐蚀几率的关系

图1-53 含碳量对奥氏体不锈钢出现晶间 碳化铬析出温度和析出时间的影响

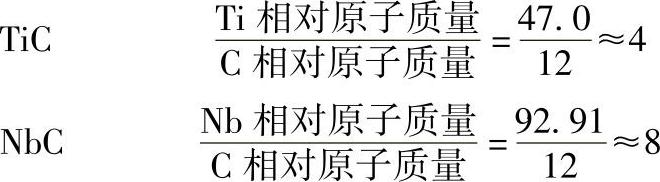

(2)稳定化元素钛和铌 合金元素与碳的亲和力按如下顺序增加:Fe、Mn、Cr、Mo、W、Nb、V、Zr、Ti。可以通过加入与碳亲和力大的合金元素形成比(Cr、Fe)23C6更稳定的碳化物,从而避免钢中铬碳化物的析出,使铬仍固溶在奥氏体基体中。习惯上把这类元素称为稳定化元素,常用的有钛和铌。为了使钢中全部碳都与之化合,钛和铌的加入量必须为

同时也要考虑钛、铌和其他元素,如氧、氮作用的消耗。综上考虑,为了防止晶间腐蚀,钢中加入钛、铌的含量为

wTi=(wC-0.02)×(5%~0.8%)

wNb=10×wC

图1-54示出在400~800℃温度之间,含钛与不含钛的奥氏体不锈钢,晶间腐蚀率的比较。

图1-54 含钛与不含钛的奥氏体不锈钢晶间腐蚀率的比较(试剂H2SO4-CuSO4)

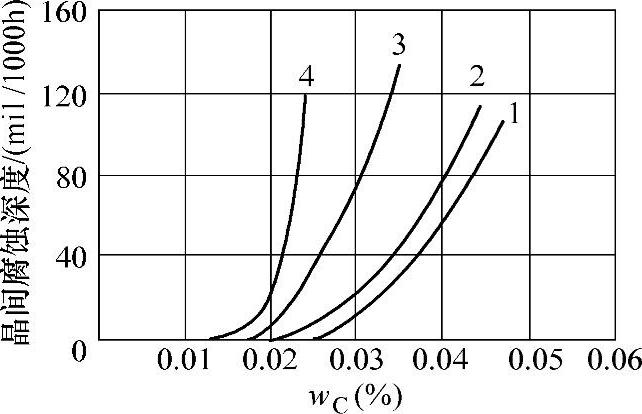

(3)其他合金元素 图1-55示出镍含量对18%Cr-Fe钢晶间腐蚀的影响。镍含量的提高能增大碳的活性,降低碳在奥氏体中的固溶度,从而加快了(Cr、Fe)23C6的析出速度。

图1-55 镍含量对18%Cr-Fe钢晶间腐蚀的影响

1—wNi=9%~10% 2—wNi=10%~11%

3—wNi=11%~12% 4—wNi=12%~13%

注:1.材料经1050℃固溶空冷及550℃保温100h,在沸腾的H2SO4-CuSO4溶液中试验。

2.1mil=25.4×10-6m,下同。

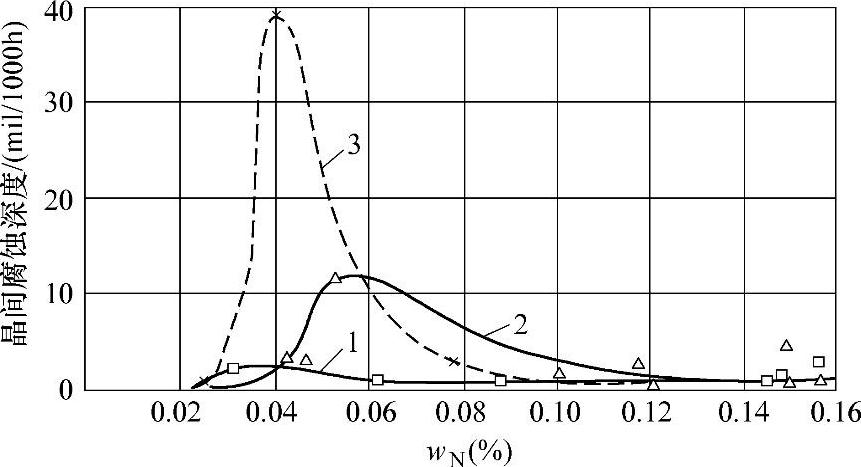

图1-56示出了氮含量对晶间腐蚀深度的影响。从图中可以看出,当钢中氮的质量分数大于0.04%以后,显示出抑制晶间腐蚀的效果。从图1-57可以看出,在含钼的不锈钢中,还推迟了析出碳化铬的时间。

图1-56 氮含量对18%Cr不锈钢(0.02~0.03%C)晶间腐蚀深度的影响

1—wNi=9%~10% 2—wNi=11%~12% 3—wNi=10%~11%

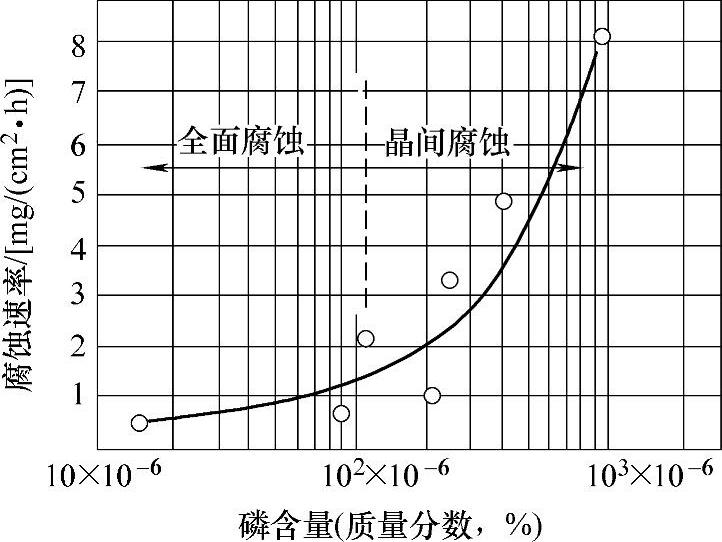

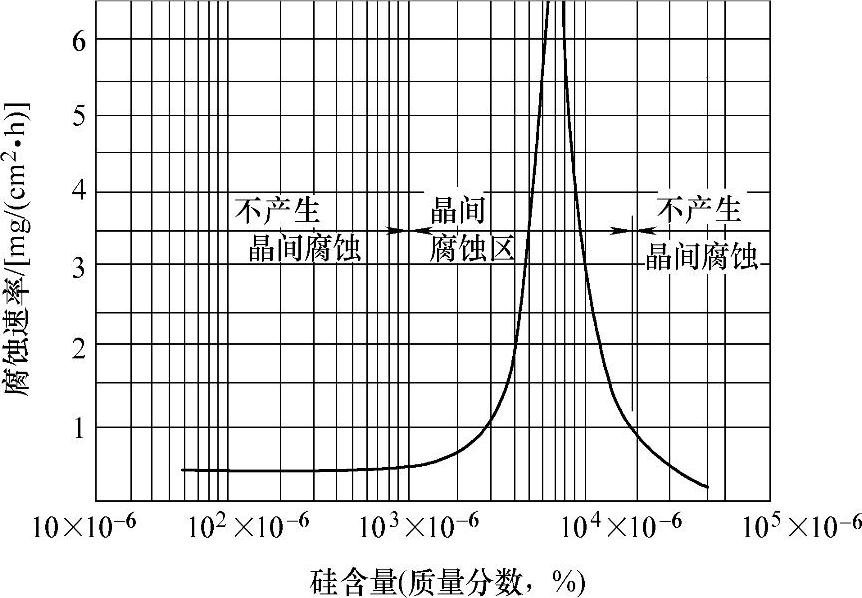

在HNO3+Cr+6溶液中,磷、硫、硅对固溶状态不锈钢的晶间腐蚀,在实用钢中显示出有害的影响,主要是促进了晶间偏析。当硅的质量分数大于1%后,反而减轻了晶间腐蚀。详见图1-58至图1-60。

图1-57 含氮量对含钼不锈钢碳化铬析出点的抑制情况

图1-58 在HNO3+Cr+6中磷含量对非敏化态高纯14Cr-14Ni-Fe腐蚀抗力的影响

图1-59 硫含量对固溶态14Cr-14Ni钢腐蚀抗力的影响

图1-60 硅含量对固溶态14Cr-14Ni钢腐蚀抗力的影响

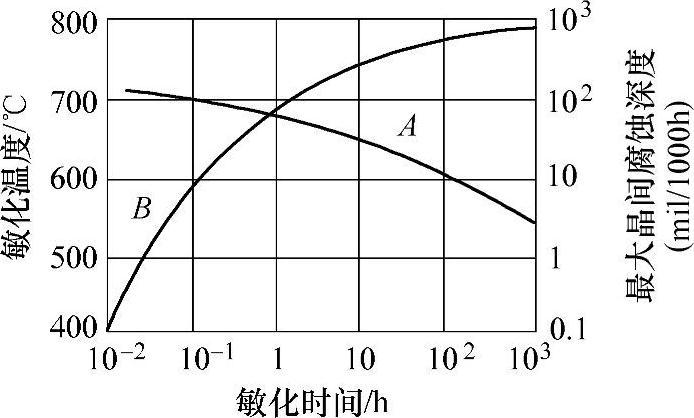

(4)加热温度和时间 图1-61示出奥氏体不锈钢产生最大晶间腐蚀的敏化温度和时间的关系。由图可见,当敏化温度升高时,达到最大晶间腐蚀的时间缩短,但腐蚀深度减小。

图1-61 敏化温度对晶间腐蚀的影响

A—产生最大晶间腐蚀深度的敏化时间

B—与曲线A相应的晶间腐蚀深度

产生最大晶间腐蚀的加热温度随着钢中Ti/C的提高而降低,而加热时间延长。

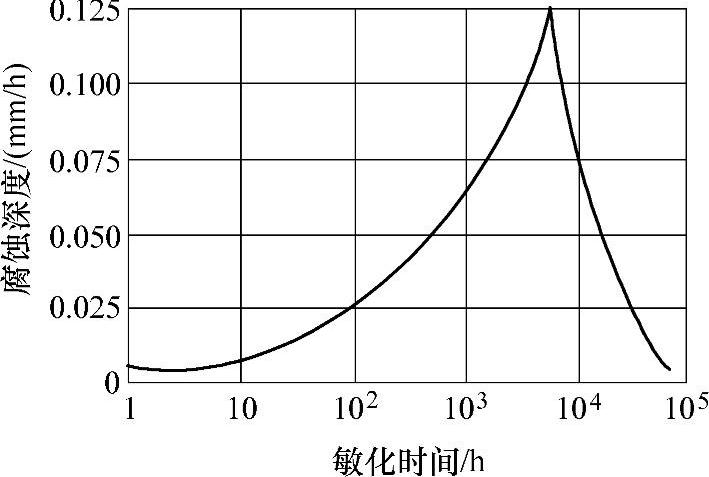

在某一温度下,敏化时间和晶间腐蚀深度的关系见图1-62。最初随着敏化时间的延长,晶界碳化铬量增多,晶界贫铬加重,晶间腐蚀深度加剧。而当钢中所含的碳基本上因成碳化铬被消耗掉后,继续延长敏化时间,晶粒内的铬不断扩散至晶界贫铬区,而又提高了钢的抗晶间腐蚀能力。

图1-62 敏化时间和腐蚀深度的关系

对于奥氏体不锈钢还有一种固溶处理,即将钢加热到高温,随后迅速冷却,得到均匀的单相奥氏体组织。这使得原来沿晶界分布的铬碳化物重新固溶入奥氏体中,消除了晶界附近的贫铬区,提高了钢材的抗晶间腐蚀能力。一般其固溶处理的温度为1050~1150℃,钢中含碳量高的取下限,含碳量低的取上限。

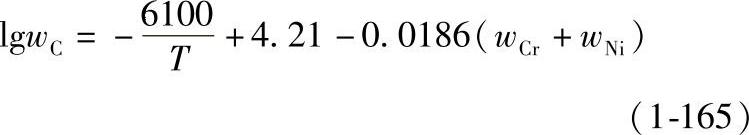

在铬镍奥氏体不锈钢中,碳的固溶度由下式决定

式中,wC是奥氏体固溶碳的质量分数;wCr、wNi是钢中的含铬、含镍的质量分数;T是固溶处理温度(K)。

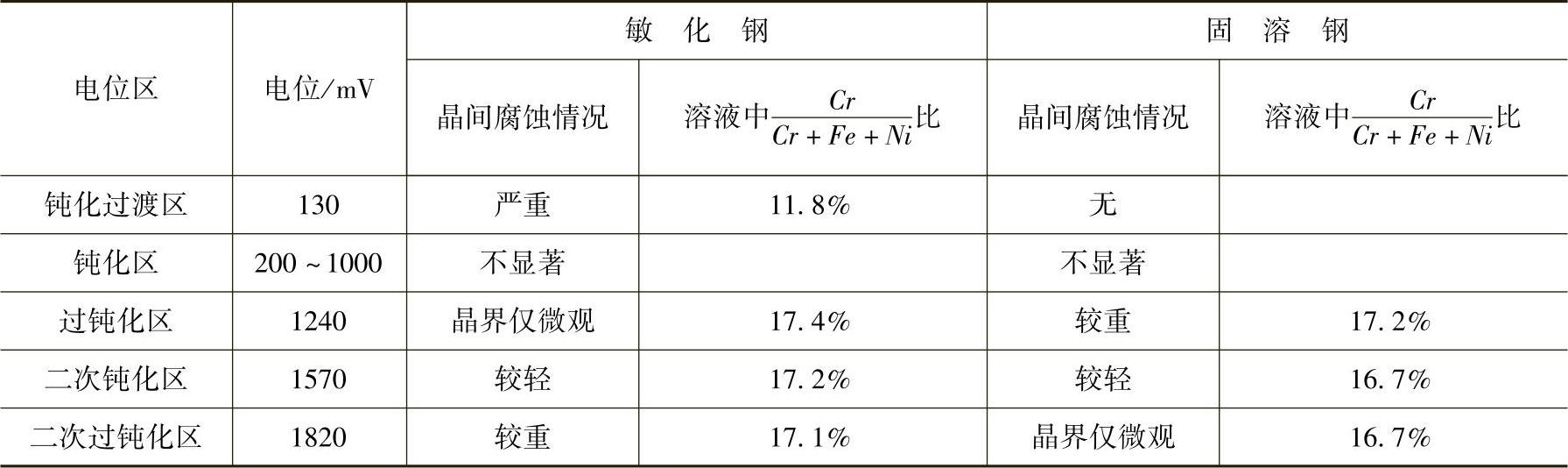

(5)电位 经过敏化处理和固溶处理的奥氏体不锈钢,在25℃、1NH2SO4中,在各电位区的晶间腐蚀情况见表1-23。

表1-23 奥氏体不锈钢在各电位区的晶间腐蚀情况

纯铝的晶间腐蚀是由于杂质在晶界上集聚造成的。铝合金则是因为晶界上有某些析出相,在电解质溶液中有自己的电位,和析出相周围区域的组织组成了腐蚀原电池,从而产生了晶间腐蚀。表1-24列出铝合金析出相的电极电位。只有析出相及其附近区域电位比晶粒的电位低,才能产生晶间腐蚀。

表1-24 铝合金析出相的电极电位

注:以0.1mol/L甘汞电极为基准,在25℃,53g/LNaCl+3g/LH2O2水溶液中测定。

防止铝合金晶间腐蚀的方法是固溶处理,但这往往达不到所要求的冷却速度,或者由于零件过大等原因不能实现;这时就可以采取时效处理。

应力腐蚀是指金属材料在固定拉应力和特定截止共同作用下产生的腐蚀。表1-25列出了产生应力腐蚀的材料和介质的组合。

表1-25 产生应力腐蚀的材料和介质的组合①

(续)

①J.A.Von Fraunhofer:Concise Correosion Science p.47,PORTCULLIS PRESS LTD(1974)。

氢脆是指在某些介质中,由于腐蚀或其他原因而产生的氢原子渗入到金属内部,使金属变脆,并在应力下发生脆裂。例如还有硫化氢的油、气输送管线及炼油厂设备常发生这种腐蚀。主要的防止措施如下:

1)合金化。如添加Cr、Al、Mo等使在钢的表面形成氧化膜;添加Ti、B、V、Nb等与钢中的碳形成稳定的碳化物;加入少量Pt、Pd、Cu等氢超电势小的合金元素;添加Mo、W、Cr、Nb等降低氢原子在Fe中的扩散速度,改变合金的相结构。

2)热处理,使表面产生氧化膜。

3)控制环境,如在气态氢中加入氧作为抑制剂。

玻璃钢对大气、水和一般浓度的酸、碱、盐等介质有良好的化学稳定性,特别在强的酸和相当广泛的pH范围内的介质中都有良好的适应性。因此其抗化学腐蚀能力良好。

室温下的混凝土结构主要是水和水溶液腐蚀,可以分为溶解浸蚀和化学腐蚀两类。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。