(一)叉车蓄电池的使用、保养和故障排除

1.叉车蓄电池的使用注意事项

为了使蓄电池经常处于完好状态,延长其使用寿命,应注意以下问题:

①拆装、搬运蓄电池时应注意防振,蓄电池在车上应可靠紧固。

②每次使用起动机时间不超过5s,两次使用时间间隔不短于15s,连续三次起动不成功,应查明原因。

③加注电解液应纯净,防止灰尘进入蓄电池内部,经常擦除蓄电池表面的灰尘和脏物,保持加液口通气孔的畅通。

④清除导线接头及极柱上的腐蚀物,紧固接头,涂保护剂。

⑤定期检查电解液密度和液面高度。

⑥经常检查蓄电池的放电程度,夏季放电超过50%,冬季超过25%时,应及时补充充电。

2.蓄电池技术状态的检查

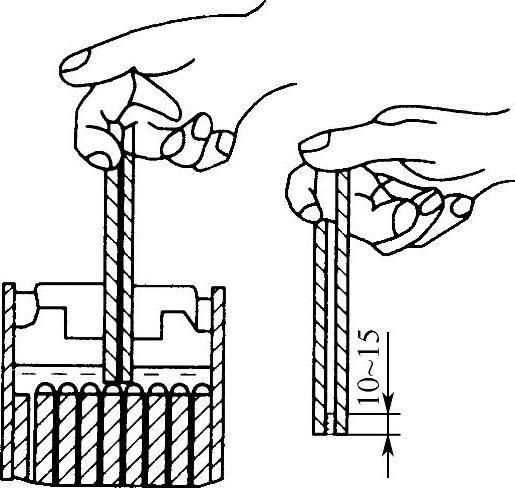

(1)液面高度的检查 液面高度的检查可用玻璃管测量,电解液应高出极板10~15mm,如图7-4所示。对于塑料壳蓄电池,因外壳透明,上面标有最低和最高标志线,可直接观察是否在合适的范围内。电解液不足时应补充蒸馏水。

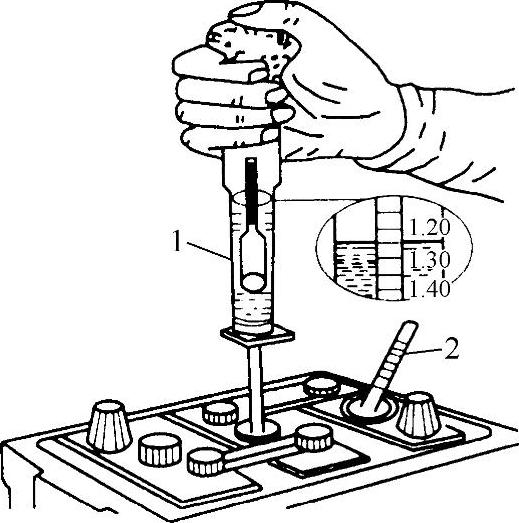

(2)放电程度的检查 用密度计检查放电程度,如图7-5所示。首先将密度计气囊内的空气排出,然后将吸管插入加液孔,吸入电解液,使浮子浮起,浮子上的刻度即为密度值。注意:应同时测量电解液温度,并修正到25℃的标准密度,然后求得蓄电池的放电程度。

γ25℃=γt+(t-25)×0.00075

式中 γt——电解液温度为t时,所测得的电解液密度。

蓄电池的放电程度(%)=(y原始-y实测)/0.16×100%

用高率放电计检查蓄电池的方法是模拟起动机负荷,测量蓄电池大电流放电时的端电压,诊断其放电程度和技术状态。

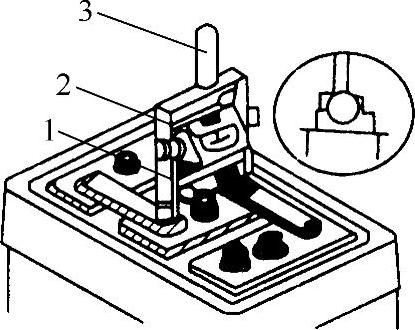

用高率放电计检查蓄电池如图7-6所示,它由一个3V电压表和一个定值负载电阻组成。测量时将高率放电计两叉紧压在单格电池的正负极柱上,历时5s左右,观察在大负荷放电情况下蓄电池所能保持的端电压。不同厂牌的放电计,负载电阻值不同,放电电流和电压表读数也不同。使用时应参照原厂说明书进行操作。通常技术状况良好的蓄电池,用高率放电计测量时,单格电压应在1.5V以上,并在5s内保持稳定;如果5s内电压迅速下降,或某一单格电池的电压比其他单格低0.1V以上时,表示该单格电池有故障。

图7-4 电解液液面的检查图

图7-5 电解液密度和温度的测量

1—密度计 2—温度计

图7-6 用高率放电计检查蓄电池

1—放电电阻 2—电压表 3—手柄

3.蓄电池的充电

新蓄电池和新修复的蓄电池需要进行初充电。使用中的蓄电池在放电程度超过限度时应进行补充充电。蓄电池的初充电和补充充电通常在充电场所采用两阶段恒电流充电法进行操作。

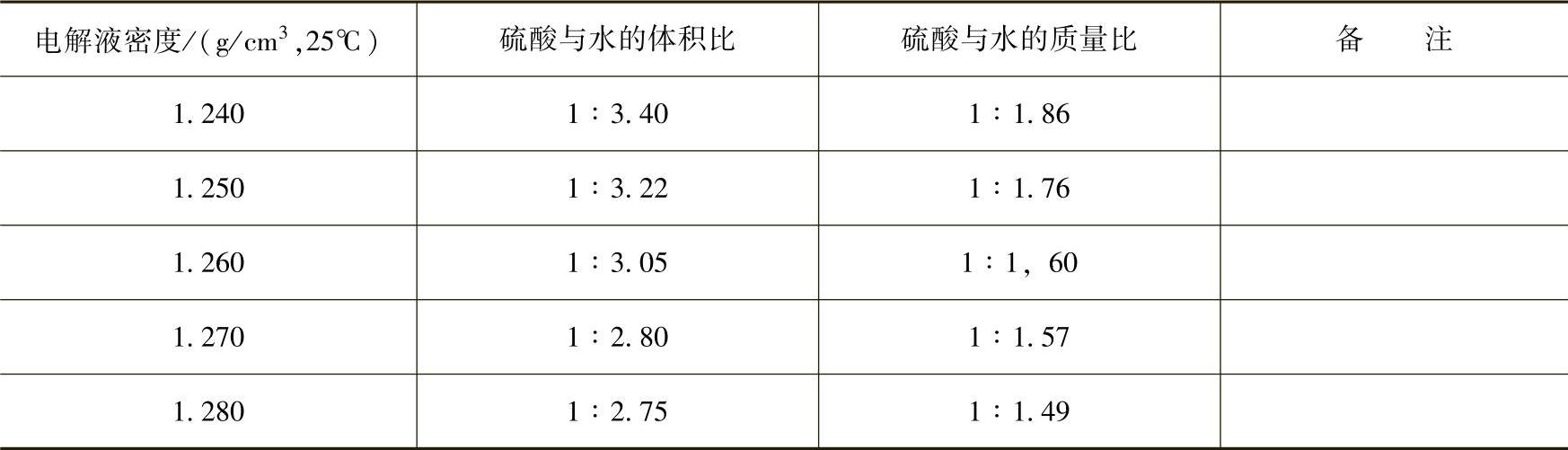

(1)电解液的配制 新蓄电池在启用时,应首先注入电解液,配制电解液应使用专用硫酸和蒸馏水,其密度应符合蓄电池制造厂的要求,配制不同密度的电解液时,硫酸与水的比例见表7-18。

表7-18 不同密度硫酸与水的比例

配制电解液的注意事项如下:

①配制电解液应使用耐酸的玻璃、陶瓷、硬橡胶或铅质的容器。

②配制时须先将水放入容器,然后将硫酸徐徐加入水中,并不断地用玻璃棒或塑料棒搅拌。绝对禁止将蒸馏水倒入浓硫酸中,以免发生爆溅,伤害人体和设备。

③配制电解液时,操作人员必须佩戴防护眼镜、橡皮手套、塑料围裙、高筒胶鞋,以防烧伤。

配制电解液时因硫酸稀释发热,使电解液温度升高。因此配制好的电解液需冷却至35℃以下,才能注入蓄电池内。

(2)蓄电池与充电机的连接 蓄电池充电应在充电机(直流电源)上进行。在连接时,必须保证蓄电池的正极接充电机的正极,蓄电池的负极接充电机的负极。通常充电机和蓄电池上均标有正负极(用“+”和“-”号表示),或正极涂红色。若无把握,在打开充电机开关之前,可试接一下,如电压表正向摆动,则为正确。蓄电池的标记模糊不清时,可参照以下方法区别:

①观察极柱颜色。用过的蓄电池,正极呈深棕色,负极呈青灰色。

②用直流电压表接蓄电池极柱,指针正摆时,红表笔接的为正极。

③利用电解液进行电解识别,从蓄电池两极上引出两条导线相近地置于电解液中,导线周围产生气泡多的为负极。

(3)充电规范 新蓄电池内注入合适密度和数量的电解液,放置3~6h至温度低于35℃,即可进行充电。按蓄电池额定容量的1/15选择充电电流,充电时应定时测量单格电池端电压和电解液温度。当单格电压达到2.4V,电解液中有气泡冒出时,充电电流减半。充电时电解液温度超过35℃,应停止充电,并进行人工冷却。全部充电时间约为60~70h。补充充电的电流可相应增大,以缩短充电时间,通常按额定容量的1/10确定第一阶段的充电电流。其转入第二阶段的时机与初充电相同。

充电临近完毕,应测量电解液密度,不符合要求应进行调整,并加以适当充电,最后调好液面高度,拧上加液口旋塞,擦净蓄电池,即可投入使用。

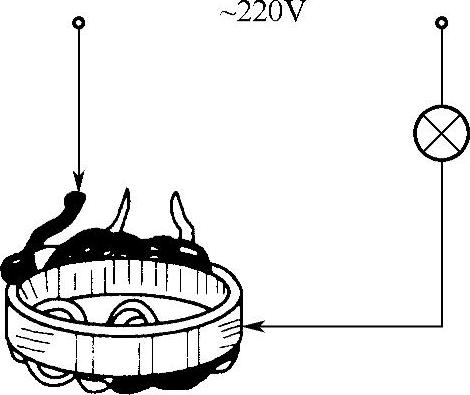

4.叉车蓄电池的常见故障

叉车蓄电池常见故障的诊断与预防见表7-19。

表7-19 蓄电池的常见故障诊断与预防

(二)发电机的检修

1.分解

分解发电机时,应先将后端盖油封上的三个紧固螺钉和轴尾端螺母(部分发电机用)拆下,再拆下两端盖之间的连接螺钉,用锤子轻轻撞击发电机前端盖和后端盖,使发电机分解成定子、后端盖、整流器等和转子、前端盖、传动散热装置等两部分。如为外装式电刷架,可先将电刷架及电刷拆下。然后拆开定子绕组与整流器的连接螺母(有的发电机采用焊接),使定子与整流器分解。从后端盖上拆下整流器组件,注意拆各接线柱时,其上的绝缘套和垫片切勿丢失,最后视情况进一步分解其他零件。未拆过的发电机轴承与轴配合较紧,可用拉器把轴顶出来。

发电机分解后,用油洗净部件内部灰尘(除线圈外),并用压缩空气吹干净,然后检修。

2.转子的检修

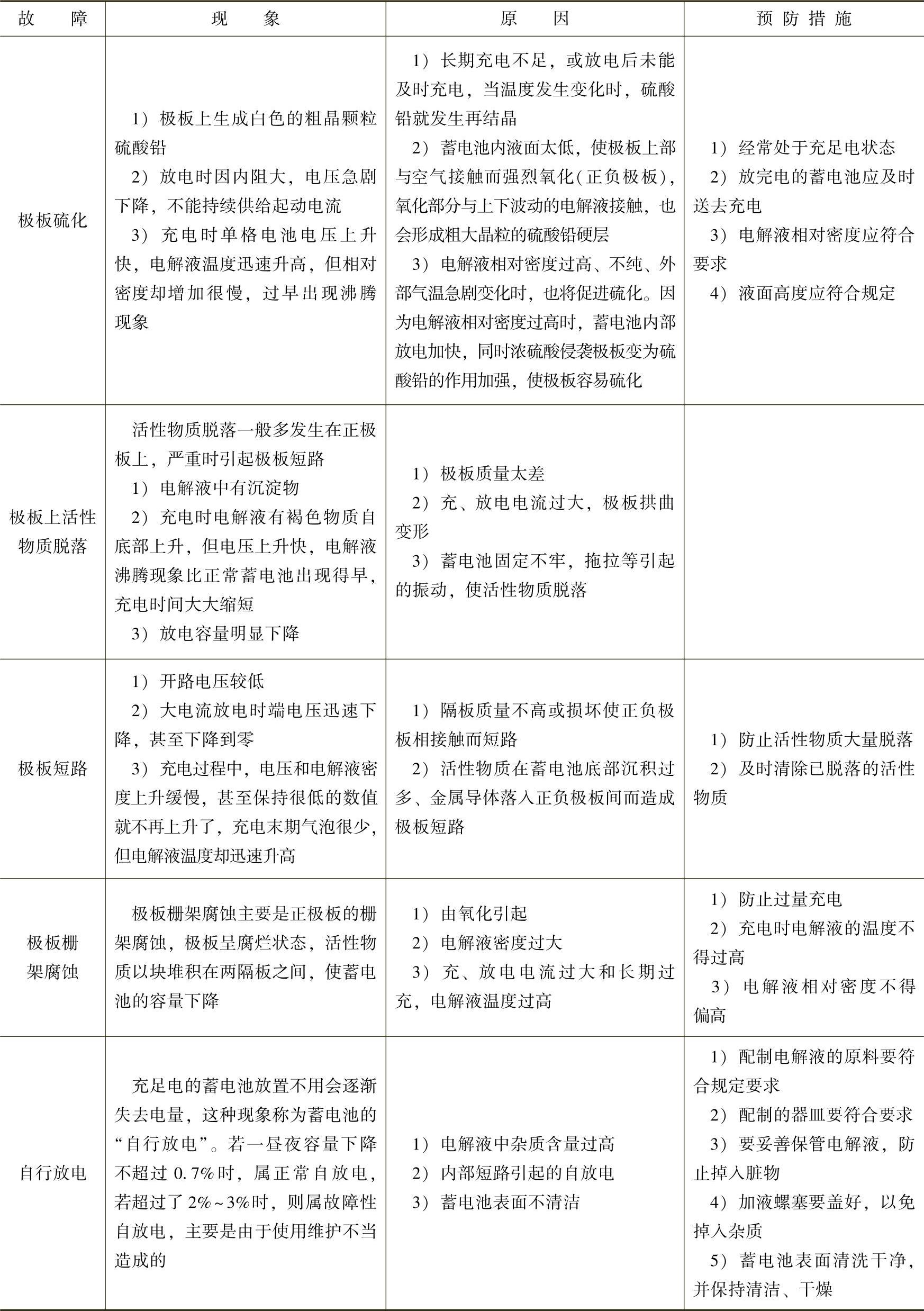

集电环表面有严重烧蚀或划伤应在车床上精车,轻微烧蚀可用细砂纸打磨,集电环表面不得有油污。如图7-7所示,使用交流试灯检查,灯不亮为正常,否则有搭铁故障。

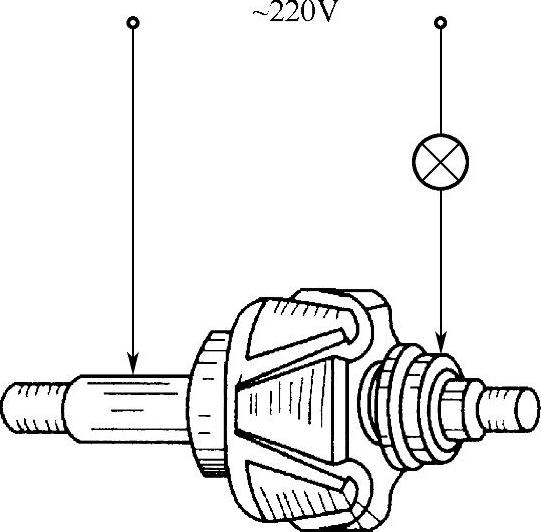

如图7-8所示,用万用表测量集电环间的电阻,其阻值应与技术数据相符(如JF132型发电机为5~6Ω),过小和过大表明有短路和断路故障。

图7-7 转子搭铁的检查

图7-8 转子短破、断路的检查

若为一般线端脱焊造成电路断路,应重新焊牢;严重搭铁或短路,如有条件应拆下绕组重新绕制。重绕时应熔掉磁场绕组引线和滑环间的焊锡,用压床将转子轴从爪极上推出来。

绕组绕好后,需浸漆烘干,再放入爪极,将轴压入。

轴的径向摆差可用微分表测量,要求不大于0.05mm,如超过此值,应校正。

3.定子的检修

定子绕组由于叉车损伤或老化,会发生匝间或相间短路,如果绝缘损坏,则会造成搭铁。检查定子绕组故障,主要是外部查看导线是否折断,导线接头是否脱焊,当外部检查没有问题时,则要进一步检查断路、短路及搭铁情况。

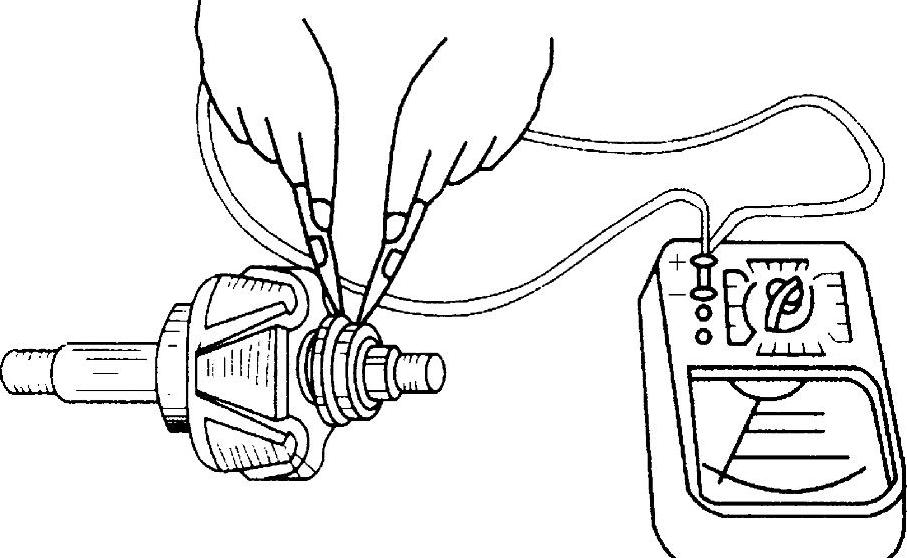

用220V交流试灯检查(图7-9)任一相端头与铁心,试灯应不亮,否则说明定子绕组有搭铁故障。为进一步确定哪一相搭铁,可将星形连接点分开检查。

用万用表检查各相绕组的起、末端应相通,如有不通即为断路,如图7-10所示。

图7-9 定子搭铁的检查

图7-10 定子短路、断路的检查

各相间是否短路,可用万用表或交流试灯检查。方法是拆开星形连接点,将触针接在两相引出线上,如仍成通路或灯亮,即为相间短路。

当出现断路、短路、搭铁时应及时排除。断路时可焊接,轻微短路和搭铁,尽可能更换或加垫绝缘物排除。若因绕组烧坏而短路或搭铁时,可重绕更换绕组。应先将每相分成若干个(一般为六个)元件,在线模上绕好规定的匝数,然后嵌入定子槽内,槽口加上楔子,最后浸漆烘干。

4.整流二极管的检查

整流二极管短路及断路故障,可用万用表测量其电阻值来确定。测量前,应拆开二极管与定子绕组的连接线,以便逐个对二极管进行检查。

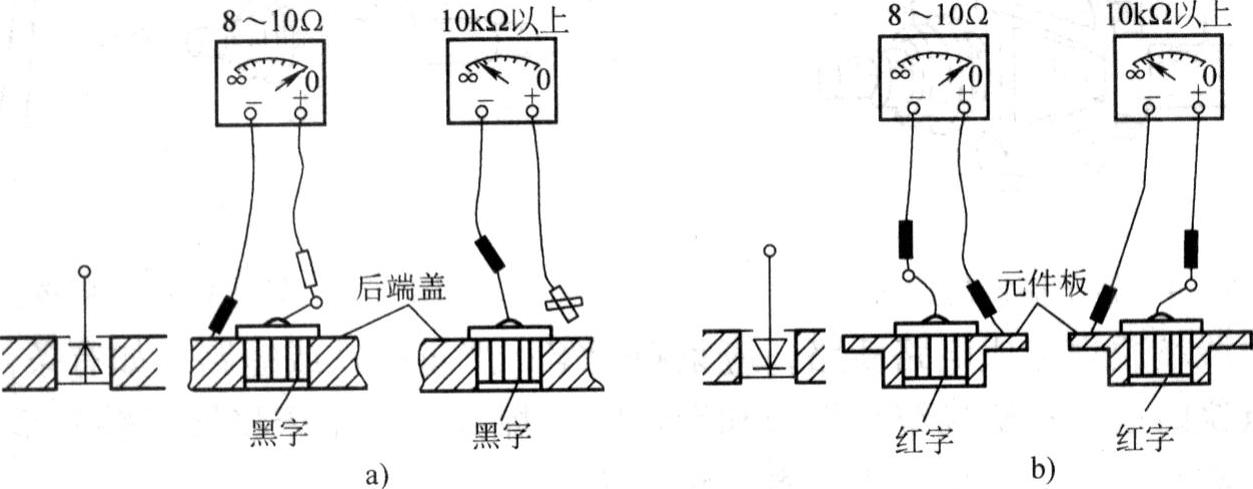

测量时,万用表的旋钮应放在电阻档(R×1),如图7-11所示。因为万用表电阻档的“-”测试棒是表内干电池的正极(对于指针式万用表),“+”测试棒是表内干电池的负极,所以当万用表“-”测试棒接后端盖,“+”测试棒接二极管的引出线时,二极管的正向电阻值应较小,“+”测试棒接后端盖,反向阻值应很大,在10kΩ以上。压在散热板上的三只二极管,因导电方向相反,测试结果应相反。(https://www.xing528.com)

图7-11 二极管的检查

a)后端盖 b)元件板

检查时,若出现正、反向值均极小,则说明二极管已短路,正、反向值均极大,则说明二极管内断路。当二极管损坏时可更换整个散热板或后端盖,也可更换单个二极管。

5.电刷架及电刷的检修

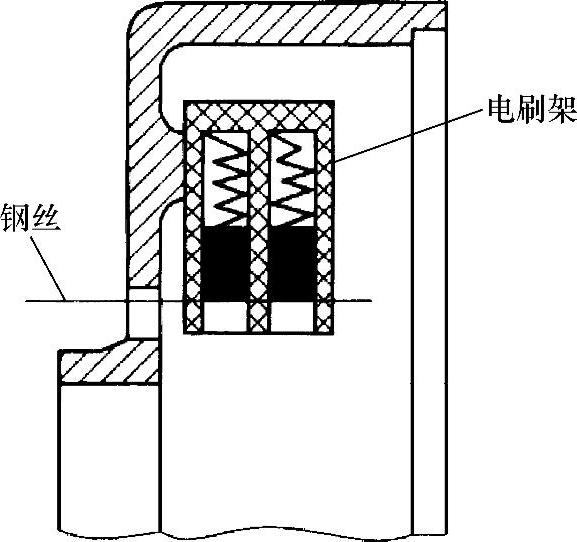

电刷架有裂纹或损坏时应更换。电刷表面不能有油污,与集电环接触面应在90%以上,并能在刷架上自由活动。电刷弹簧自由长度为30mm,当压缩至14mm时,弹力应为2~3N,否则应更换。

6.发电机的装复、试验

装复前,应在轴承内填充润滑脂(用复合钙钠基润滑脂),充油量不宜过多,为轴承空间的2/3较适合,过量则易溢出,溅在集电环上会造成电刷接触不良。

首先将整流器装在发电机的后端盖上,注意引出螺栓(B、N接线柱等)上的绝缘套和垫片切勿漏装。将转子和前端盖、定子与后端盖分别装合,连接二极管与定子绕组,将两端盖装合到一起,拧上轴尾部的紧固螺母。装上油封盖及发电机前后端盖、连接螺钉后,再将电刷装到电刷架内,盖上盖板。用手转动转子,看其是否灵活,如不灵活则应重新组装。

另一种发电机的电刷架在发电机内部,应先将电刷架装到后端盖上,再将电刷压入电刷架内,并用直径为1mm的钢丝,自后端盖小孔内插到电刷架内,待电动机装好后,抽出钢丝(如图7-12所示),最后检查发电机转动是否灵活。

为了鉴定发电机的检修质量,有条件时应进行空载和功率试验,即检查发电机空载发电转速及达到额定负载时的转速。试验方法是将发电机装到试验台上,先用蓄电池对发电机进行励磁,提高发电机转速,直至建立电压后向外输出电流。当发电机输出电压达到14V时,发电机转速即为空载转速。调节负载电阻,保持输出电压14V不变,当电流表指示读数达到额定输出电流时,发电机转速应不大于满载转速。

图7-12 内装式电刷的安装

(三)调节器的检修

以CPC3型、CPCD3型、CPQ3型叉车常用的FT61型调节器为例说明调节器的检修方法。

1.对调节器线路进行检查

将调节器从车上拆下后,可对其线路进行检查。

L将万用表拨至R×1档,把指针调至0位。将表笔接在“电源线”与“磁场”两接线柱,其电阻值应小于0.5Ω,测量“电源线”与“搭铁”两接线柱,其阻值应为23.5Ω左右。若打开第一对触点,使第二对触点接通,其阻值应为7.2Ω左右。若阻值不符,则应分别对各部件进行检查,一般情况下小于上述数值,可能是电阻或线圈有短路;大于上述数值,可能是触点烧蚀或电阻与线圈断路等。

2.修理

若触点烧蚀严重,可拆下用细砂纸打磨,装复时触点应对正。当电阻或线圈断路时,可更换总成。双级触点式调节器调整较为复杂。为了使调节器能随发电机在高速、低速范围内和负载变化时,调节电压比较接近。所调整的基本数据除第二级工作电压值外,还应调整一级和二级工作电压的差值。

发电机转速为n=3000r/min时,调节可变电阻,使发电机输出4A电流。调整低负载下的第二级工作电压,应为13.2~14.2V,否则应改变弹簧拉力进行调整。

发电机转速保持在3500r/min,改变负载电阻阻值,使输出电流由0A增加到2.5A,此时电压表数值为第一级工作电压。第一级与第二级工作电压差值应不大于0.5V。如不符,应拨动常开触点侧的固定触点,进行调整(即调整触点间隙),这时要注意在向间隙减小的方向调整时,三个触点可能会短路而焊在一起。为防止这种现象,在调整时可使电动机停转并把蓄电池脱开,或者用一薄纸片将触点绝缘。

(四)发电机的常见故障

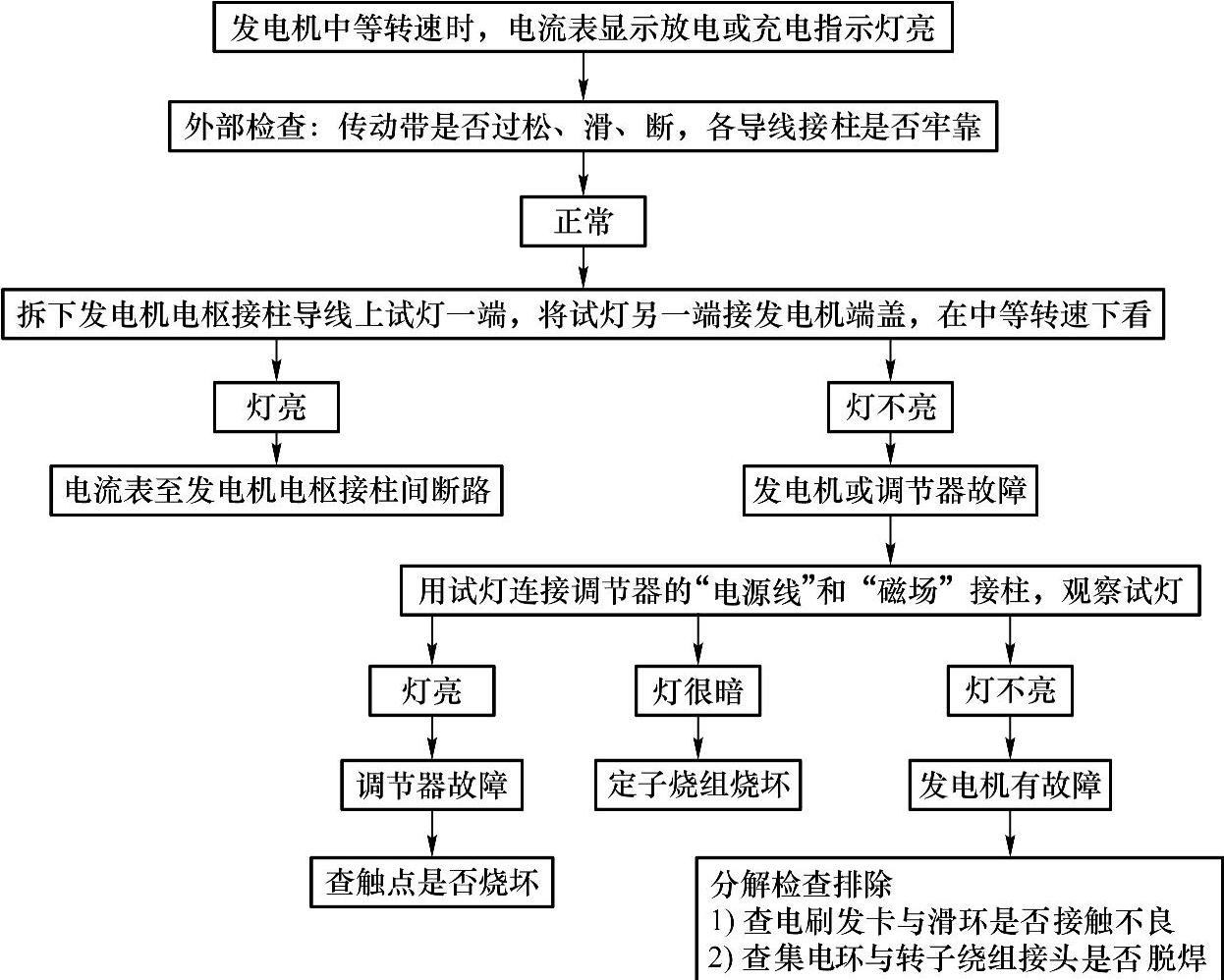

发电机的常见故障有:不充电(发电机不发电)、充电电压过高和充电电压过低等。在发动机正常运转时,电流表始终指示放电和充电指示灯亮时,表明电源系统出现故障,应及时进行检修。

1.发电机不发电

(1)现象 发动机在中速以上运转时,电流表显示放电或充电指示灯亮。

(2)主要原因

①风扇传动带过松、打滑或断裂。

②充电电路断路、搭铁或短路,即从发电机电枢接线柱至点火开关外电路不通。

③调节器调节电压过低,磁化线圈、电阻烧蚀损坏,一、二级触点烧蚀、脏污等。

④电刷绝缘损坏,电刷弹簧弹力过弱,电刷在架内卡滞,其与滑环接触不良。

⑤二极管被击穿、短路或断路,二极管与定子绕组连线松脱或折断。

⑥发电机电枢和磁场接线柱绝缘损坏或接触不良。

⑦集电环绝缘被击穿。

⑧定子和转子绕组断路、短路或搭铁。

⑨转子爪极松动。

⑩晶体管电压调节器末级大功率晶体管开路,从而切断交流发电机励磁电流的回路,造成发电机不发电。

发电机不发电故障的诊断与排除流程如图7-13所示。

图7-13 发电机不发电故障的诊断与排除流程

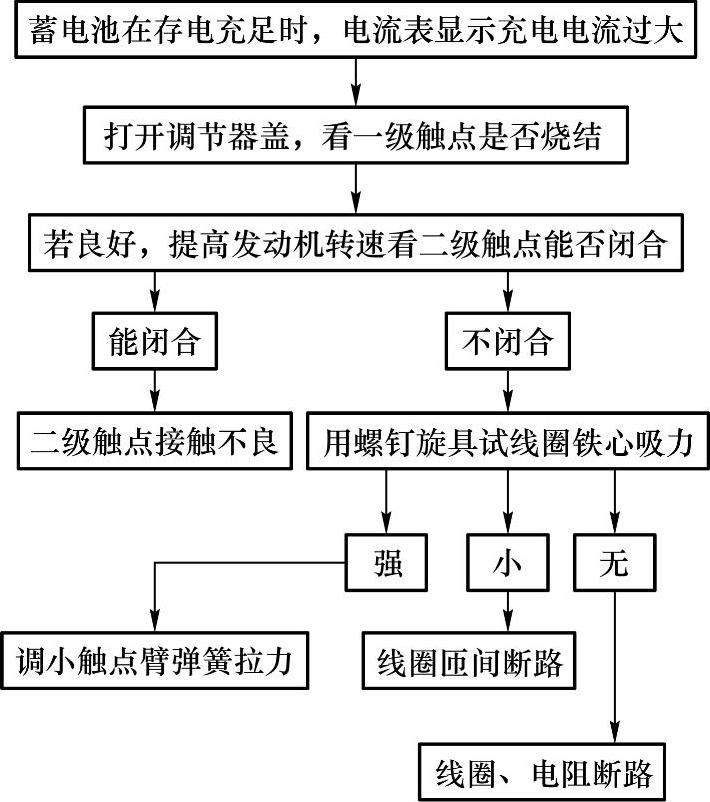

2.充电电流过大

在蓄电池存电充足的情况下,仍长时间以10A以上的充电电流充电。充电电流过大将引起蓄电池过充、电解液消耗过快、点火线圈过热、分电器触点易烧蚀、灯泡易烧坏及发电机过热等现象。充电电流过大的故障诊断与排除步骤如图7-14所示。

图7-14 充电电流过大的故障诊断与排除步骤

3.充电电流过小

(1)现象 叉车低速行驶时,电流表显示不充电;在中速以上或蓄电池亏电情况下,充电电流较小。

(2)原因

1)充电线路接触不良。

2)风扇传动带打滑或过松。

3)调节器调节电压过低,或触点烧蚀、脏污接触不良。

4)个别二极管损坏。

5)集电环脏污,电刷与集电环接触不良。

6)定子绕组某一相连接不良、短路或断路等。

(3)判断与排除

1)检查风扇传动带是否过松或打滑,导线是否因松脱而导致接触不良。

2)检查发动机,拆下电枢和磁场接线柱导线,将试灯两根导线分别接在电枢和磁场接线柱上,使发动机运转。如试灯随转速提高其亮度增强,则说明发电机良好;否则说明发电机内部有故障,应检查电刷是否磨损过甚、滑环是否有油污、电刷与集电环接触是否良好、电刷在架上运动是否发卡、二极管是否损坏,定子绕组有无断路和短路等。

3)检查调节器。先打开调节器盖,用绝缘物将空气间隙抵住,使发动机中速运转。若电流表指示大电流充电,则说明调节电压调整过低,应调大弹簧拉力,以增加调节电压。同时,还应该检查触点是否有油污、烧蚀和电阻是否有断路、连接松脱和接触不良等。

4.充电不稳

(1)现象 发动机在中速以上稳定运转时,电流表指针来回摆动、间歇充电且很不稳定。

(2)原因

①风扇传动带打滑。

②充电电路导线连接有松动、接触不良。

③集电环脏污,与电刷接触不良。

④电刷磨损过甚或弹簧压力过小。

⑤调节器触点烧蚀、氧化,触点臂弹簧过软或附加电阻工作不可靠。

(3)诊断与排除

①检查风扇传动带紧度是否合适,逐段检查充电电路导线间的连接情况。

②让发动机在稍高于怠速转速下转动,将调节器盖拆下检查,用螺钉旋具搭接一级触点,如电流表指针稳定,则说明一级触点接触不良,或间隙、弹簧张力调整不当,或附加电阻工作不好。

③如电流表指针只在高速范围内摆动,则说明二级触点有烧蚀、脏污或接触不良,空气间隙调整不当,应予以排除。

④充电不稳,还应检查电刷与集电环接触及发电机内部连接情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。