柴油机燃料供给系统是柴油发动机的重要组成部分,也是其区别于汽油发动机的基本内容,它对整机的动力性、经济性、可靠性和耐久性都有较大影响。由于柴油燃料价格低廉、产生的污染轻,目前内燃叉车广泛采用柴油发动机。

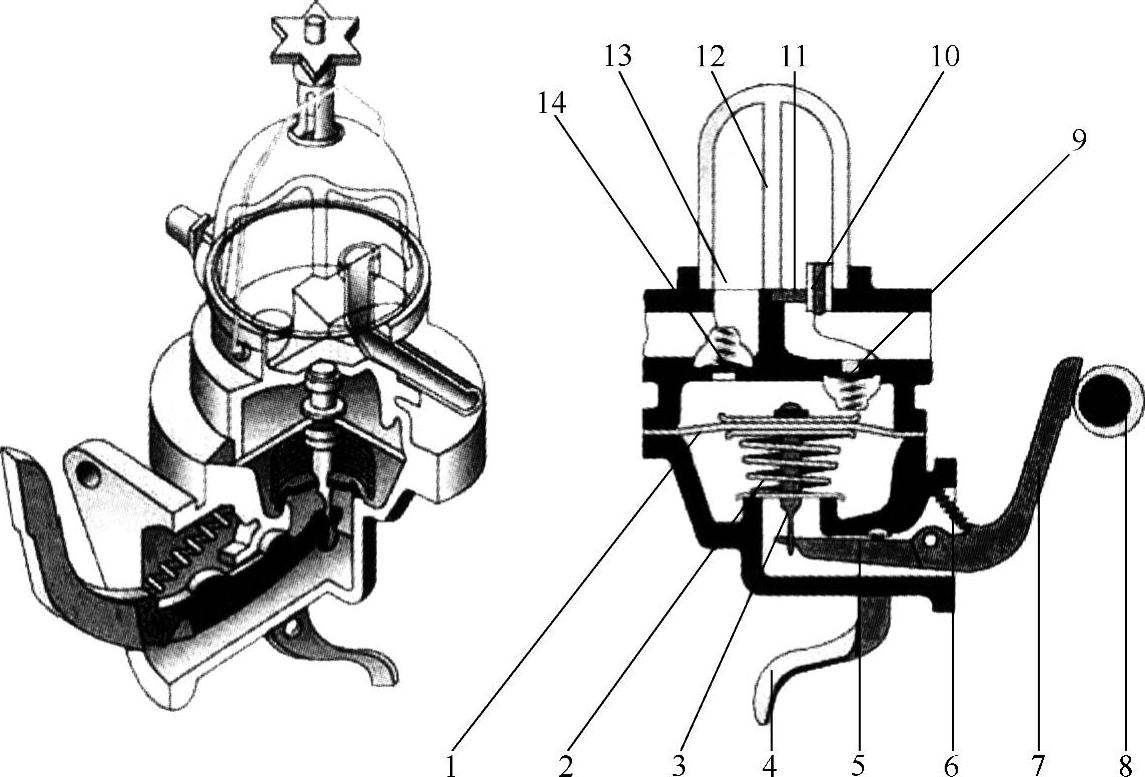

图2-32 汽油泵的结构图

1—膜片 2—膜片弹簧 3—顶杆 4—手摇臂 5—拉杆 6—回位弹簧 7—摇臂 8—偏心轮 9—进油阀 10—进油通道 11—滤网 12—油杯子 13—油杯衬圈 14—出油

(一)柴油机燃料供给系统的功用

完成柴油的储存、滤清和输送工作,并按照柴油机各种不同工况的要求,定时、定量、定压地将柴油喷入燃烧室,使其与空气迅速而良好地混合后燃烧,并在燃烧后将废气排入大气。

(二)柴油机燃料供给系统的组成

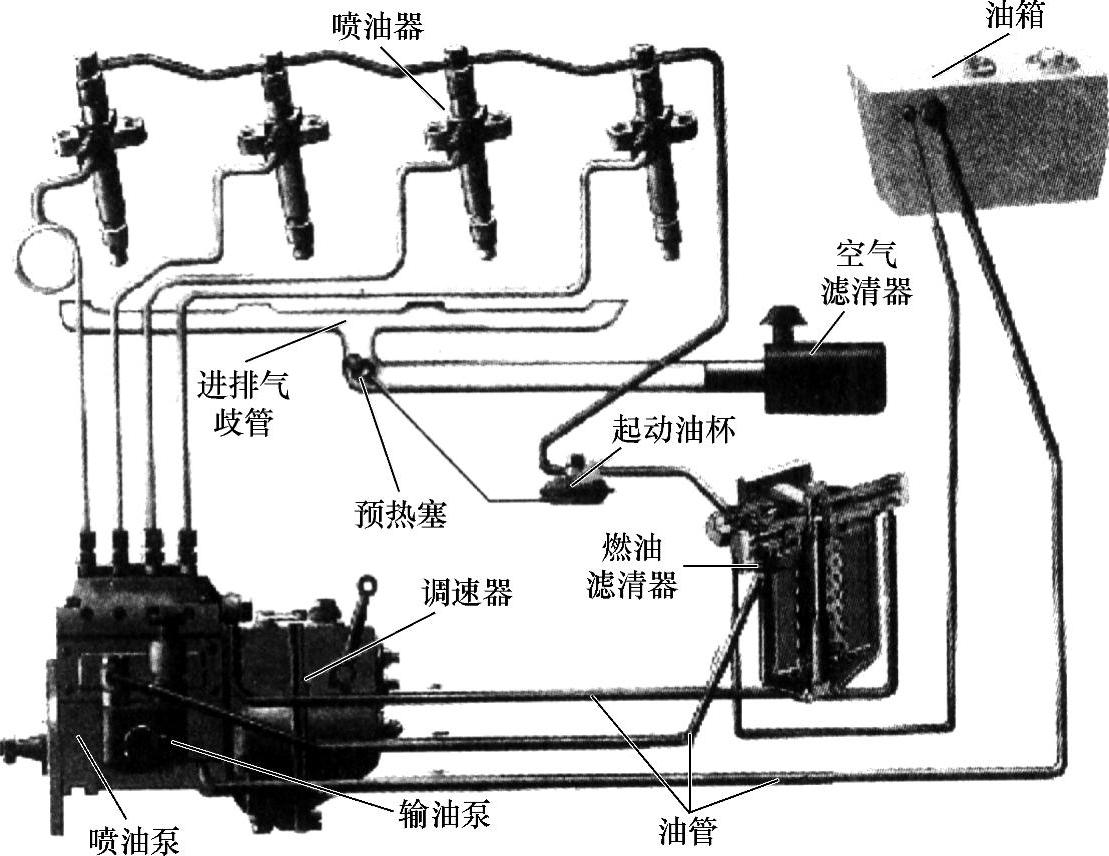

由燃料供给装置、空气供给装置、混合气形成装置和废气排出装置四部分组成,如图2-33所示。

图2-33 柴油机燃料供给系统组成

1.燃料供给装置

燃料供给装置主要有柴油箱、输油泵、燃油滤清器、低压油管、喷油泵、高压油管、喷油器和回油管等。

2.空气供给装置

空气供给装置主要有空气滤清器、进气管及进气道等。

3.混合气形成装置

混合气形成装置即燃烧室。

4.废气排出装置

废气排出装置主要有排气道、排气管及排气消声器等。

(三)油路

1.低压油路

从柴油箱到喷油泵入口这段油路为低压油路,其油压是由输油泵建立的,一般为150~300kPa。

2.高压油路

从喷油泵到喷油器这段油路为高压油路,其油压是由喷油泵建立的,一般在1000kPa以上。

3.回油路

由于输油泵的供油量比喷油泵的出油量大3~4倍,大量多余的柴油经回油管流回输油泵的进口或直接流回柴油箱。

发动机工作时,输油泵将柴油从燃油箱中吸出,经粗滤器滤去微小杂质,而后流入喷油泵。喷油泵将部分燃油增至高压,经高压油管和喷油器喷入燃烧室,多余的燃油从喷油泵或燃油滤清器上的限压阀经回油管流回燃油箱。

(四)混合气的形成与燃烧室

1.柴油机混合气形成特点

①柴油与空气是分别进入气缸的,因而混合气是在燃烧室内形成的。

②柴油机开始喷油后大约经过0.001~0.003s便开始燃烧,随后一边喷油,一边混合,一边燃烧,混合气形成的时间非常短促。

③由于混合气形成时间短,喷油又有一定的延续时间,所以混合气浓度在燃烧室内各处是不均匀的。

2.柴油机混合气形成方法

(1)空间混合 利用高压喷射使柴油成雾化颗粒均匀分布在燃烧室空间,并与压缩的空气混合形成可燃混合气。

(2)表面蒸发混合 用喷油器喷注与旋转的空气涡流运动配合,将燃油以油膜状态分布在燃烧室壁上,通过控制壁面最佳温度,借助空气涡流运动,使油膜迅速蒸发与空气混合形成可燃混合气。

(3)空间表面混合使用 将一部分燃料喷入燃烧室空间形成混合气,一部分燃料喷在燃烧室壁上形成油膜,以表面蒸发的形式形成可燃混合气。

3.燃烧室

当活塞到达上止点时,气缸盖和活塞顶组成的密闭空间称为燃烧室。柴油机的燃烧室结构比较复杂,按结构形式可分为以下两大类:

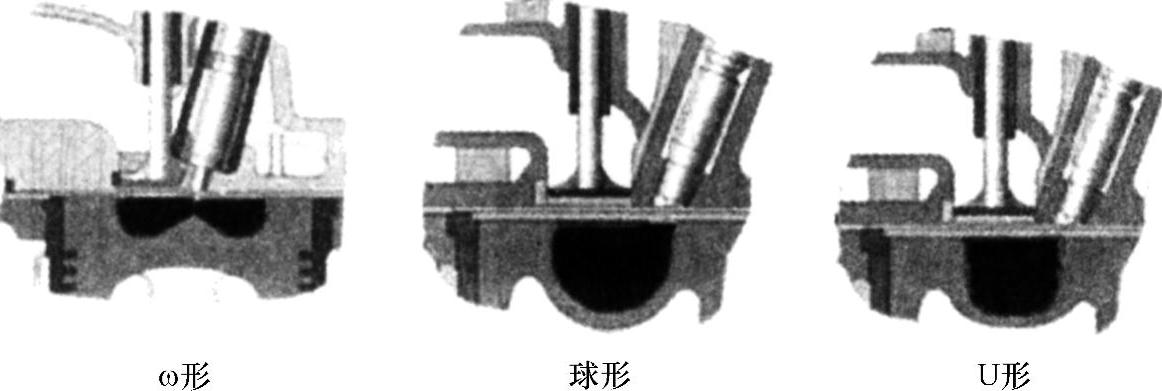

(1)统一式燃烧室 由凹形的活塞顶面及气缸壁直接与气缸盖底面包围形成单一内腔的一种燃烧室。采用这种燃烧室时,柴油直接喷射到燃烧室中,故又称直接喷射式燃烧室,主要形式有ω形、球形和U形等。目前国内最新生产的叉车发动机大多采用这种形式,如国产新昌490BPG型、495BPG型、LD495G型柴油发动机等,如图2-34所示。

图2-34 统一式燃烧室

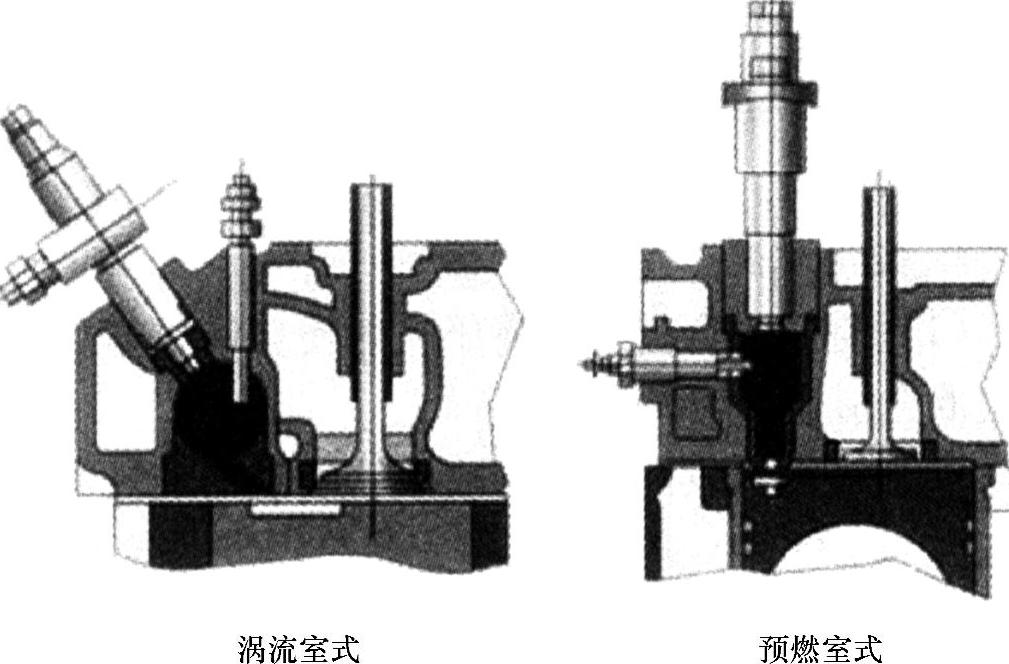

(2)分开式燃烧室 由活塞顶和缸盖底之间的主燃烧室与设在气缸盖的副燃烧室两部分组成。主副燃烧室之间用一个或几个通道相连,常见的有涡流室式燃烧室和预燃室式燃烧室两种,如图2-35所示。

(五)柴油机燃料供给系统主要部件

1.喷油器

喷油器的功用是将燃油雾化成细微颗粒,并根据燃烧室的形状,把燃油合理地分布到燃烧室内,以便和空气混合成可燃混合气。喷油器可分为开式和闭式两种类型,目前柴油机多采用闭式喷油器。闭式喷油器又分为孔式和轴针式两类,孔式喷油器多用于统一式燃烧室,轴针式喷油器多用在分开式燃烧室。

(1)孔式喷油器 由喷嘴、喷油器体和调压装置三部分组成。喷孔的数目一般为1~8个,喷孔直径为0.2~0.8mm,如图2-36所示。

①构造。喷嘴由针阀和针阀体组成。针阀下端有一圆锥面与阀体下端的环形锥面共同起密封作用,用于切断或打开高压油腔和燃烧室的通路。调压装置由调压弹簧、垫圈、调压螺钉、锁紧螺母和推杆等组成。为使多缸柴油机各缸喷油器工作一致,应采用长度相同的高压油管。

②工作过程

喷油:当喷油泵开始供油时,高压柴油从进油口进入喷油器体内,沿油道进入喷油器阀体环形槽内,再经斜油道进入针阀体下面的高压油腔内。高压柴油作用在针阀锥面上,并产生向上抬起针阀的作用力。当此力克服了调压弹簧的预紧力后,针阀就向上升起,打开喷油孔,柴油经喷油孔喷入燃烧室。

停油:当喷油泵停止供油时(由于减压环带的减压作用,出油阀在弹簧作用下落座),高压油腔内油压骤然下降,作用在喷油器针阀的锥形承压面上的推力迅速下降,在弹簧力的作用下,针阀迅速关闭喷孔,停止喷油。

图2-35 分开式燃烧室

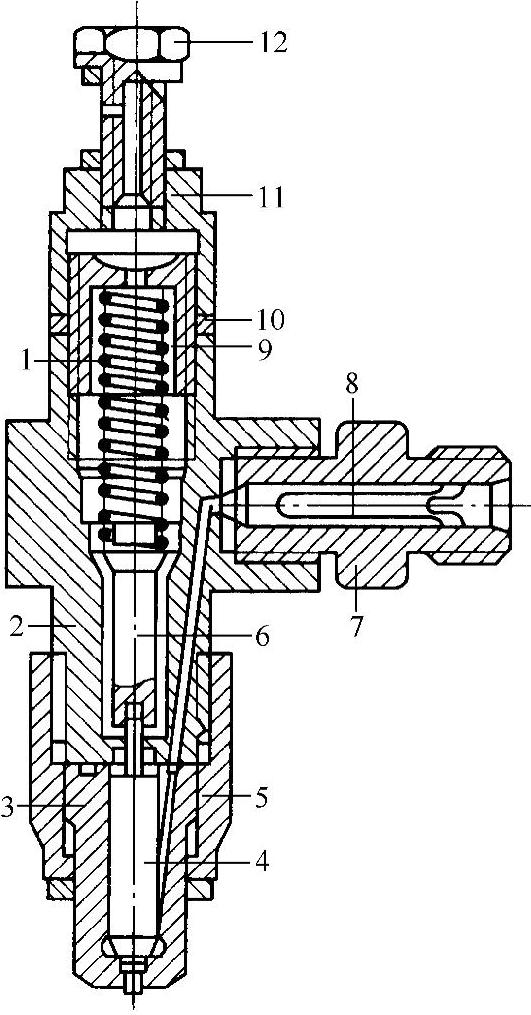

(2)轴针式喷油器 轴针式喷油器与孔式喷油器相比,只是针阀偶件不同。针阀形状可以是侧锥形或圆柱形,轴针伸出喷孔外,从而形成一个圆环状的喷孔,直径为1~3mm。轴针和孔壁的径向间隙为0.02~0.06mm,喷注的形状是空心的柱状或呈扩散的锥形,以配合燃烧室的形状,如图2-37所示。

图2-36 孔式喷油器

1—回油管螺栓 2—回油管衬垫 3—调压螺钉锁紧螺母 4—调压螺钉垫圈 5—调压螺钉 6—调压弹簧垫圈 7—调压弹簧 8—推杆 9—壳体 10—喷油器偶件紧固螺套 11—针阀 12—针阀体 13—密封铜锥体 14—定位销 15—护盖 16—进油管接头

(https://www.xing528.com)

(https://www.xing528.com)

图2-37 轴针式喷油器

1—调压弹簧 2—喷油器体 3—针阀体 4—针阀 5—紧固螺母 6—顶杆 7—进油管接头 8—滤芯 9—调压螺钉 10—垫圈 11—锁紧螺母 12—回油管接头

2.喷油泵

(1)喷油泵(又称高压油泵)的作用 将输油泵提供的柴油升高到一定压力,并按照柴油机的各种工况要求,定时、定量地将高压燃油送至喷油器。

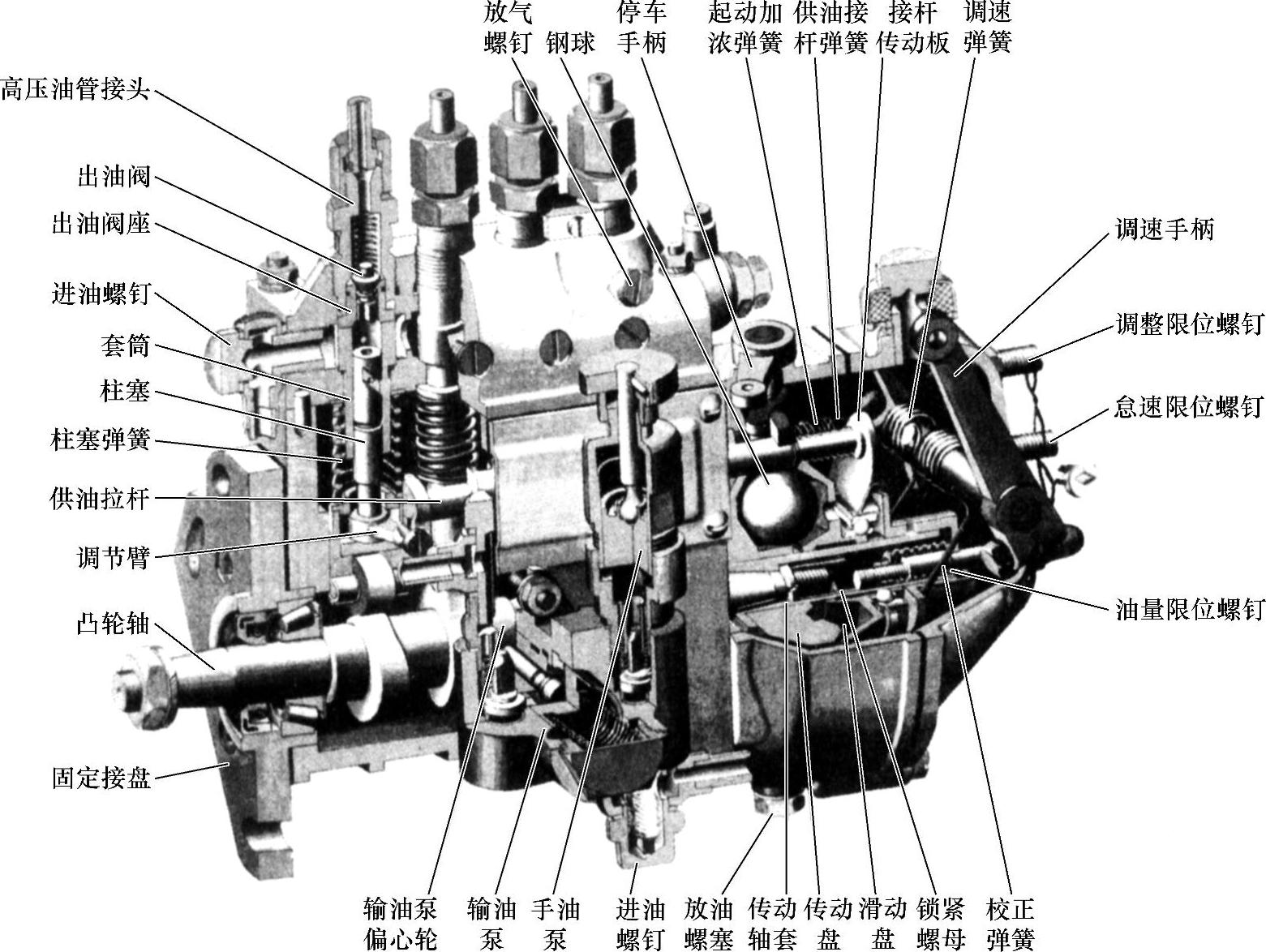

(2)喷油泵的分类 按其结构形式不同分为柱塞式喷油泵、喷油器喷油泵、转子分配式喷油泵三类。国产系列柱塞泵主要有A、B、P、Z和Ⅰ、0、Ⅲ号等系列。目前,国产叉车柴油机大多采用柱塞式喷油泵。进口发动机的叉车多使用转子分配式喷油泵。国产中小吨位叉车采用的多是Ⅰ号喷油泵,如图2-38所示。

(3)柱塞式喷油泵的组成 由泵体、泵油机构(分泵)、油量控制机构、传动机构四大部分组成。它是利用柱塞在柱塞套筒内往复运动完成吸油和压油,每副柱塞和柱塞套筒只向一个气缸供油。多缸发动机的每组泵油机构称为喷油泵的分泵,每组分泵分别向各自对应的气缸供油,如图2-39所示。

图2-38 国产Ⅰ号喷油泵结构图

①泵油机构主要由柱塞偶件(柱塞和柱塞套筒)、出油阀偶件(出油阀和阀座)、柱塞弹簧、出油阀弹簧等组成。柱塞下端固定有调节臂,用以调节柱塞与柱塞套筒相对角的位置。

a.柱塞弹簧上端支撑在泵体上,下端通过弹簧座将柱塞推向下方,使柱塞下端压紧在滚轮体中的垫块上,从而使滚轮2保持与驱动凸轮相接触。柱塞偶件上部安装出油阀偶件,出油阀弹簧由压紧座压紧,使出油阀压在阀座上。

b.柱塞套筒由定位销钉固定,防止周向转动。柱塞调节臂安装在调节叉中,操纵供油拉杆可使柱塞在一定角度内绕本身轴线转动。

c.出油阀偶件由出油阀体11和出油阀座10组成,出油阀体头部有密封锥面,尾部铣出四个三角形槽,中间有一环形减压带。出油阀体被弹簧压紧在阀座上,两者经高精度研磨配合,不能互换。出油阀座中还装有一个减容器,作用是减少高压油腔的容积,同时限制出油阀的最大升程。

②油量调节机构的作用是在柱塞往复运动的同时使柱塞转动,以改变柱塞的有效行程,进而改变供油量,并使各缸供油量一致。

③传动机构是由凸轮轴和滚轮体总成组成。凸轮轴是由柴油机的曲轴通过正时齿轮驱动,带有衬套的滚轮可以在滚轮销上转动,滚轮销装在滚轮架的座孔中。曲轴转两圈,各缸喷油一次,凸轮轴只需转一圈就喷油一次,二者速比为2∶1。滚轮架外形是一圆柱体,能在泵体的圆孔中进行相应的往复运动,其上部装有调整垫块,以支撑喷油泵柱塞。

喷油泵供油的迟早决定喷油器喷油的迟早,喷油提前角的调整是通过对喷油泵的供油提前角的调整而实现的。

(4)柱塞式喷油泵的泵油原理 工作时,在喷油泵凸轮轴上的凸轮与柱塞弹簧的作用下,迫使柱塞上下往复运动,从而完成泵油任务,泵油过程可分为以下三个阶段:

①进油过程:当凸轮的凸起部分转过去后,在弹簧力的作用下,柱塞向下运动,柱塞上部空间(称为泵油室)产生真空度。当柱塞上端面把柱塞套上的进油孔打开后,充满在油泵上体油道内的柴油经油孔进入泵油室,柱塞运动到下止点,进油结束。

②供油过程:当凸轮轴转到凸轮的凸起部分顶起滚轮体时,柱塞弹簧被压缩,柱塞向上运动,燃油受压,一部分燃油经油孔流回喷油泵上体油腔。当柱塞顶面遮住套筒上进油孔的上缘时,由于柱塞和套筒的配合间隙很小(0.0015~0.0025mm)使柱塞顶部的泵油室成为一个密封油腔,柱塞继续上升,泵油室内的油压迅速升高。当泵油压力大于出油阀弹簧力与高压油管剩余压力之和时,推开出油阀,高压柴油经出油阀进入高压油管,通过喷油器喷入燃烧室。

③回油过程:柱塞向上供油,当上行到柱塞上的斜槽与套筒上的回油孔相通时,泵油室低压油路便与柱塞头部的中孔和径向孔及斜槽沟通,油压骤然下降,出油阀在弹簧力的作用下迅速关闭,停止供油。此后柱塞还要上行,当凸轮的凸起部分转过去后,在弹簧力的作用下,柱塞又下行。此时便开始了下一个循环。

3.调速器

(1)功用 使柴油机能随外界负荷(阻力)的变化自动调节供油量,从而保持怠速稳定和限制发动机最高转速,防止转速连续升高“飞车”或转速连续下降熄火。

(2)分类 两极式调速器和全程调速器两种。

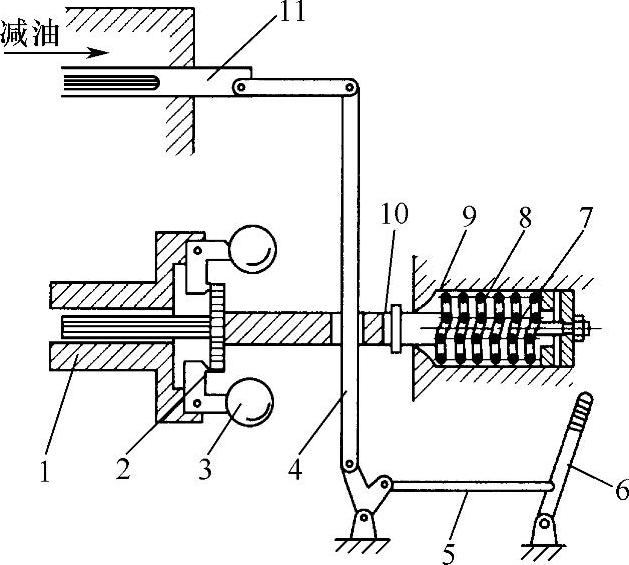

①两极式调速器

a.作用:限制发动机最高转速和最低稳定转速,在最高转速和最低转速之间调速器不起作用,此时柴油机工作转速由驾驶员直接操纵供油拉杆来调节。

b.特点:有两根长度和刚度均不相同的弹簧,安装时都有一定的预紧力。低速弹簧长而软,高速弹簧短而硬。

c.工作原理:两极式调速器如图2-40所示。

图2-39 柱塞式喷油泵分泵结构示意图

1—凸轮 2—滚轮 3—滚轮体 4—滚轮体垫块 5—柱塞弹簧座 6—柱塞弹簧 7—柱塞 8—柱塞套筒9—垫片 10—出油阀座 11—出油阀体 12—出油阀弹簧 13—出油阀压紧座 14—定位螺钉 15—调节叉 16—夹紧螺钉 17—供油拉杆 18—调节臂

怠速时,驾驶员将操纵杆置于怠速位置,发动机将以规定的怠速转速运转。这时,飞球的离心力不足以将低速弹簧压缩到相应的程度。飞球将因离心力而向外略张,推动滑动盘2右移而将球面顶块10向右推入到相应的程度,使飞球的离心力与低速弹簧的弹力处于平衡。如由于某种原因发动机转速降低,则飞球离心力相应减小,低速弹簧伸张与飞球的离心力达到一个新的平衡位置。于是推动滑移盘左移而使调速杠杆4的上端带动调节齿杆11向增加供油量的方向移动,适当增多供油量,限制了转速的降低。反之,如发动机转速升高,调速器的作用使供油量相应减小,限制了转速的升高。这样,调速器就保证了怠速转速的相对稳定。

如发动机转速升高到超出怠速范围(由于驾驶员移动操纵杆),则低速弹簧将被压缩,球面顶块10与弹簧滑套9相靠。高速时,因高速弹簧的预紧力阻碍着球面顶块的进一步右移,所以在相当大的转速范围内,飞球、滑动盘、调速杠杆、球面顶块等的位置将保持不动。只有当转速升高到发动机标定转速时,飞球的离心力才能增大到足以克服两根弹簧的弹力程度,这时调速器的作用防止了柴油机的超速。

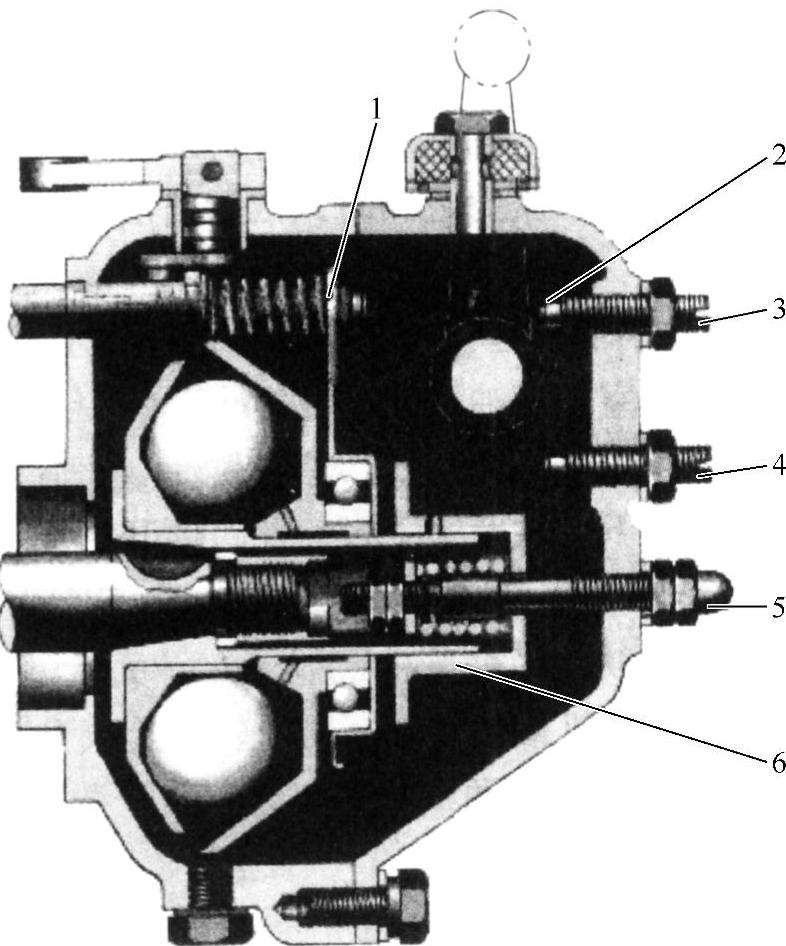

②全程调速器。全程调速器不仅控制发动机最高转速和最低稳定转速,而且能自动控制从怠速到最高转速全部转速工作范围内的供油量,保持发动机在任何给定转速下稳定地运转。全程调速器的特点:调速弹簧的预紧力,可以在一定范围内通过改变调节叉位置而任意调节,从而在允许的转速范围内都可起调速作用,如图2-41所示。叉车多采用全程调速器。

图2-40 两极式调速器

1—支承盘 2—滑动盘 3—飞球 4—调速杠杆 5—拉杆 6—操纵杆 7—低速弹簧 8—高速弹簧 9—弹簧滑套 10—球面顶块 11—调节齿杆

图2-41 国产Ⅰ号喷油泵调速器

1—拉杆传动板 2—调速限位块 3—高速限位螺钉 4—怠速限位螺钉 5—油量限位螺钉 6—滑套

(六)输油泵

1.输油泵的作用

它将燃油从燃油箱中吸出,使燃油产生一定的压力,用以克服燃油滤清器及管路的阻力,保证连续不断地向喷油泵输送足够的燃油。

2.输油泵的分类

输油泵主要有活塞式、膜片式、齿轮式和叶片式等类型。柴油机叉车通常采用活塞式输油泵。

3.活塞式输油泵的组成

活塞式输油泵主要由泵体、活塞、推杆、进油阀及手油泵等机件组成,如图2-42所示。

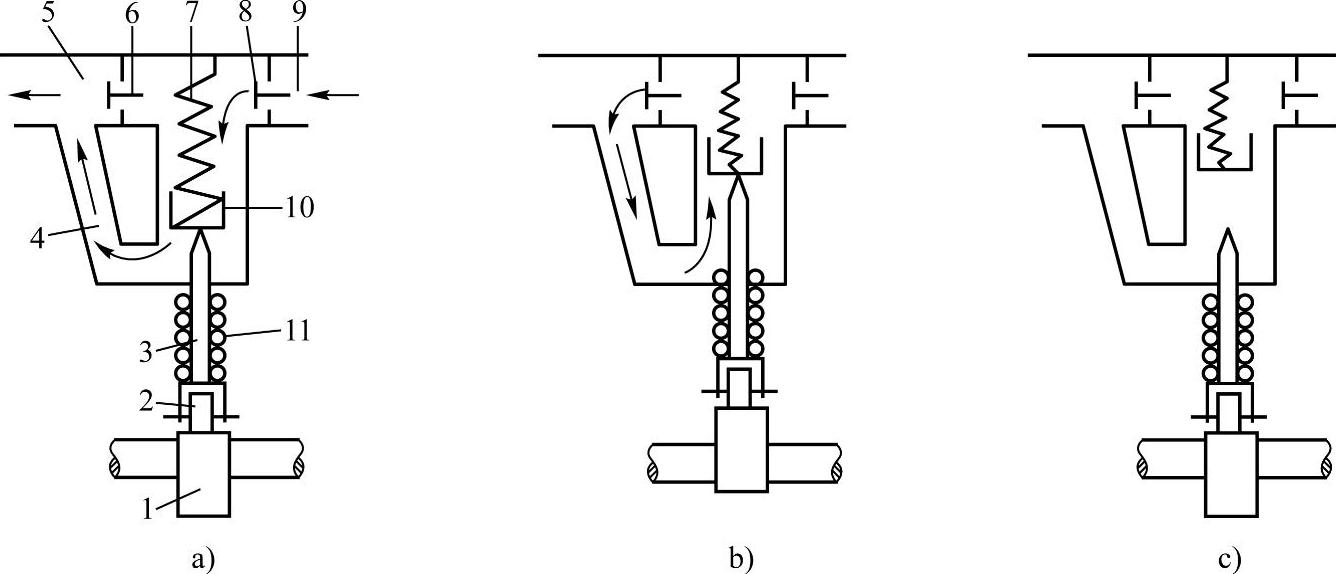

图2-42 活塞式输油泵结构示意图

1—油管接头 2—保护套 3—出油管接头座 4—出油阀 5—壳体 6—下出油道 7—进油道 8—保护套 9—油管接头 10—进油阀 11—活塞 12—油缸 13—活塞杆 14—油缸盖

4.工作原理

当发动机工作时,偏心轮转至如图2-43a所示位置的过程中,弹簧使活塞由上端移到下端,活塞下边油腔容积减小,油压增高关闭出油阀,燃油自出油口压至喷油泵。与此同时,活塞上方容积增大,油压降低,燃油箱内的燃油从进油口流入,压开进油阀充满活塞上方油腔内。当偏心轮顶动推杆,使活塞压缩弹簧向上移动时,活塞上方容积缩小,油压增高,关闭进油阀,压开出油阀,此时活塞下方油腔容积增大,压力降低,燃油经出油阀、平衡油道流入活塞下方油腔,为下次向喷油泵供油做好准备,如图2-43b所示。

当输油泵的供油量大于喷油泵的需要量或燃油滤清器阻力过大时,出油口和活塞下腔油压升高,若此油压与弹簧力平衡,则活塞停在某一位置,即回不到最下端。因此活塞的有效行程减小,供油量也相应减少,并限制油压的进一步提高(供油压力不大于400kPa),这样就实现了输油量和供油压力的自动调节,如图2-43所示。

图2-43 发动机输油泵工作原理

a)活塞下移 b)活塞上移 c)停止供油 1—偏心轮 2—滚轮 3—顶杆 4—通道 5—出油口 6、8—单向阀 7—活塞弹簧 9—进油口 10—活塞 11—弹簧

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。