在不同SDG 模型中,离合器接合过程的SDG 模型最为复杂,因此选取离合器接合过程的SDG 模型为典型研究对象,着重探讨离合器接合过程中基于SDG 模型的故障诊断技术。

1.SDG 模型的简化

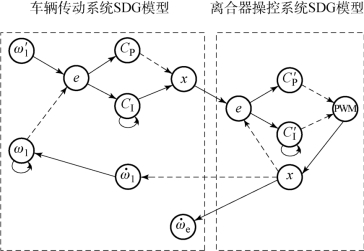

在实际工程应用中,针对离合器接合过程的SDG 模型,系统部分状态变量由于测量手段的限制很难直接获得。例如,电磁阀开口度θ 等,从而导致无法判断该节点符号,即节点无效,因此需要根据系统状态删除不可测节点,简化SDG 模型。简化后,再结合离合器操控硬件平台可测性能,将图9.19 离合器接合过程的SDG 模型简化为图9.24。

图9.24 离合器接合过程SDG 简化模型

图9.24 反映了离合器操控系统以及车辆传动系统之间相互作用的关系。当设置目标转速ω′1 后,通过与实际转速信号ω1 的比较,产生离合器位移控制信号x′。离合器操控系统根据控制信号x′与实际位移信号x 的误差产生驱动电压PWM 控制离合器接合,并实时测量离合器状态x 来修正控制电压。与此同时,随着离合器位移信号x 的变化,车辆传动系统状态也发生改变,体现为转速信号ω1 和ωe 的变化,从而形成闭环控制。

2.SDG 模型阈值的选择

SDG 模型是根据设定阈值来判断各个节点的状态,因此节点状态的阈值选择是十分重要的。若阈值范围设定过窄,容易导致节点状态失真,故障误报;若阈值范围设定过宽,则节点状态过于迟钝,故障漏报。与此同时,SDG 模型应用对象的特性对阈值设定也十分重要。首先,ASCS 物理系统响应过程是复杂的非线性过程,难以精确地描述动态过程,即使是同一物理系统响应过程在不同车辆行驶工况下响应特性差异也很大,如在水平路面或大坡道条件下车辆起步时离合器接合过程、离合器半接合点位置以及离合器接合速度均不同。其次,很难依靠标定来完全弥补不同ASCS 系统之间的特性差异,如离合器摩擦系数和膜片弹簧刚度的差异,因此需考虑物理系统响应行为故障检测和诊断算法对系统差异的鲁棒性。综上所述,ASCS 物理系统响应行为的SDG 模型节点阈值采用条件边和运动趋势分析的方法来确定,在充分反映物理系统响应过程动态关系的情况下,保证SDG 模型具有一定的鲁棒性。

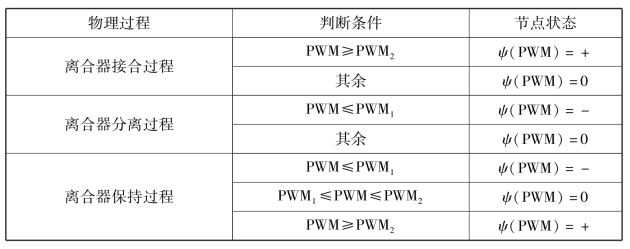

在离合器接合过程中,依靠条件边来判断离合器状态(离合器接合、分离和保持),同时依靠运动趋势分析的方法来检测离合器位移x 的变化趋势,如当电磁阀线圈电流小于0.9 A (对应PWM1)时,此时条件边认为离合器接合过程;当电磁阀工作电流在0.9 ~1.1 A (对应PWM1 ~PWM2)时,条件边认为离合器保持过程;当电磁阀线圈电流大于1.1 A (对应PWM2)时,此时条件边认为离合器分离过程,PWM 节点状态计算方法如表9.5所示。

表9.5 PWM 节点状态计算方法

离合器位移x 节点状态的分析方法:当PWM≥PWM2 时,x 呈现增大趋势,此时ψ(x)=0,若x 减小或不变,则ψ(x)=-;当PWM≤PWM1 时x 应该减小,若x 增大或不变则ψ(x)=+;当PWM1≤PWM≤PWM2 时,若x 增大或减小,则ψ(x)=+ /-。

3.基于SDG 模型的专家知识库

基于9.3.1 小节的分析,将ASCS 物理系统响应过程拆分为六个子过程,并获得ASCS 物理系统响应过程中不同子过程的时序逻辑关系。在9.3.2 小节中建立了不同子过程的SDG 模型,为故障诊断奠定基础。综上所述,为实现ASCS 物理系统响应过程的故障诊断功能,需要将命令层次和功能层次有机结合起来综合诊断。(https://www.xing528.com)

当ASCS 物理系统响应过程发生故障时,通过对ASCS 物理系统响应过程时序逻辑和子过程的推理分析,来寻找系统中的故障源。通常推理机制包含两种:正向推理和反向推理。正向推理,先向知识数据库提供已知事实,通过利用事实与知识库中的知识进行匹配,结合匹配的程度从而获得推理的结论。反向推理,从事实或现象出发,将事实或现象当作果,通过系统自身逻辑关系或传播机制,逆向搜索导致该事实或现象的因,从而建立起因果关系。

由于不同子过程是通过时序逻辑来连接的,不同子过程之间具有相互耦合、相互作用的关系,如离合器分离失败,必然会导致无法挂挡。若采用单一的子过程故障诊断,就会导致故障误诊断。因此,首先在不同子过程的SDG 模型中通过相容通路开展逆向搜索,找到导致该后果节点的所有原因节点,之后结合时序逻辑将不同子过程的诊断结果采用逆向搜索的方法,从而确定故障源。

离合器接合过程故障分析如图9.25所示。

图9.25 离合器接合过程故障分布

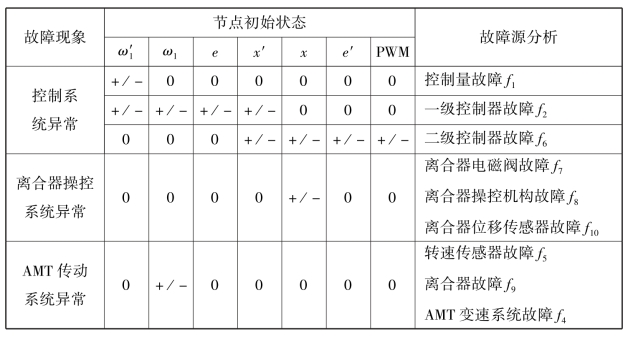

在图9.16 中,f3 指执行器故障(子串联系统),即f3 ={f6,f7,f8,f9,f10},因此f3 在图9.25 中被省略未标注。根据图9.25 中各类故障特点,可总结出相应的专家知识,如表9.6所示。

表9.6 离合器接合过程专家知识

在表9.6 中控制系统异常是指不同级别的控制器失效,从而产生错误的控制信号。离合器操控系统异常是指离合器接合过程中在正确的驱动电压作用下离合器位移测量值错误,导致该故障有以下情况:①离合器位移传感器的失效,无法获得离合器的实际位移;②操控系统机械故障,如操控系统的机构卡滞等,导致在离合器接合过程中由于机构连接问题离合器无法接合;③电磁阀故障,如电磁阀阀芯卡滞或电磁阀线圈断路等原因,导致操控油缸油压无法控制,从而离合器无法接合。AMT 传动系统异常是指通过测量发现离合器行程正常,但是转速信号异常,导致该现象有如下原因:①转速传感器故障,导致无法获得真实转速信号;②AMT 变速系统故障,如在离合器接合过程中传动轴断裂;③离合器故障,如离合器摩擦片磨损,导致无法传递摩擦扭矩等。

表9.6 中故障现象与故障源存在多重映射,其原因有:①系统可测变量有限,无法准确地实现元件级的故障隔离;②离合器接合过程包含消除空行程和滑摩阶段,同时离合器接合过程与驾驶员意图和行驶工况密切相关,因此很难精确地建立离合器接合模型。为了提高故障诊断精度通常采取以下两个措施:①提高系统变量的可观性;②结合不同工况,进行联合故障诊断。措施①受到平台成本和系统可靠性的约束,相比较而言措施②具有可实施性,如在ASCS 离合器接合过程中诊断结果为AMT 传动系统故障,当离合器接合完成后,进入ASCS 稳态工况,通过9.2 节的稳态工况的故障检测和诊断,进一步分析转速信号之间的冗余关系,从而缩小故障源的范围,提高诊断精度。

离合器分离过程耗时0.3 s左右,由于车辆自身惯性,传动系统转速信号无明显变化。因此离合器分离过程无法准确判断AMT 传动系统状态,仅针对离合器操控系统进行故障诊断,如表9.7所示。

表9.7 离合器分离过程专家知识

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。