9.3.1 小节中建立了ASCS 物理系统响应行为数学模型,但模型包含一些难以获得的系统状态变量,如扭矩信号、活塞位移等,同时操控系统数学模型自身的精确性不高,因此很难将所建立的ASCS 物理系统响应行为数学模型直接运用于系统状态监测或者故障诊断中。在测量手段和模型精度的约束条件下,为了充分利用数学模型中变量关系,引入半定量的技术,如符号有向图(signed directed graph,SDG)。

符号有向图思想从20 世纪70年代开始萌芽,主要应用于工业过程的安全评价和故障诊断上。由于SDG 模型不依赖于精确的定量模型,通过有向符号有效地描述系统内部深层次的机理和关系,并能良好地体现故障传播途径,因此吸引了大量学者的目光和研究热情。

1.单回路控制系统的SDG 故障诊断模型

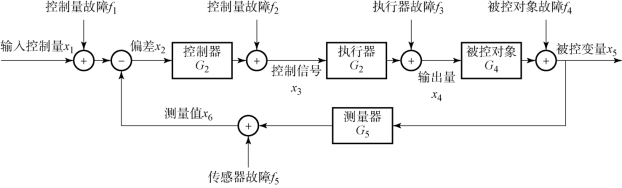

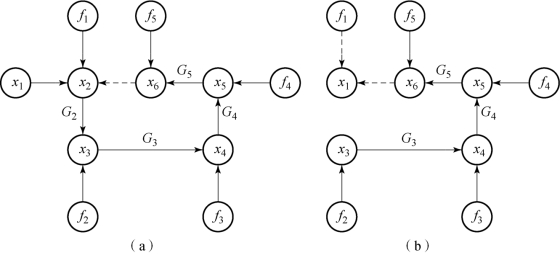

单回路控制系统通常由四个基本环节构成,即被控对象、测量装置、控制器和执行机构,如图9.16所示。

图9.16 单回路控制系统方块图

控制输入量x1 为控制目标,由控制逻辑确定。当控制目标x1 确定后,控制变量的目标值x1 与该变量的实际测量值x6 的误差x2 将作为控制器G2 的输入量,同时控制器产生执行机构的控制信号x3。执行机构在控制量x3 的作用下产生响应x4,之后被控对象G4 在控制信号x4 的激励下输出系统状态变量x5。通过传感器测量被控变量x5,产生反馈数值x6,从而形成闭环控制。

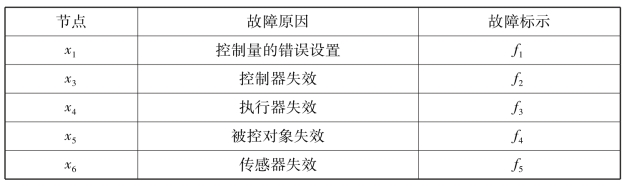

在单回路控制系统中,任何节点都可能出现故障,因此总结单回路控制系统故障,如表9.4所示。

表9.4 单回路控制系统故障

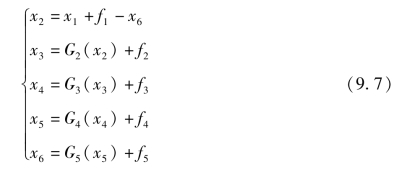

针对单回路控制系统,当系统处于初始状态响应时x2≠0,此时单回路控制系统状态可表示如下:

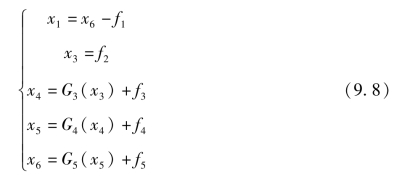

当系统处于稳态响应时系统控制量偏差x2 =0,此时单回路控制系统状态可表示如下:

根据式(9.7)和式(9.8)可求得单回路控制系统SDG 模型,如图9.17所示。

图9.17 单回路控制系统SDG 模型

(a)初始状态SDG 模型;(b)稳态状态SDG 模型

物理系统响应行为是不包含稳态过程的,因此物理系统响应行为的SDG模型是属于初始响应状态的SDG 模型,见图9.17 (a)。

2.物理系统响应行为SDG 故障诊断模型

9.3.1 小节中将ASCS 物理系统响应过程划分为六个子过程,其中任一子过程均包含传动系统模型与操控系统模型,在此部分中以离合器接合物理系统响应过程为例,研究SDG 故障诊断模型。(https://www.xing528.com)

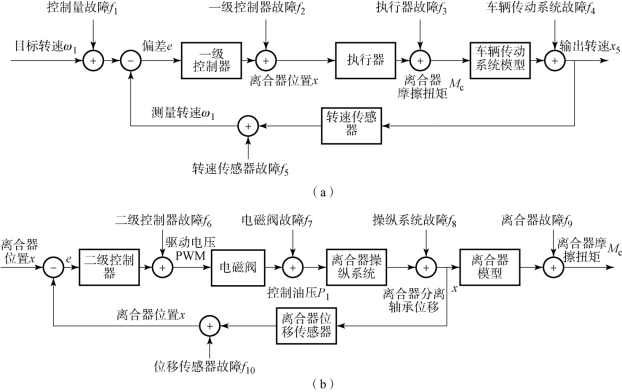

离合器接合物理系统响应过程包含离合器操控系统数学模型以及传动系统数学模型。离合器操控系统在驱动信号的控制下调节离合器接合位置以及接合速度,从而改变离合器所传递的摩擦扭矩,控制发动机传递给车辆的驱动扭矩。离合器操控系统和车辆传动系统分别是单回路控制结构,因此离合器接合过程控制是一个串级控制系统,如图9.18所示。图9.18 (a)表示离合器接合物理系统响应过程传动系统模型,其中执行器模型的具体结构如图9.18 (b)所示。

图9.18 离合器接合物理系统响应过程控制结构

(a)离合器接合物理系统响应过程传动系统方块图;(b)离合器接合物理系统响应过程执行器方块图

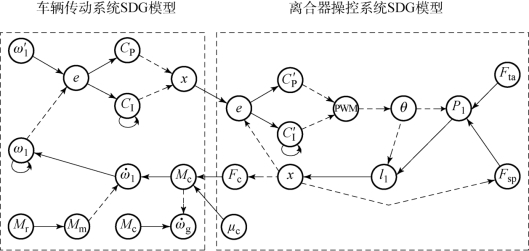

基于第2 章中车辆传动系统数学模型和操控系统数学模型可建立离合器接合过程的SDG 模型,如图9.19所示。

图9.19 离合器接合过程SDG 模型

同理获得离合器分离的物理系统响应过程的SDG 模型,如图9.20所示。

图9.20 离合器分离过程SDG 模型

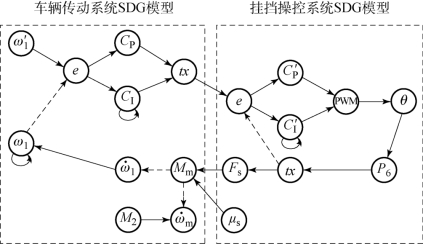

变速器主箱挂挡物理过程的SDG 模型,如图9.21所示。

图9.21 变速器主箱挂挡过程SDG 模型

图9.21 中tx 是挂挡油缸活塞位移,变速器主箱摘挡物理过程的SDG 模型,如图9.22所示。

图9.22 变速器主箱摘挡过程SDG 模型

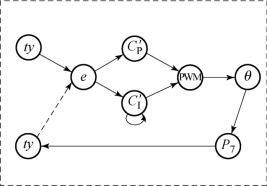

由于变速器主箱选位物理过程不会改变车辆传动系统状态,并且时间十分短暂,因此该过程SDG 模型主要指选位操控系统的SDG 模型,如图9.23所示。

图9.23 选位操控系统SDG 模型

图9.23 中P7 是选位操控油缸腔内油压,ty 是选位油缸位移。变速器副箱高低挡切换的物理系统响应过程,与主箱挂挡过程原理类似,在此不重复阐述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。