1.离合器自动操纵实现

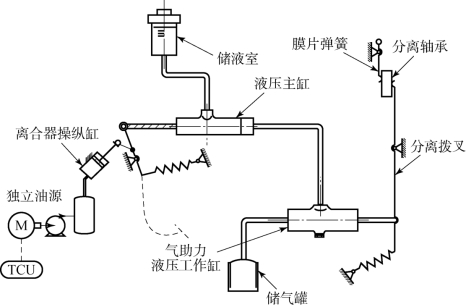

电控液压式操纵机构具有功率质量比大、工作平稳、适于自动控制的优点,适合重型车辆使用。重型车辆的离合器分离弹簧尺寸较大,对操纵力要求高,由于液压操纵机构功率质量比大,小的尺寸就可以输出较大的力,有助于减小离合器操纵机构的尺寸,便于机构在整车上的布置。本章设计了液压式离合器自动操纵机构,安装在试验车辆原有的气助力式人工离合器操纵机构上,实现了离合器的自动操纵,如图3.9所示。

图3.9 离合器自动操纵系统机构简图

图3.9所示的离合器自动操纵系统保留了原有的人工离合器操纵系统的基本机构,由自动操纵油缸代替驾驶员推动离合器主缸活塞,在主缸内形成操纵油压,通过油管传递到气助力液压工作缸,在液压工作缸内,操纵油压触发气压助力,在气压和液压的共同作用下,液压工作缸的推杆伸出,推动离合器分离杠杆,达到分离离合器的效果。离合器接合时,系统的工作流程与分离过程相反。当操纵缸充高压油时,离合器主缸内的工作液被施加压力,离合器分离;当操纵缸接通回油路时,离合器主缸内的工作液被推回,离合器接合。

这种结构的离合器自动操纵系统可靠性高、改装成本低,只需要根据人工操纵力的大小和操纵时间等设计离合器操纵缸的工作直径等相关参数,就可以满足离合器操纵的基本性能要求。同时系统通过保留人工操纵踏板,在离合器自动操纵缸发生故障时,则可以将自动操纵转变为人工操纵,使AMT具备一定的故障应急能力,提高车辆的野外生存能力。

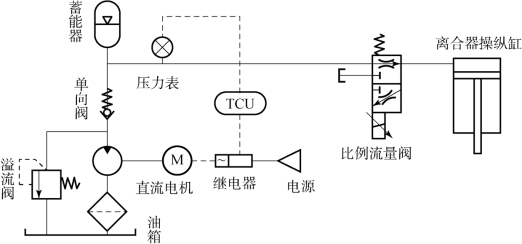

依据图3.9所示的离合器自动操纵系统机构简图,可以将整个系统分为两个部分:第一部分是离合器自动操纵部分,包括独立油源、控制单元、离合器操纵缸等,该部分的油路简图如图3.10所示;第二部分是离合器的原始人工操纵部分,包括液压工作缸、辅助气源、离合器分离杠杆等。

图3.10 离合器自动操纵机构油路简图

通过TCU 可以将独立油源蓄能器中的工作油液压力保持在适当的范围内,以满足离合器操纵力的需求。离合器自动操纵部分采用比例流量阀,有分别连接高压油路、回油路及油缸工作腔的三个通路,通过对其工作电压进行调节,进而实现油路连接的切换及出入油流量的调节。当高压油路与离合器操纵缸工作腔相连时,工作油液进入工作腔,离合器分离;当工作腔与回油路连接时,工作油液自工作腔中卸出,离合器接合。

2.自动操纵机构工作特性计算

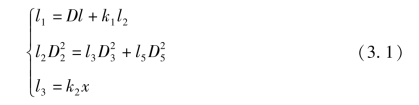

离合器操纵机构的运动学关系可用图3.11 说明。离合器液压主缸和液压工作缸的复位弹簧的弹性力、传动机构的摩擦力等对离合器液压操纵机构的影响不大,在下面的理论计算中忽略不计。如图3.11所示,当离合器操纵缸进油时,其活塞杆伸出,通过中间的连接杠杆推动液压主缸的活塞杆,在液压主缸与气助力液压工作缸之间的油路内形成工作油压,再通过气助力液压工作缸的随动活塞开启气阀门,接通助力气压。

图3.11 离合器操纵机构的简图

1—离合器操纵缸;2—液压主缸;3—气助力液压工作缸活塞;4—换向活塞;5—随动活塞;6—气阀门;7—分离臂;8—分离拨叉;9—分离轴承;10—分离杠杆及压盘;11—从动盘;12—气助力液压工作缸

图3.11 中,P1 为离合器操纵缸内的工作压力,MPa;P2 为液压主缸内的工作压力,MPa;Pa 为助力缸气体压力,MPa;D1 为离合器操纵缸活塞直径,mm;D2 为液压主缸活塞直径,mm;D3 为气助力工作缸液压部分活塞直径,mm;D4 为气助力工作腔直径,mm;D5 为换向活塞的液压工作腔直径,mm;D6 为随动活塞的气压工作腔直径,mm;x 为离合器分离轴承行程,mm;a,b,c,d 为各传动杆件的等效长度,mm。令k1 为踏板部分传动比,k1 =a/b;k2 为分离轴承杠杆传动比,k2 =c/d。

设l1 为离合器操纵缸活塞行程,mm;l2 为液压主缸活塞行程,mm;l3 为气助力液压工作缸活塞行程,mm;l5 为换向活塞打开气阀门所需的行程,mm;Δl 为消除离合器操纵机构各部件自由行程所消耗的离合器操纵缸的行程,mm;xmax为离合器完全分离所需要的分离轴承的行程,mm。

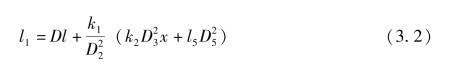

以上各参量满足式(3.1)。

对式(3.1)进行迭代计算,得到离合器操纵缸活塞行程的计算公式(3.2)。

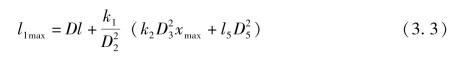

当离合器分离行程到达极大值xmax 时,离合器操纵缸活塞的行程极限值l1max为

由于离合器操纵系统中各部件的惯量较小,因此离合器分离和接合过程中,各部件的加速阻力对操纵过程影响较小,可以忽略不计,在车辆气助力系统能够提供足够的气压时,离合器操纵机构各部件满足式(3.4)。

式中,Fsp为离合器膜片弹簧产生的弹性力,N;Fta为离合器踏板复位弹簧产生的弹性力,N;η1 为离合器操纵机构的传动效率。

对以上公式进行迭代计算,得到离合器操纵缸内压力的计算公式(3.5)。(https://www.xing528.com)

人工离合器操纵系统在使用时,气助力系统失效的条件下,驾驶员通过增加踏板力仍可以实现离合器的操纵,因此在离合器自动操纵系统设计时,仍需要满足这一特殊使用条件。

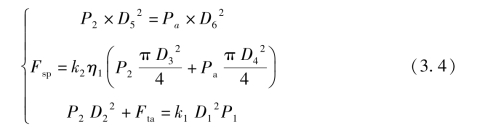

无助力条件下的离合器操纵过程中,操纵机构各部件满足式 (3.6)和式(3.7)。

对以上公式进行迭代计算,得到无助力条件下离合器操纵缸内压力的计算公式(3.8)。

根据离合器所用膜片弹簧的弹性特性曲线可知,膜片弹簧产生的最大弹性力发生在离合器行程的中间点附近,设此极大值为Fspmax,将此值代入式(3.8)中,得到离合器操纵缸内压力的极限值P1max为

根据以上计算,离合器操纵系统的液压自动操纵机构进行设计时,其离合器操纵缸活塞行程的设计极限值要满足式(3.3),供油系统所需提供的油压也要大于式(3.9)所示的极限油压,否则就不能满足离合器的正常操纵需求。

3.自动操纵机构工作特性试验

依据本试验车辆的具体参数,通过设计计算得知其离合器操纵缸的活塞行程的设计值应大于40 mm,供油系统所需提供油压应大于2.6 MPa。

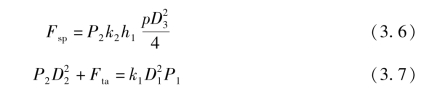

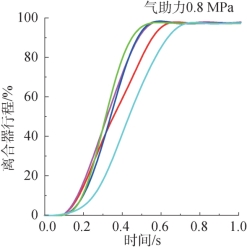

环境温度20 ℃条件下,对离合器自动操纵机构操纵离合器接合和分离的过程进行了试验,得到其特性曲线,如图3.12所示,由图中曲线可知,离合器电磁阀控制占空比和离合器接合、分离速度的对应关系。

图3.12 离合器操纵试验曲线(见彩插)

(a)离合器接合曲线;(b)离合器分离曲线

如图3.12 (a)所示,随着电磁阀控制占空比的增加,离合器的接合速度逐渐减慢,控制占空比增加到一定数值(30% ~40%)时,离合器接合速度趋于零,离合器处于保持状态;如图3.12 (b)所示,随着控制占空比的继续增加,离合器的运动方向发生转变,离合器开始分离,并且分离速度逐步增加。从图3.12 可以得知,上文中设计的离合器自动操纵系统的最快分离时间小于0.3 s。

图3.13所示为离合器分离人工操纵试验曲线,通过对比证明:离合器自动操纵系统操纵离合器分离的时间足够短,与相同机构尺寸的离合器人工操纵系统的人工操纵离合器分离的时间相当,能够满足车辆操纵性能需求。分离速度快有利于减小离合器分离过程中主、从动部分的磨损,同时还可以缩短换挡时间,提高车辆的动力性。

图3.13 离合器分离人工操纵试验曲线(见彩插)

离合器操纵缸的控制电磁阀通过对油路的截流口宽度进行调节的方式来控制离合器的接合速度,是典型的孔口截流工况,忽略管路系统中的沿程能量损失和局部能量损失,操纵油路内的液压油流量v液可以用下面的公式计算:

式中,Cu 为速度系数,一般取0.97 ~0.98;ρ 为工作油液密度,kg/m3。

操纵油路内液压油流量与离合器操纵缸的活塞运动速度呈正比,又由式(3.2)可知,离合器操纵缸的活塞运动速度与离合器的接合速度呈正比关系,因此可用液压油的流量v液表示离合器的运动速度。结合式(3.10)可知,同一节流孔径下,离合器的接合速度取决于膜片弹簧的弹力。

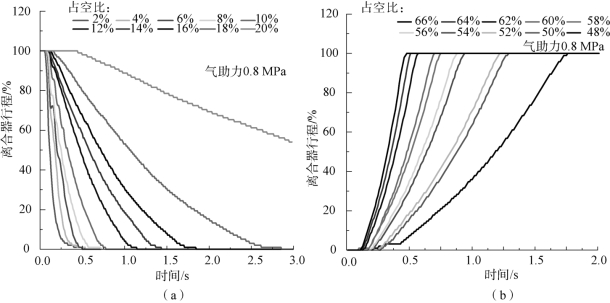

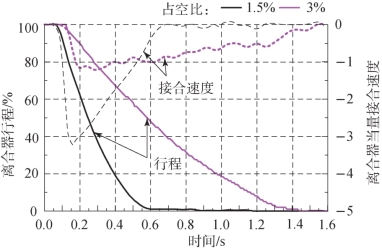

同一占空比下,离合器自动接合速度曲线如图3.14所示,在离合器接合过程中当行程达60% ~80%时,其接合速度达到最大值,而后随着其分离行程的减小,离合器的接合速度逐渐降低,这与离合器膜片弹簧的弹性力变化趋势相符。离合器接合速度不但与控制占空比相关,还随离合器行程而变,这一趋势是起步过程控制中所必须要考虑的。

图3.14 离合器自动接合速度曲线(见彩插)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。