除了需要增加变速器的输入轴转速传感器和输出轴转速传感器外,变速器的基本结构与手动变速器没有区别,主要的变动是手动变速杆操纵的机构由液压执行器代替。

1.选位、挂挡机构的液压驱动原理

由于变速器采用主副箱结构,因此自动换挡操纵要涉及对主变速器和副变速器两个操纵机构的改造。

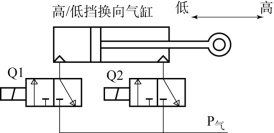

副箱高/低挡转换操纵原理如图3.7所示。采用两个二位三通电控气动换向阀替代原机械变速器高低挡的换挡气动阀。电磁阀控制动作如表3.1所示。通过控制Q1 与Q2 两个电控气动阀的通、断电,控制高/低挡转换气缸的动作,实现高低挡的转换。高/低挡转换操纵动作的反馈通过变速器上已配置的高/低挡开关信号获得。

图3.7 副箱高/低挡转换操纵原理

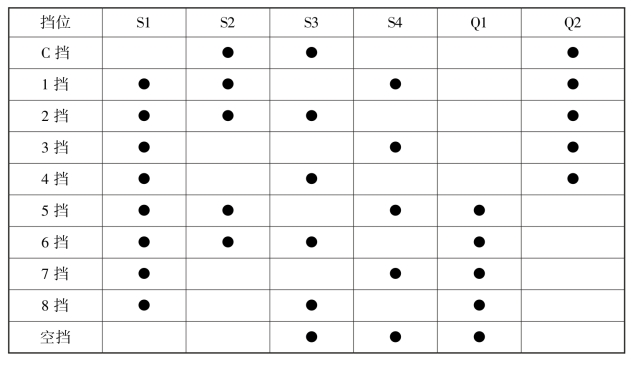

表3.1 电磁阀控制动作

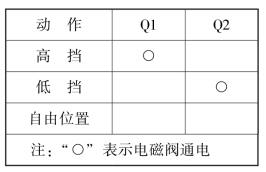

主变速器的电控操纵机构方案原理如图3.8所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3.8 主变速器的电控操纵机构方案原理

轴线互成90°垂直布置的两个油缸分别负责完成选位和换挡操作,换挡油缸和选位油缸都是三位油缸。通过S3 与S4 两对电磁阀可控制换挡油缸实现摘空挡和挂挡操作。通过S1 与S2 两个电磁阀可控制选位油缸活塞杆在三个槽位中自动选位。两个油缸均设有行程传感器,向TCU 发送动作位置的反馈信号。从结构原理中可以看到,电磁阀只有在换挡操作期间才需通电工作。而换挡操作完成之后,就可恢复断电状态,这样有利于减少电磁阀的功耗,提高它的工作可靠性和寿命。同时,换挡过程中,电磁阀采用PWM 控制,可以实现换挡过程的柔性操作。

2.换挡工作原理

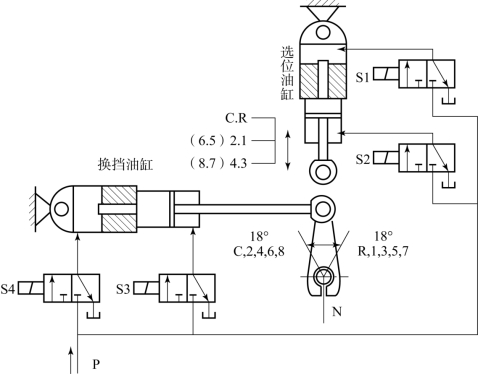

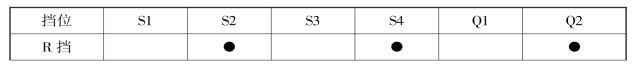

当TCU 发出换挡指令时,相关电磁阀按表3.2 的逻辑适时通电即可完成选位、换挡操纵。

表3.2 电磁阀动作逻辑

续表

以2 挡换3 挡为例来说明其工作原理。首先假定液压缸处于2 挡位置,换挡时,TCU 发送控制指令给离合器执行机构,使离合器分离。接着,TCU 发送换挡指令给换挡执行机构,同时接通电磁阀S3、S4,使换挡液压缸两腔分别作用相同压力的油,使换挡活塞杆回到中间位置,原来的2 挡换为空挡。当换挡传感器确认其到达指定位置时,同时断开电磁阀S3、S4,接通电磁阀S1,使选位油缸中的活塞杆运动到最下端,即3 挡所在的位置。当选位传感器确认其到达指定位置时,接通电磁阀S4,使换挡活塞杆向右移动至最右端,由空挡挂到3 挡。之后,换挡传感器会发出信号表明液压缸已经到位,这时,TCU 控制电磁阀S1 断电,再将电磁阀S4 断电。选位液压缸和换挡液压缸高压油腔都接回油路,自动卸荷。活塞杆依靠换挡锁紧机构作用不至于跳挡、乱挡。最后TCU 向离合器执行机构发送指令,使离合器接合。简而言之,换挡过程为离合器分离→摘空挡→选位→挂挡→离合器接合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。