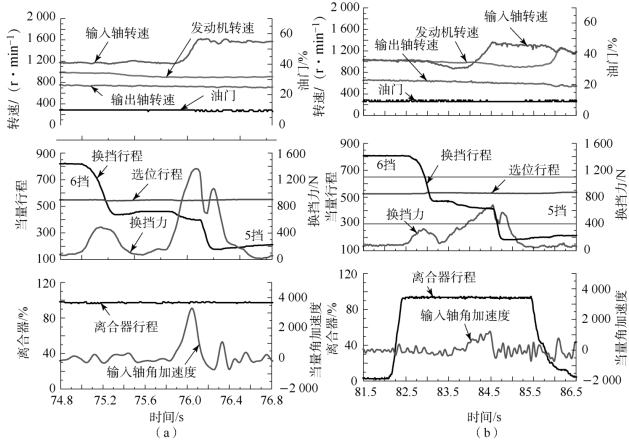

在试验车辆上(装备手动机械变速器)安装信号采集系统,对人工换挡过程的试验数据进行采集,其中人工换挡曲线如图2.11所示。

图2.11 人工换挡曲线

(a)第一次换挡过程;(b)第二次换挡过程

综合图2.11 (a)、(b)的共同特征,换挡过程中换挡力均出现三个峰值,第一峰值出现在摘挡期间,为摘挡力;第二峰值出现在同步期间,并且是换挡过程中换挡力的最大峰值,用于为同步器提供同步力矩;第三峰值出现在换挡行程到位后,驾驶员继续施加换挡力,当感觉换挡行程不能再增加时,便确认换挡已经到位。从换挡行程的变化过程可知,挂挡过程中,换挡行程可以被描述为“快—慢—快”三个阶段:第一阶段,换挡行程变化迅速,用于消除结合套、同步器等部件之间的间隙,变速器输入轴的转速不受换挡行程的影响;第二阶段,换挡行程缓慢变化或保持不变,这一阶段同步器开始起作用,从图2.11 (a)、(b)中可以看出这一阶段输入轴转速受同步器的作用而快速地变化;第三阶段,换挡行程变化最为迅速,幅值也最大,此阶段是同步过程结束后的结合套和齿圈的快速接合的过程。

另外,从图2.11 中可以直观地看出同步期间换挡力和换挡时间的对应关系,图2.11 (a)中同步期间换挡力的峰值达1 380 N,同步时间0.2 s,而图2.11 (b)中同步期间换挡力峰值为630 N,同步时间则长达0.6 s。(https://www.xing528.com)

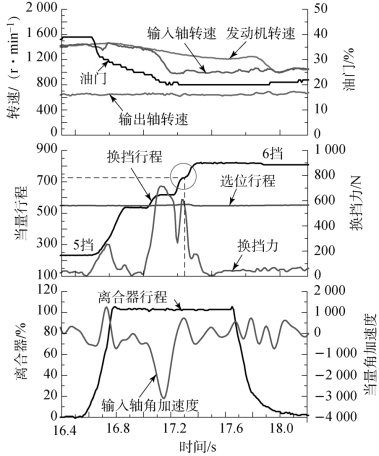

图2.12所示为换挡过程中的顶齿现象。

图2.12 换挡过程中的顶齿现象

如图2.12所示,同步过程结束后,结合套和齿圈相接合的时候,在17.3 s处,当换挡当量行程运动到740 时,结合套和齿圈的齿尖相顶,换挡行程不能继续变化,此时又出现了一个较大的换挡力峰值,用以推动变速器的输入轴部分转动一个小的角度,以满足结合套与齿圈啮合的需要。换挡过程中结合套与齿圈存在齿尖相顶的可能,但这一现象的出现有一定的概率,受机构位置影响,图2.11 中的两次换挡均没有出现,但在图2.12所示的换挡过程就存在此现象。

通过对人工换挡过程的数据采集和分析,为换挡过程的自动控制策略设计提供了依据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。