1.1.1 检测方式

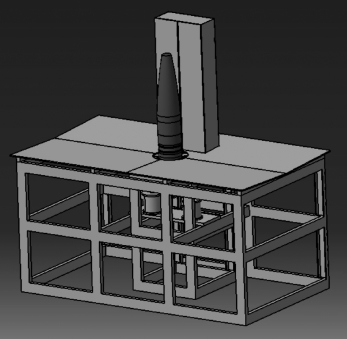

采用立式装夹在工作台上,检测时产品匀速旋转。图1 所示为检测方式。

1.1.2 检测原理

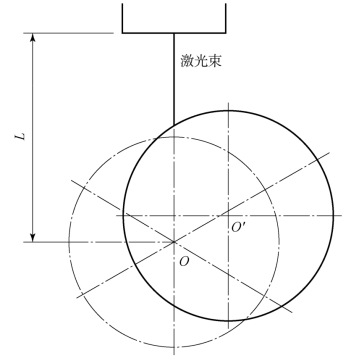

采用激光检测技术,测量弹体的全部外形尺寸。图2 所示为检测的原理。

图1 检测方式

图2 廓形尺寸激光检测原理

图2 中,O 为检测台的回转中心,O′为工件中心,O 与O′不重合。为了便于圆周方向上多点测量,工件采用立式装夹在工作台上,检测时弹体随工作台间歇旋转。

1.1.3 检测过程

将待检产品滚放在待检台上,待检台面前后高、中间低,使产品自动停留在台面的中间位置(前后位置)。检测台上有一个在气缸控制下能够上下移动的浮动盘。检测时,浮动盘上移,人工将产品立起,并放在浮动托盘面上,按动启动检测按钮,浮动盘缓慢下移,产品落在检测台面上,并大致与检测台旋转中心同轴。浮动托盘落完后,激光测头在伺服电动机的控制下从上到下扫描测量弹体的一条母线,轴向移动每0.02 mm 计算机采集一次激光测量数据,并将获得的测量数据暂存起来。一条母线测量完成后,检测台在另一伺服电动机控制带动下旋转60°,激光测头回原位,测量第二条母线,……,共计测量6 条母线,检测工作完成,计算机处理相应测量数据,给出检测结果。气缸将浮动托盘缓慢顶起,产品脱离检测台面。人工将产品扳倒,落到待检台台面上,再将其滚离待料台。

1.1.4 标准体检测

已知标准体直径为R,确定激光测量基准面到回转中心的距离L。

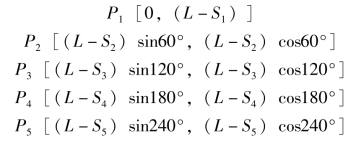

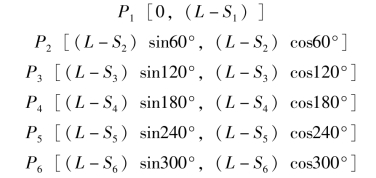

设激光束基准面到测量点的距离为S,在以O 为原点的直角坐标系中,标准体的测量坐标为

![]()

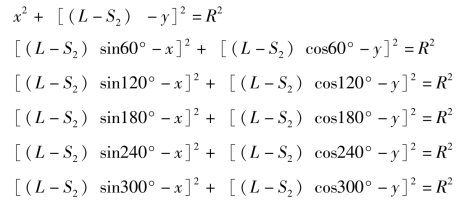

设O′的坐标为(x,y),建立联立方程:

在上述6 个方程中任选3 个解联立方程,即可求出L、x、y。

在不同的截面中测量、求解,得到不同的圆心坐标,即可求出激光测量导轨与回转中心的不平行度(角度)。

1.1.5 线性尺寸的测量及计算

1)径向尺寸的测量及计算。

如图2 所示,测得P1 至P6 的坐标分别为:

采用最小二乘法进行圆弧曲线拟合,即可求出圆的中心坐标和半径。(https://www.xing528.com)

在不同的轴向位置进行拟合计算,就可以求出该截面位置的半径和中心坐标。通过不同的中心坐标,即可求出弹体的不同轴度。

2)轴向尺寸的测量计算。

激光测头每行进0.02 mm,计算机记录一次检测数据。在做轴向尺寸判断时,当前一次和本次的测量数据差别较大,达到0.1 时,则认为前一次的位置加上0.01,为轴向尺寸的界限位置。

由于弹体表面存在圆弧过渡面、倒角等结构,该方法还应结合具体结构,避免误判。

1.1.6 垂直度对测量精度的影响

由于产品端面垂直度误差不超过0.2,设半径为R,由此产生的最大测量误差为Δ,则有

![]()

忽略Δ2,则有

![]()

由于R 一般大于10,所以

![]()

因此,由于端面垂直度误差产生的测量误差可以忽略不计。

1.1.7 检测过程的控制

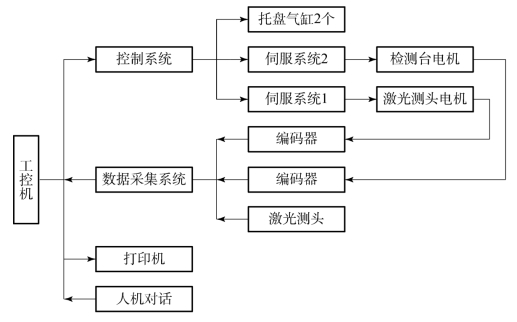

1)工控机的组成(图3)。

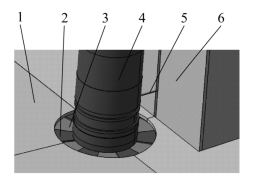

2)控制对象(图4)。

图3 控制系统的组成框图

以图4 为例,结合图3,其控制对象为:

(1)工控机通过人机对话系统操作控制系统的检测,检测结果由打印机打印输出。

(2)控制系统控制工作台下面的气缸顶起和落下;控制激光测头上下及轴向移动,控制产品的周向旋转。

(3)数据采集系统采集伺服电动机上编码器的数据,以控制激光测头的移动距离,计算弹体部件的轴向尺寸;采集激光测头的检测数据;采集接近传感器的数据,感知工件到位信号,用以控制检测系统的动作。

(4)工控机控制整个检测过程,并对数据进行分析计算,存储检测数据,形成相应的报表。

图4 检测台局部视图

1—待料台面;2—测量台面;3—浮动托盘;4—产品;5—测量激光;6—测量防护板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。