热浸镀锡的工艺流程为:脱脂→水洗→酸洗→水洗→溶剂处理→热浸镀锡→浸油处理→冷却。

1.脱脂

脱脂的目的是去除钢铁工件表面的油脂,常用的方法有蒸气脱脂、溶剂脱脂、碱液脱脂和乳化脱脂。钢铁工件脱脂后,应立即在水中漂洗,以避免盐类沉积或表面油脂脱乳化。

2.酸洗

钢铁工件表面存在的氧化膜和锈应通过酸洗去除,酸洗可采用盐酸酸洗或硫酸酸洗。盐酸酸洗时,盐酸质量分数为10%~20%,可在室温下进行,酸洗时间以钢铁工件受轻微腐蚀为宜,以提高锡对钢铁基体的浸润性。硫酸酸洗所用的硫酸含量应视钢铁工件表面状况而定,一般质量分数为4%~12%,并在硫酸溶液中加入缓蚀剂,以降低酸的损耗和金属的损失。

3.溶剂处理与热浸镀锡

在热浸镀锡过程中,溶剂覆盖于熔融锡的表面。因此,溶剂处理与热浸镀锡几乎是同时进行的。溶剂处理的目的是为了消除工件表面经酸洗后再次形成的氧化膜,促进熔融锡对工件的润湿,以及促进锡与工件表面的反应,从而有利于生成Fe-Sn金属间化合物相层。

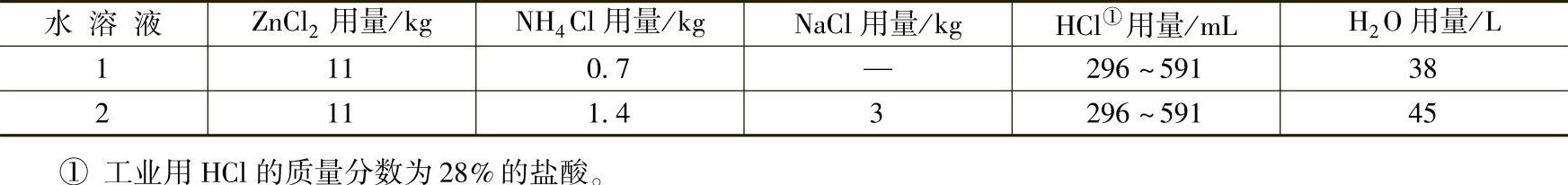

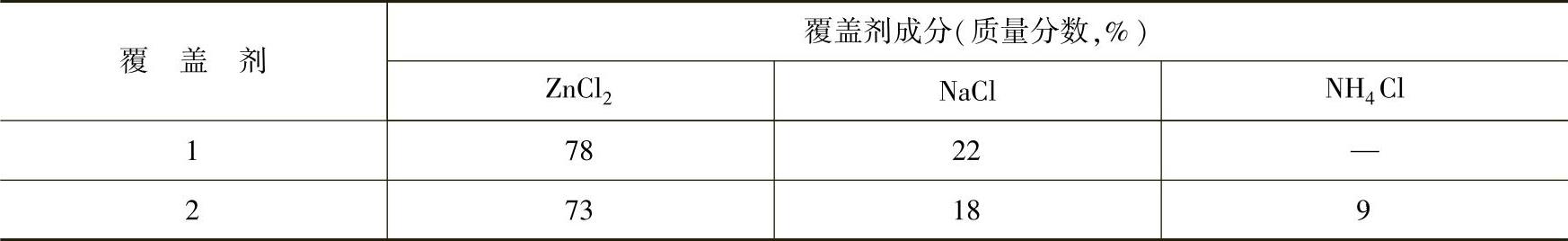

热浸镀锡采用的溶剂可采用水溶液溶剂和覆盖溶剂,表9-1和表9-2分别为这两种溶剂的成分。

表9-1 热浸镀锡用水溶液溶剂成分

表9-2 热浸镀锡用覆盖剂成分

配制好的水溶液溶剂覆盖于熔融锡上面时,总是处于沸腾状态。当钢铁工件浸入时,会发生一系列的反应。(https://www.xing528.com)

水或水蒸气与氯化锌发生反应,即

ZnCl2+2H2O→Zn(OH)2+2HCl

析出的HCl会与基体表面的氧化膜发生反应,同时起到酸洗作用;HCl还与基体发生反应生成氯化亚铁,即

FeO+2HCl→FeCl2+H2O

Fe+2HCl→FeCl2+H2

生成的氯化亚铁与熔融锡反应,生成SnCl2和FeSn2,即

3Sn+FeCl2→SnCl2+FeSn2

所生成的FeSn2进入锡液中形成锡渣或附于锡镀层中。

当钢铁工件经溶剂覆盖层处理后,同时也进入锡液中进行热浸镀锡。热浸镀锡温度为280~325℃,经过一定时间的浸镀,钢铁工件应从未覆盖溶剂的锡液表面快速提出。

4.后处理

经热浸镀锡的钢铁工件随后进入235~240℃的油或熔融脂肪(包括棕榈油、合成矿物油或动物脂肪)中进行浸油处理,以防止镀锡层表面被氧化。镀锡表面油膜的存在,对镀锡层在运输和储存过程中也起保护作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。