热浸镀铝工艺过程主要有以下步骤:首先对钢铁材料进行表面清洁处理,除掉其上的油污、锈垢以及其他可能存在的附着物,经必要的前处理后,浸镀铝液形成镀层,再进行后处理后,即得到成品。

1.热浸镀铝的工艺分类

热浸镀铝按工艺过程的不同可分为两大类:一类是以带钢、钢丝为被镀材料的连续热浸镀铝;另一类是以钢铁型材、管材及钢铁工件为被镀材料的批量热浸镀铝。

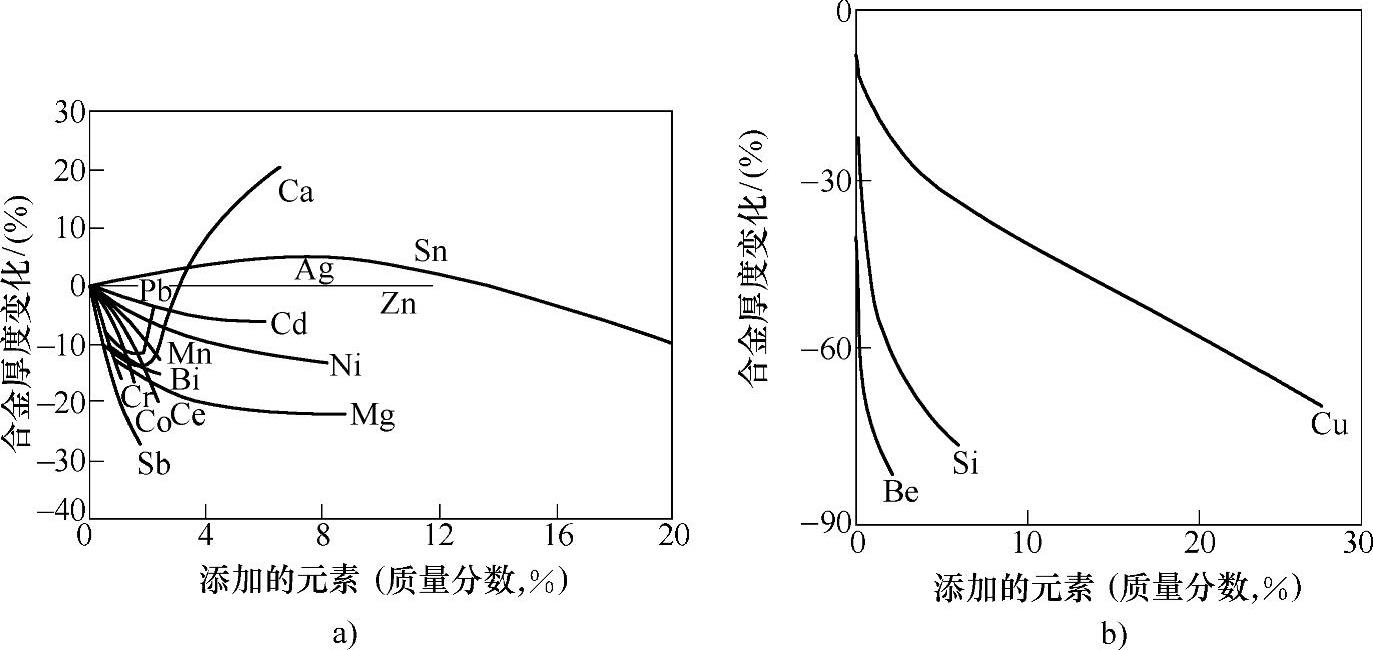

图9-4 添加元素对热浸镀铝层合金层厚度的影响

a)添加元素为Ca、Sn等 b)添加元素为Be、Si、Cu

(1)连续热浸镀铝 连续热浸镀铝一般采用氧化与还原过程作为清除钢材表面污物的主要手段。为此,首先将钢材送入呈氧化气氛的加热炉中,在400~500℃下使钢材表面的油脂污物碳化后去除,或者变为在后续步骤中易于去除的形态。然后将钢材送入还原炉中,在800~850℃下将存留在钢材表面上的氧化物还原,借以去除。处理后的钢材继续在这种还原性气氛保护下,直接送入到所需温度的铝液中进行浸镀。这种方法的优点是速度快,效率高,质量稳定,但对设备和技术的要求较高,不能随时停产,故仅适合于大规模工业生产。另外,这一方法在氧化和还原过程中会使钢材退火软化。对要求一定强度的钢材来说,还必须在镀铝后进行热处理以恢复强度,大大增加了工艺的复杂程度。

在带钢连续热浸镀铝生产线中,大多采用氢还原法对带钢进行前处理和退火。氢还原法生产线一般分为三种类型:①无氧化生产线;②还原型生产线(也称为Sendzimir生产线);③无氧化-还原型生产线(也称为改良的Sendzimir生产线)。

(2)批量热浸镀铝 批量热浸镀铝一般采用溶剂法,即使用专用的助镀溶剂来清除钢材表面污物。在这种工艺过程中,工件首先经碱洗、酸洗进行脱脂除锈处理,清除工件表面上的污垢锈皮。然后在其表面浸涂助镀剂,形成一层完整无隙的溶剂薄膜,以保护工件表面不被氧化污染。当将包覆着这种溶剂薄膜的工件浸入铝液中时,溶剂膜自行脱除,工件显露出清洁的表面,并立刻为铝液所润湿并发生合金化,形成镀层。或用可去除工件表面氧化物的熔盐覆盖在铝液表面,当清洗干净后的工件浸入铝液时,先通过这层熔盐,这样就可得到洁净的表面与铝液发生反应。溶剂法热浸镀铝设备简单,工艺较易控制。

溶剂法可分为一浴法和二浴法。一浴法通常将溶剂放置于铝液的表面兼作覆盖剂;二浴法是将溶剂置于另外的容器中,工件先浸涂该溶剂后再进入铝液中镀铝。

溶剂法热浸镀铝的工艺流程为:

一浴法:碱洗→水洗→酸洗→水洗→助镀→烘干→热浸镀铝→冷却→后处理。(https://www.xing528.com)

二浴法:碱洗→水洗→酸洗→水洗→助镀→烘干→热浸溶剂→浸镀铝→冷却→后处理。

2.助镀方法

热浸镀铝所用的助镀剂,应该具有这样的一些性质特征:①在浸镀铝前,它能在钢铁表面形成连续完整且无孔隙的保护层;②在浸镀时,它能立即完全地自行从钢铁表面脱除,不妨碍铝液对相应表面的直接接触与浸润;③它对浸镀时可能出现的少量氧化物有吸附溶解作用;④脱离后的溶剂残留物不会对铝液产生污染或夹杂在镀层中。

助镀方法可分为以下五种:

(1)预镀金属法 在工件浸入铝液前,预先镀一层金属层来保护其活化表面。浸镀时,这一镀层首先被溶解掉,裸露出金属表面,再为铝液所浸镀。有研究者对08F冷轧钢板清洗后,先进行化学预镀铜后再热浸镀铝,得到了良好的镀层。法国专利提出可选用Cr、Pb、Ti、Co、Mn、Be、Cu、Zr等作为预镀金属。预镀金属法虽可得到良好的镀层,但工艺复杂,而且预镀的金属会污染铝液,影响镀层的质量。

(2)预涂非金属保护层法 此法是在工件浸镀前,在其表面涂上有机物质,它可以在镀铝的高温下烧掉或蒸发掉,从而露出纯净的基体与铝液反应。主要采用甘油、烷基胺类、亚麻油、石蜡、乙二醇等有机物来保护和活化基体表面。这种方法虽然工艺简单,但较易产生漏镀现象,镀层质量往往不理想。

(3)表面钝化法 此法是将净化的工件表面在强氧化性介质中瞬间钝化,形成钝化膜,以隔绝空气中的氧化性气体与基体表面的接触,保护基体表面。钝化膜在浸镀时极易被熔融铝还原,有利于合金层在基体表面生长。有研究表明,钢铁制件在质量分数为3%的CrO3水溶液或质量分数为0.37%的NaNO2、0.015%的K2MnO4组成的水溶液中钝化处理后,热浸镀可得到良好的镀铝层。表面钝化法虽然工艺简单,但要求铝液温度高,浸镀时间长,钝化处理要求严格,易产生漏镀现象。

(4)熔融溶剂法 此法是使净化的工件表面在镀铝前,预先在表面上黏附一层含有氟化物(碱金属或碱土金属盐)的熔盐层,在工件热浸镀铝时,此熔盐层可增强钢表面的活化作用,提高铝对钢表面的浸润作用。这种方法分为两种处理方式:一种是先在工件表面黏附溶剂再浸镀的二浴法;另一种是将溶剂覆盖在液态铝表面,使工件穿过此溶剂层再浸镀的一浴法。二浴法溶剂通常采用NaCl、KCl、AlF3和NaAlF6混合溶剂。一浴法溶剂通常由氯盐(NaCl、KCl)及氟盐(AlF3、NaAlF6、Na2SiF6)混合组成,并使混合盐的熔点在镀铝温度以下。二浴法工艺复杂,需要两个高温炉和锅体,耗能大,但对熔盐的成分无过分严格的要求,选择范围较大。一浴法的优缺点与二浴法恰好相反。熔融溶剂法虽较易获得良好的镀铝层,但熔盐产生的含氟蒸汽对工作环境会造成严重的污染。

(5)水溶液助镀法 工件经水溶液助镀并干燥后,其表面可保留一层保护性盐膜,它可保护并活化工件表面,并在浸镀时提高铝液对基体的镀覆能力,从而获得良好的镀铝层。有关水溶液助镀剂的配方较多,有报道介绍,采用氟钛酸钾或氟锆酸钾水溶液助镀可获得良好的铝镀层。有研究者采用由一定比例的K2ZrF6、KCl和LiCl组成的饱和水溶液作为助镀剂,也获得了很好的效果。水溶液助镀法热浸镀铝与溶剂法热浸镀锌相似,工艺简单,成本低廉,污染小,所得镀层质量好,具有其他助镀方法无法比拟的优点。

3.覆盖溶剂

在热浸镀铝生产过程中,铝液表面必须进行有效的保护,以防止铝液氧化或影响镀层质量。保护的方法有气体保护法和溶剂保护法。前者需要专门的制气设备,耗资大;后者简便易行,费用低廉,适用于小规模生产。有关覆盖溶剂的报道很多,一般认为采用碱金属氯化物或其与碱金属氟化物的混合盐来覆盖铝液效果较好。有文献提出,可采用往铝液中添加抗氧化合金元素的方法来代替覆盖溶剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。