由于废液的种类不同,成分差别很大,特别是钝化液含有毒性大、污染严重的六价铬离子,所以处理也比较复杂。鉴于上述情况,一般生产厂都是先将废液分类集中,然后再统一处理。

1.脱脂废液的处理

热浸镀锌产生的脱脂废液通常是含有较多油污、灰垢及浮渣等的废碱液。一般处理方法是抽出废碱液,过滤使油水浮渣分离,处理后的碱液可用来中和废酸液。

2.酸洗废液的处理

酸洗液在长时间酸洗工件后,由于溶液中铁离子含量过高,再往里添加新酸也无法酸洗工件,此时酸洗液就必须废弃。故所谓的废酸是指经过酸洗使用而使酸的含量降低、铁盐的含量增加,从而使酸洗能力不能满足生产速度或质量要求的酸洗液。这时溶液里仍可能含有wHCl或wH2SO4为4%~10%的酸,也含有wFe为20%或者更多的铁盐。所谓的酸洗废水,主要是指用来冲洗酸洗后工件表面酸洗残液的用水,若重复使用,其中也含有一定量的酸或铁盐。

失效的酸液因酸洗使用的酸不同,其处理的方法也不同。现在常用的酸洗液有两种,即硫酸和盐酸。由于其工艺条件和铁盐性质不同,所采用的处理方法也不同。

(1)硫酸酸洗废液的处理 失效的硫酸酸洗液含有一定量的硫酸和硫酸亚铁,经过处理后的硫酸仍可以继续使用,或回收利用其中的酸和铁盐,用作其他行业的原料。

1)采用自然结晶降铁法 将废酸泵入储存槽中,放置冷却,这时将有一部分铁钒-硫酸亚铁水合物(FeSO4·7H2O)析出。铁钒的析出从溶液中带走了大量的水,使铁含量降低,酸含量升高。这时再加入一小部分硫酸,使已达到平衡的Fe2++SO2-4+7H2O ⇌

⇌ FeSO4·7H2O反应向右移动;进一步降低Fe2+含量,这时将固态的FeSO4·7H2O分离,液态的酸液仍可继续用于酸洗。而FeSO4·7H2O则可以作为副产品利用。

FeSO4·7H2O反应向右移动;进一步降低Fe2+含量,这时将固态的FeSO4·7H2O分离,液态的酸液仍可继续用于酸洗。而FeSO4·7H2O则可以作为副产品利用。

2)采用浓缩结晶法分离酸液。此种方法与1)类似,但是不再加酸,而是采取蒸发去水使FeSO4·7H2O析出。其大概流程是将废酸液在真空减压下加热脱水,然后降温,使其中的铁盐以FeSO4·7H2O结晶并析出分离,从而使残液中的酸含量增加一倍(wH2SO4从10%上升至20%),可以继续用于酸洗。

3)用于生产铁钒。加热废酸,边蒸发水分,边加入铁屑,使废酸中的酸转化为铁盐,获得硫酸亚铁作为工业原料使用。

4)扩散渗析法回收酸洗液。利用浓差扩散和离子交换树脂膜对特定离子透过的选择性,可以使盐类(Fe2+、SO2-4)和水(H+)彼此分离,这样可以获得能用于酸洗的溶液和含铁盐较高的溶液,后者可用于生产硫酸亚铁或进一步处理。

5)直接中和法。将废酸直接与中和剂(如石灰乳、电石渣)混合。通过中和及氧化反应,中和其中的酸,使二价铁离子氧化成三价铁离子,并使其中的铁离子和硫酸根离子以化合物的形态析出。然后将pH值调至7,沉降后的水可以排放。此种方法目前已很少使用。

(2)盐酸酸洗废液的处理 由于盐酸酸洗时产生的铁盐在水中溶解度较大,所以处理的方法与硫酸酸洗废液处理时有所不同。

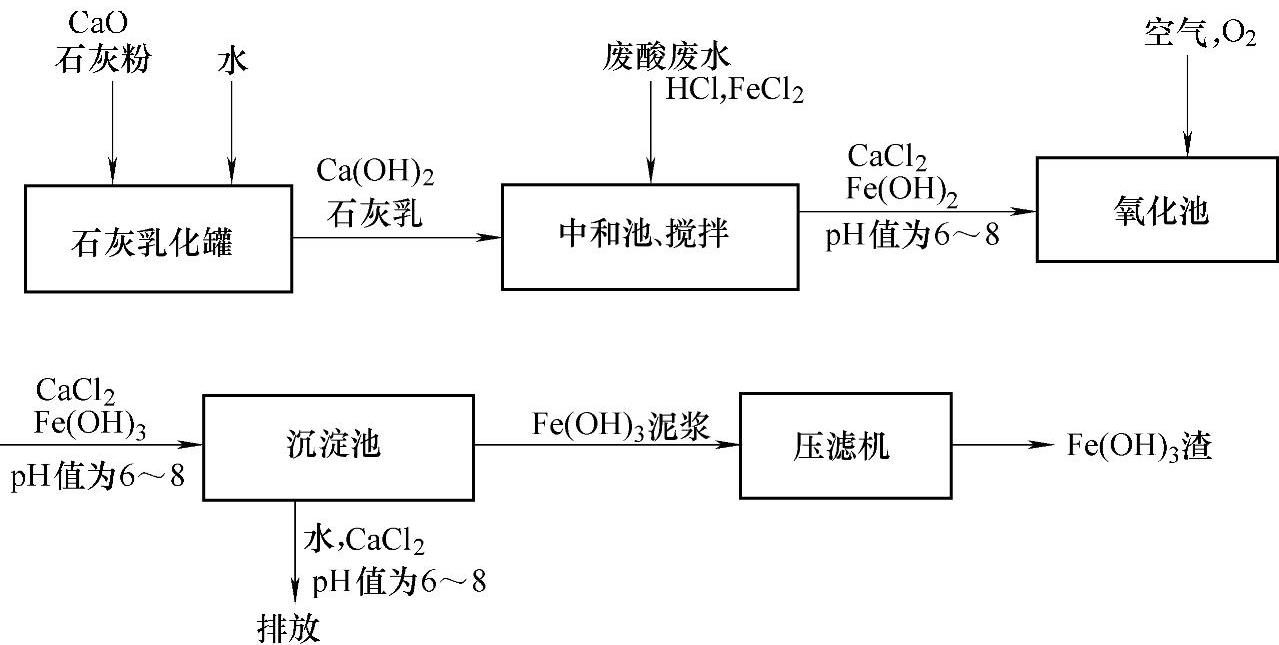

1)中和法处理。此种方法是将废酸直接与中和剂混合,进行中和反应。再加入氧化剂或空气搅拌,使其中的铁最终以Fe(OH)3的形式沉淀,然后经过沉降分离,将清水排放。废酸处理流程如图8-7所示。

利用石灰[Ca(OH)2]中和废酸中的残留酸(HCl),并使铁盐转为Fe(OH)2,利用空气

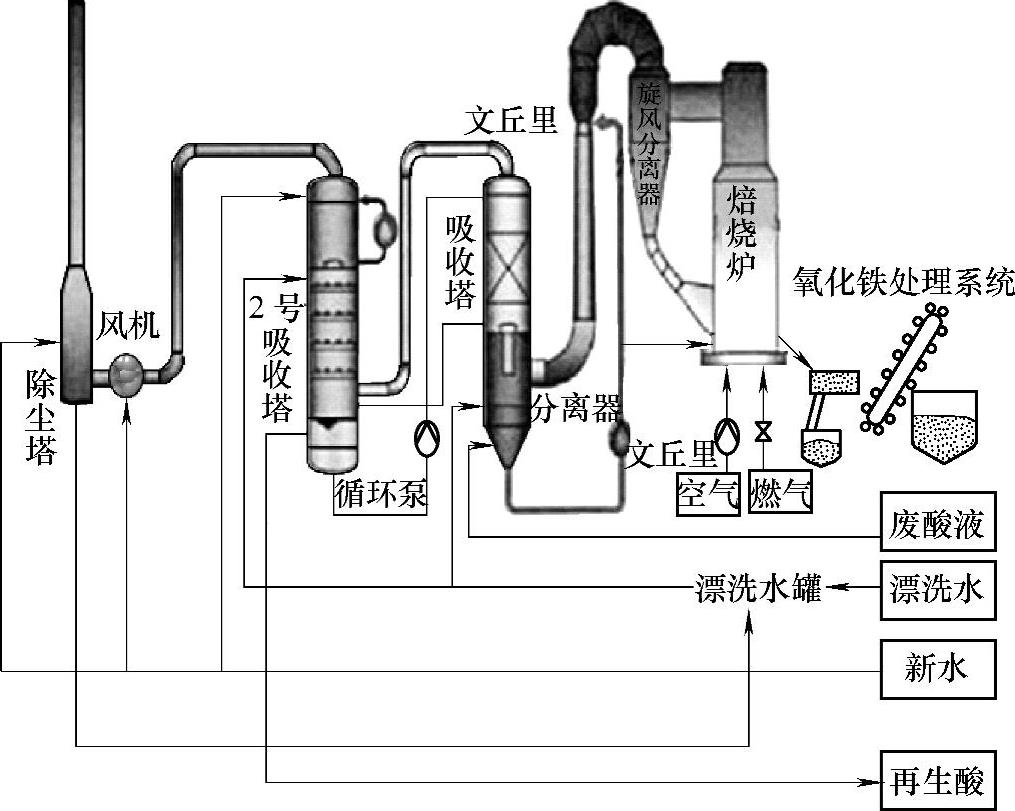

图8-8 流化床酸再生法工艺流程

流化床酸再生法工艺流程如图8-8所示。首先将废酸储罐中废盐酸用泵抽至预浓缩器(文丘里管)中,然后通入焙烧炉中的热气,在预浓缩器中一部分废酸液被汽化。经预浓缩而剩下的酸液,继续被浓缩。被预浓缩的酸液,通过一个配料装置导入焙烧炉中的流化床。在850℃下水被汽化,导致上述反应的发生。在流化床中生成氧化铁颗粒会逐渐变多、变鼓风将不易沉淀的Fe(OH)2生成易于沉淀的Fe(OH)3,然后沉淀并压成干渣。排放水达中性(pH值为6~8),不混浊,无毒。主要的化学反应为

2HCl+Ca(OH)2→CaCl2+2H2O (8-1)

FeCl2+Ca(OH)2→CaCl2+Fe(OH)2 (8-2)

4Fe(OH)2+O2+2H2O→4Fe(OH)3↓ (8-3)

2)热水解法/焙烧法。此方法可分为流化床法和喷雾焙烧法,在焙烧炉中,高温下通入水蒸气,发生如下反应:

4FeCl2+4H2O+O2→8HCl+2Fe2O3

图8-7 废酸处理流程

大。而较细的氧化铁粉会随着废气进入除尘器中收集,并继续回到流化床中,被酸液湿润并逐渐变粗,这种氧化铁可以作为制作磁性材料的原料。经除尘器净化后的炉气进入预浓缩器,与酸液进行热交换并放出热量。含有HCl的焙烧炉气,经预浓缩器后进入吸收塔,HCl被水吸收形成再生酸。经冲洗水吸收后排出的废气通过烟囱排入大气。

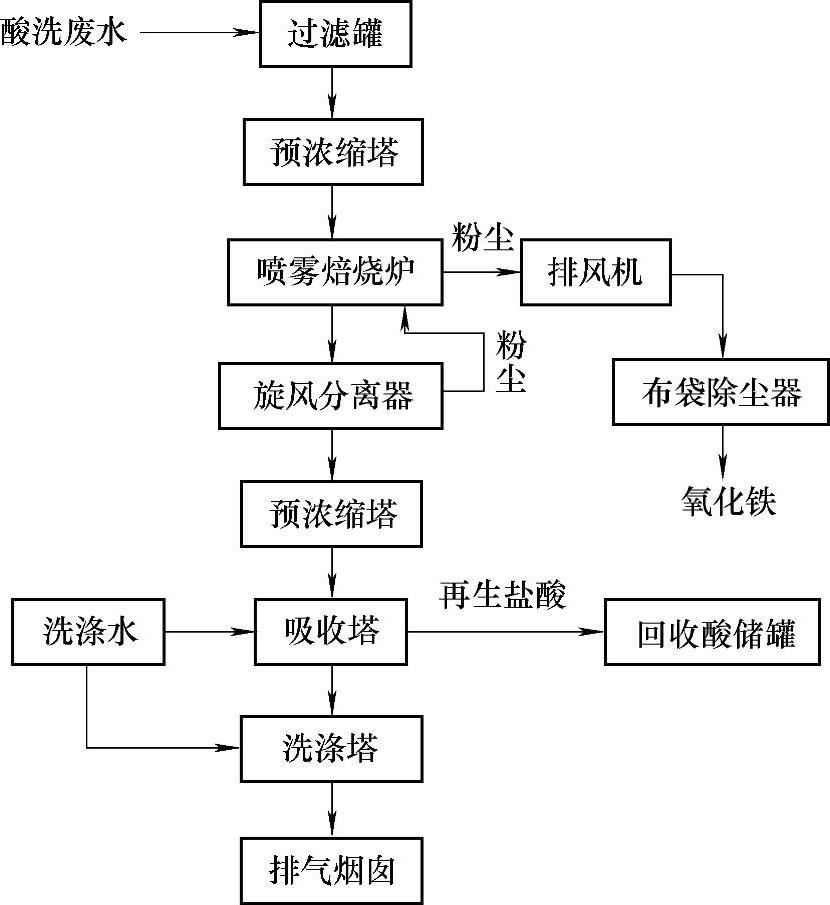

喷雾焙烧法工艺为:在喷雾焙烧反应室中,FeCl2与H2O的高温水解反应是在约450℃下进行的。先将废酸导入到文丘里预浓缩器中,在这里,从反应室里来的热气与废酸液经热交换,废酸液被浓缩。浓缩物直接喷射到燃烧室中。燃烧的热气使得小液滴蒸发,根据上述反应,FeCl2与空气中的水蒸气和氧气反应转化为氯化氢和氧化铁。氧化铁一部分落到炉底,另一部分经旋风分离器与氯化氢气体分离后进入喷雾焙烧炉底部,再经排风机排入布袋除尘器后进入粉料仓收集。经旋风分离器分离后,含有氯化氢的气体流进入预浓缩塔,在这里,气体冷却后从塔底部排入到吸收塔顶部。吸收塔顶部喷射的洗涤水可将气体中的氯化氢吸收,在塔底可回收盐酸。盐酸酸洗废液处理喷雾焙烧再生工艺流程如图8-9所示。喷雾焙烧法得到的氧化铁为微米级的红色粉末,品位较好,但易造成粉尘污染,而流化床法得到的是毫米级的铁球,不存在该问题。对环保要求非常严格的欧美国家普遍采用流化床法。流化床酸再生技术经济效益显著,值得在金属制品行业废酸处理中广泛应用。

图8-9 盐酸酸洗废液处理喷雾焙烧再生工艺流程(https://www.xing528.com)

3)离子交换/酸阻滞法。其基本原理是:当废酸经过离子交换树脂床时,树脂对酸进行吸附,相应的盐能顺利通过,在用水反冲洗的过程中,吸附的酸被重新释放出来,从而实现了酸和相应的盐的分离。该方法成本低,操作简单,可靠稳定,性能较好,广泛应用于酸洗废水的提纯。N.Y.Ghare等报道了使用一种阳离子交换树脂LE-WATIT-K6362,能够很好地去除酸洗废水中的铁离子。研究表明,随着树脂床的高度(树脂的体积)和接触时间的增加,硫酸的再生量增加;再生盐酸需要的树脂体积要小于硫酸所需的体积。李秀芝使用一种强碱性阴离子交换树脂床,对两组含酸及其相应盐的废液(FeSO4- H2SO4和ZnSO4-H2SO4)进行处理,酸和金属的再生率分别可达85%和95%以上,估算出酸的再生利用能节省生产用酸的68%费用。

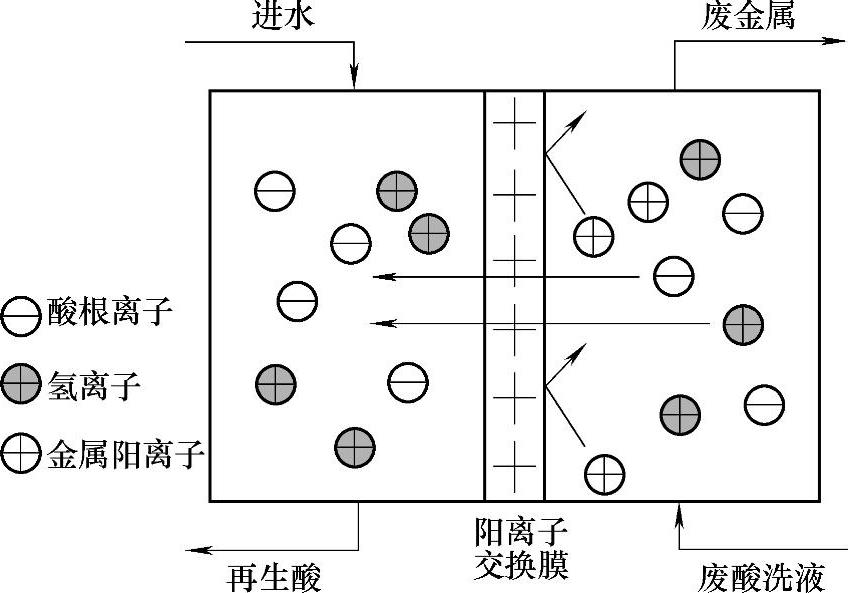

4)膜技术。膜技术使用一种选择性半透膜,它只允许所选择的的物质通过,较小的水分子依次通过半透膜,而较大的溶质分子则被截留下来。用于再生废酸的膜技术包括扩散渗析(diffusion dialysis,简称DD)、膜蒸馏(membrane distillation,简称MD)、双极膜电渗析(electrodialysis with bipolar membranes,简称BMED)、离子交换膜(ion-exchange mem-branes)、膜电解(membrane electrolysis,简称ME)等。膜技术可以再生HCl以及其他混合酸(如HNO3/HF、H2SO4/HCl、H2SO4/HNO3)。膜技术具有明显边界大的接触面积、设备占用空间小、无须添加化学药品等优点。该技术简单、有效、可持续,其投资仅为焙烧法的1/4左右。

到目前为止,扩散渗析应用比较成功和普遍的领域为再生钢铁行业酸洗废液中的HCl以及回收钛白粉生产中的H2SO4废液。扩散渗析是一种经济的膜技术,扩散渗析处理酸洗废水的原理如图8-10所示。但它只能将Fe(Ⅱ)从Zn(Ⅱ)中分离出来,Zn(Ⅱ)可与酸一同迁移,酸因而受到了污染。尽管如此,扩散渗析由于操作简单,维护成本低,设备占用空间小,能耗低,化学药品消耗少,水耗低,投资回收期短,仍然是一种最佳的可用技术。对废酸进行处理,可避免膜受到污染,其使用寿命可达3~5年。膜蒸馏是一种从工业废酸中再生HCl的很有前途的技术,盐被阻挡在料液中,馏出液是纯的盐酸,可得到有用的产物:纯水、盐酸、从过饱和料液中结晶出的盐。双极膜电渗析是在直流电场作用下,双极膜界面层内水解离生成H+和OH-,H+与透过阴膜的Cl-结合生成酸,OH-与金属离子生成碱,这样在不引入新组分的情况下,实现将盐转化成相应的酸和碱。双极膜电渗析具有高效、节能环保、操作简便等特点。

图8-10 扩散渗析处理酸洗废水的原理

M.F.SanRoman等报道了一种处理酸洗废水的复合式膜工艺,先通过液体薄膜渗透萃取技术,得到高浓度的FeCl2残余液、HCl与ZnCl2的混合溶出相;然后应用扩散渗析进一步分离混合溶出相,可以得到再生酸。M.Tomaszewska采用膜蒸馏,发现水蒸气和HCl都是通过疏水孔道迁移的,研究了影响通过疏水膜的HCl流量以及HCl再生的可能性的三个因素:料液与馏出液之间的温度梯度、料液成分、馏出液中酸浓度。GaborCsicsovszki等报道了一种将阳离子交换技术与膜电解相结合的复合技术,可从热浸镀锌废酸中选择性回收Zn和Fe。先用阳离子交换处理分离酸洗废水中大部分组成物(Fe和Zn),然后在一个特殊的膜单元中电解制取酸和金属。得出阴极沉积铁的条件是:阴极材料选用镍电极,pH值控制在1以上。

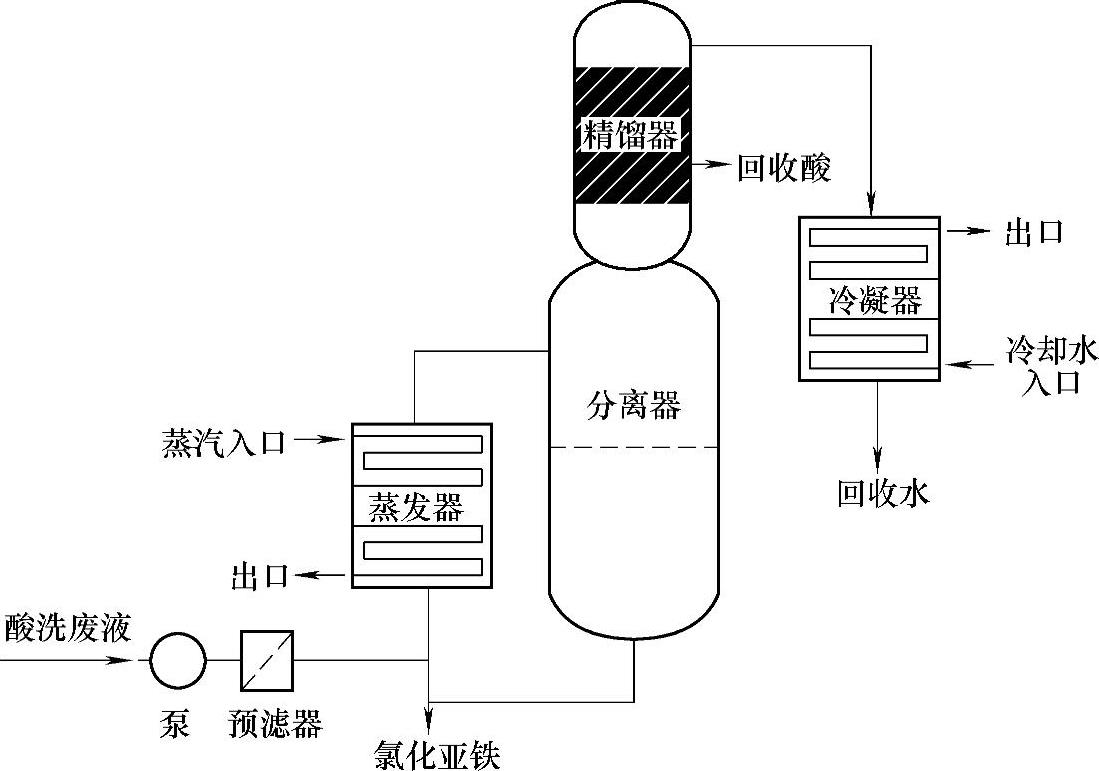

5)蒸馏法。蒸馏技术再生盐酸装置如图8-11所示。其基本原理是:利用HCl易挥发且易溶于水的特性及FeCl2在溶液中溶解度的规律,将废酸加热至一定温度,HCl和水蒸发,经冷凝器冷凝得到再生盐酸;剩余饱和溶液经冷却浓缩使FeCl2结晶析出,再经分离获取FeCl2晶体,可用作化工原料。有企业采用真空低压蒸馏方式,提取出了60%(质量分数)以上的稀盐酸和30%(质量分数)左右的氯化铁和氯化亚铁,每年可从6万t废酸中产出1.8万t的FeCl2新产品和4.1万t的稀盐酸。

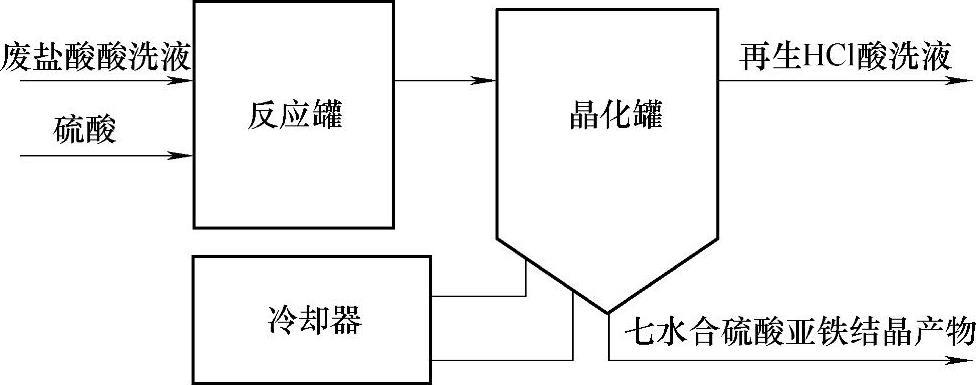

6)硫酸再生处理盐酸法。硫酸再生处理盐酸工艺如图8-12所示。先将硫酸添加到含有氯化亚铁的废盐酸酸洗液中,硫酸与氯化亚铁反应生成氯化氢和硫酸亚铁。然后将温度降到0℃以下,FeSO4·7H2O结晶,释放出游离酸,通过改变结晶温度来控制再生酸中硫酸盐的浓度。虽然再生酸中的硫酸盐会对酸洗特性有一定影响,但通过调整酸洗条件可以达到与纯盐酸一样的酸洗速率和表面质量。

图8-11 蒸馏技术再生盐酸装置

在处理热浸镀锌盐酸酸洗废水的技术中,中和/沉淀法简单、有效,但不能再生利用酸和金属,化学品的使用量大,固体废物量多且容易产生二次污染。焙烧法工艺成熟,但设备投入大,占用空间大,能耗高。离子交换树脂及膜技术对于处理含铁盐浓度高的盐酸废酸,仍存在较大的维护及更换成本的问题。而低压蒸馏及硫酸再生盐酸法在国内外热浸镀锌企业已有实际应用,具有较大的推广应用前景。

图8-12 硫酸再生处理盐酸工艺

(3)酸性废水的处理 酸性废水是指用于酸洗工艺后进行清洗的用水及清洗工艺池地面的废水等。该废水中的酸、盐含量都比较低,一般可与脱脂废水混合搅拌,或采用废酸的中和氧化处理工艺。处理后的废水可用于配制新酸溶液。

(4)铬酸盐钝化废液的回收与处理

1)铬酸盐钝化废液的回收。对含有六价铬的钝化废液,由于六价铬的毒性大,不允许稀释排放,可利用阳离子交换树脂对其中的六价铬化合物回收利用。在钝化液中,六价铬是以CrO2-4和Cr2O2-7的阴离子形态存在的,而溶液中的三价铬是以Cr3+的形态存在,同时溶液中还可能含有Fe2+、Zn2+等阳离子。因此,利用阳离子交换树脂吸附阳离子而不吸附阴离子的特性,使废液通过强酸性阳离子交换树脂,就可以将CrO2-4和Cr2O2-7与其他阳离子分离,重新用于钝化溶液中。其他部分的溶液则可以另行处理。

2)铬酸盐钝化液的处理。一般铬酸盐钝化液的处理分两步进行。

第一步:Cr6+离子的还原。通常是在废液中加入还原剂,如硫酸亚铁、亚硫酸氢钠等,发生如下的还原反应:

3Fe2++Cr6+→Cr3++3Fe3+ (8-4)

或3SO2-3+2Cr6+→2Cr3++3SO2-4 (8-5)

第二步:将Cr3+从溶液中分离出来,使排放水中的Cr3+含量符合排放标准。

除去Cr3+的方法是加入石灰乳中和沉降。在废液中加入石灰乳后,和Cr3+共存的Fe2+、Fe3+和Zn2+也同时析出,其化学反应如下:

Cr2(SO4)3+3Ca(OH)2→2Cr(OH)3↓+3CaSO4↓ (8-6)

Fe2(SO4)3+3Ca(OH)2→2Fe(OH)3↓+3CaSO4↓ (8-7)

FeSO4+Ca(OH)2→Fe(OH)2+CaSO4↓ (8-8)

ZnSO4+Ca(OH)2→Zn(OH)2↓+CaSO4↓ (8-9)

反应后的废液经沉降过滤,滤液能达到国家排放标准。

(5)磷化液的处理 热浸镀锌磷化处理时产生的磷化废液有害于环境,必须经过处理。其处理方法是用石灰乳进行中和沉降分离。在废液中加入石灰乳后,首先中和废液中的游离磷酸和酸式磷酸盐。当溶液转为碱性后,石灰乳与磷酸根(PO3-4)、氟离子(F-)或可能含有的Fe2+、Zn2+进行反应,生成不溶性的沉淀,再进行沉降、过滤,将固态物质分离出来。滤液可以达到国家规定的排放标准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。