550 ℃退火2 h 与80 道次轧制样品的拉伸曲线如图4 所示。由应力-应变曲线可以看出,经过550 ℃退火2 h 后的6061 样品屈服应力为(72.1 ±5.6)MPa,而经过80 道次异步轧制之后,样品屈服应力达到(143.0 ±7.5)MPa,相较于未变形的样品提升了2 倍。550 ℃退火样品的均匀延伸率高达(22.43 ±1.1)%,而80 道次异步轧制之后的样品,均匀延伸率下降至(14.3 ±0.8)%。前者的屈强比约为0.4,变形样的屈强比达到0.7,屈强比在一定的程度上可以与加工硬化指数与延伸率相关,从而表征材料冷成型性能[19]。不太大的屈强比可以表征材料在较大载荷时表现稳定,随着载荷增加,材料发生明显的变形,而非直接断裂。Mahesh[20]在对6061 铝合金进行多向轧制时,当10%变形量下,材料强度由初始状态的63.37 MPa 只增加到87.65 MPa,而采用同等轧制工艺下,在同等变形量下,6061 铝合金经80 道次异步变形后强度提升的幅度远远大于上述结果。而Jiang 等[21]通过对纯铝板材进行异步轧制来研究异步轧制对材料强度的影响,结果表明当变形量达到30%时,材料屈服强度由原始材料的100 MPa增加到250 MPa,强度的提高率为2.5 倍,但是延伸率由初始的17%陡降到4%左右,下降率为76.5%,而经过80 道次异步轧制之后,材料屈服强度提高的幅度可达2 倍,而延伸率的下降率为36%。

图4 550 ℃退火2 h 与80 道次轧制样品的工程应力-应变曲线

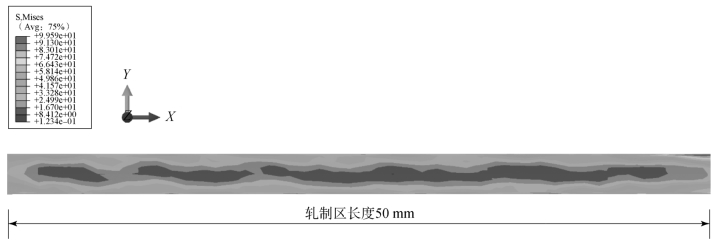

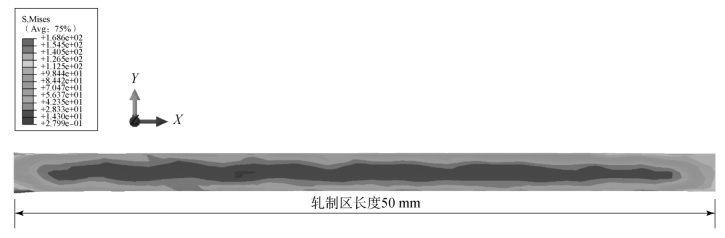

80 道次异步轧制之后的样品表现出了较强的加工硬化效应,工程应力-应变曲线体现了典型的强化特性[22],而屈服强度的提升可以归结于上下辊滚速不同导致的额外的剪切力的产生[21]。为了进一步研究多道次轧制对于6061 板材的应力分布,以及异步轧制所带来的上下轧辊速度不一致的影响,有限元模拟5 道次(40 道次试验轧制)和10 道次(80 道次试验轧制)的结果如图5 和图6 所示。从图5 和图6可以看出,轧件厚度方向上等效应力从表面向心部逐渐削弱,随着道次的增加,应力峰值逐步向轧件表面集中。实验结果表明,对于相同压下量,多道次完成轧件的屈服强度比单道次完成的提高了18.3%(由120 MPa 提升至142 MPa),这说明通过多道次滚轧,轧件表面残余应力得到强化,进而增加其表面硬度,进一步提高了轧件的强度及其抗疲劳性能。另外,由于该轧制过程为异步轧制,其使得轧件上下两侧变形程度不一致且随着道次数的增加而愈发明显,因此,如图6 所示,轧件上下表层的应力在完成10 道次的滚轧后(实验轧制80 道次)出现分布不均的现象,即上表层的残余应力区域略大于下表层。

图5 轧制5 道次后(实验轧制40 道次)轧件厚度方向上等效应力分布

(https://www.xing528.com)

(https://www.xing528.com)

图6 轧制10 道次后(实验轧制80 道次)轧件厚度方向上等效应力分布

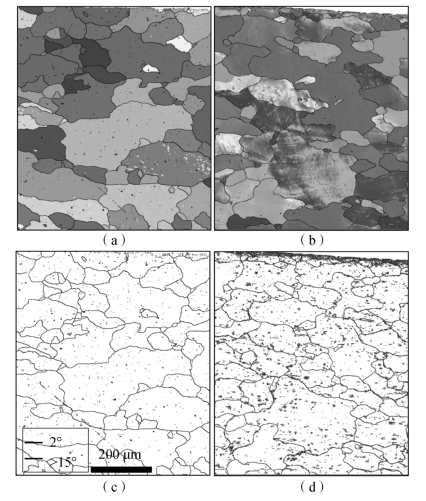

图7 所示为550 ℃退火2 h 与经过80 道次轧制后的电子背散射衍射图(EBSD)和晶界分布图。EBSD 图铅锤方向为轧制样品的厚度,水平方向为轧制方向,按照比例尺,整个样品沿竖直方向大约760 μm,沿表面向中心扫略,并且本实验小角度晶界取值为2°。由图中可以看出,样品在初始退火状态晶粒呈现等轴状,由粗大和细小晶粒组成,细小的晶粒为退火再结晶组织,粗大的晶粒为经过长大的晶粒,在初始样品的晶界分布图像中可以看出,整个板料沿厚度方向表现晶界分布均匀,材料呈明显的大角度晶界分布,小角度晶界较少。而经过80 道次轧制后的样品,由于变形量较小(10%),且每道次平均压下量极小,所以根据有限元模拟结果,应力主要分布在表面及靠近表面的区域。在EBSD 的取向分布图上,晶粒的变化较初始退火样并未有明显的改变或者细化,但在晶界分布图中可以明显发现,在样品表面处呈现较多的小角度晶界分布(图中蓝色线条),呈现出较厚的一层致密的小角度晶界层(dense LAGB layer)。

本次80 道次6061 异步表面轧制结果并未表现出类似于其他表面处理工艺[14]如表面机械研磨处理(SMAT)和表面机械碾压(SMGT)工艺制备晶粒大小梯度的样品,而在一些大塑性变形如异步轧制过程中,晶粒的剧烈细化又与变形路径有关[23]。在80 道次轧制中,总的较低的变形量导致了晶粒变形的不充分性,以至于沿厚度方向(从表面到中心区)并未产生明显的晶粒尺寸梯度。但图4 中屈服强度的显著提高(两倍于初始退火样品)可归结于大量的小角度晶界的产生来阻碍位错在塑性变形过程中的滑移。6061 属于FCC 金属,在室温下主要变形机制以滑移为主,由图7 可以看出6061 经80 道次轧制后晶粒在几十到几百微米不等,远大于产生晶界滑移来提供变形方式的临界晶粒尺寸[24]。同时,较大的晶粒可以为位错的交互作用、位错缠结并最终形成小角度晶界[25,26]提供场所,而内部较大尺寸的晶粒也为位错滑移提供足够的空间来完成加工硬化阶段,从而保持塑性未剧烈下降。

图7 AA6061 铝合金的电子背散射衍射图谱(EBSD)及晶界分布

(a),(b)550 ℃退火2 h 样品;(b),(d)经过80 道次轧制后的样品(水平方向为轧制方向,垂直方向为板料厚度方向)

研究得出[27,28],晶界可以扮演阻碍位错运动的角色,使得位错在晶界处堆积,从而需要更大的应力来驱动位错跨越晶界继续滑移,从而提高材料强度。Bay[29]指出,在低应变条件下,纯铝冷轧样品会在几何必须位错(GNDs)作用下将晶粒细分为许多亚结构的位错胞块(cells block)。本实验下80 道次轧制样品的小角度晶界强化作用可以用Liu 等[28]在对对称小角度倾转晶界的研究中得出的小角度倾转晶界可以形成<100 >位错六角网状结构来弱化位错的运动,并阻碍位错的滑移类似来解释材料的强化机理。6061 板材在室温下80 道次异步冷轧之后,在表面形成较为致密的小角度晶界层,对材料起到强化作用,这种由表面到中心的小角度晶界不均匀分布,我们将其命名为亚晶界梯度结构,在表层小角度晶界的强化作用下,6061 样品的强度呈2 倍提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。