所谓锌锅的正常或安全运行,是指使用过程中,锌锅内壁的稳定腐蚀速度小于4mm/a。如果认真做好热浸镀锌炉和锌锅的设计与制造,并特别注意加热和运行中的温度测量及控制,那么运行过程中一般无须对锌锅进行专门的检查,根据使用时间和产量决定更换期限就可以了。

1.锌锅的加热与控制

除了镀锌炉和锌锅结构设计、加热升温熔锌规范等影响锌锅寿命外,运行中锌锅的加热与控制方法对锌锅使用寿命也有重要的影响。为了方便讨论这一问题,在此引入加热强度的概念。所谓加热强度是指热源在单位时间内向单位面积锅壁提供热量的多少。若提供的热量总额一定,所花的加热时间越长或受热面积越大,则加热强度越小;反之,则加热强度越大。

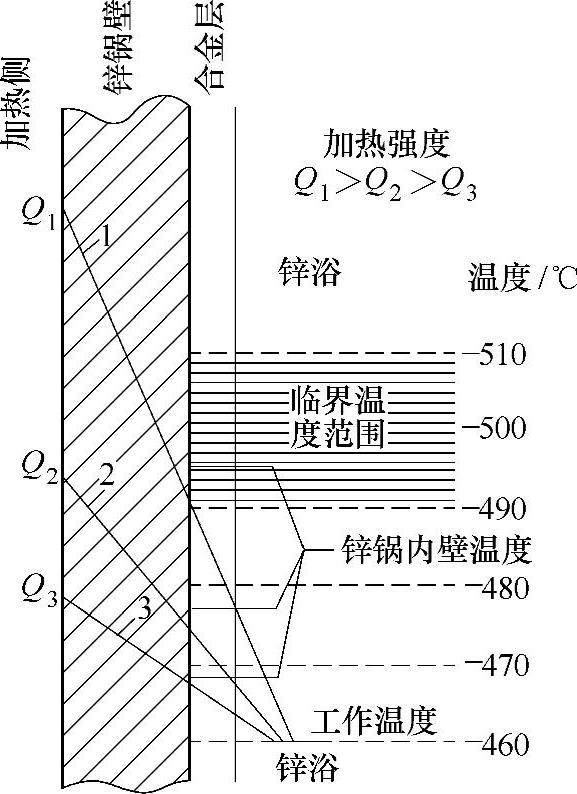

热源通过锌锅壁向锌液输入的热量和锌液加热工件、锌液面散热等输出的热量之间处于某种动态平衡状态,则锌液相应处于某一温度。只有这种动态平衡处于一种合适的状态,锌液才能保持所需要的温度。热源加热锌锅时,锌锅的内外壁之间会产生一个温度梯度,这是进行热传输所必需的。这个温度梯度与加热强度及钢的传热系数之间存在一个函数关系。钢的传热系数在一定温度范围内变化不大,如果将其视作常数的话,锌锅壁的温度梯度与加热强度之间就是一个正线性函数,如图6-5所示。加热强度增大时,会使锅壁温度梯度加大,锅内壁温度提高。

图6-5 加热强度、锅壁温度梯度与锌浴温度之间的关系

1—临界温度分布曲线 2、3—可以接受的温度分布曲线

锌液与锌锅内壁接触并发生反应,因反应侵蚀而会使锌锅壁的有效厚度减薄,反应最剧烈的温度范围为490~530℃。因此,加热锌锅时,应使锌锅内壁任何局部点的温度都低于这个温度范围。降低加热强度,锌锅内壁及附近的锌液温度也会降低,与锌锅工作区之间的温差就会减小。

锌锅内壁的温度越均匀越好,并且任何局部点都必须低于490℃,这是人们所希望的。虽然锌锅内壁温度通常不能直接测量出来,但是如果这个温度经常处于或高于临界温度,可以从生成的锌渣数量增加而显示出来。锌渣除来自锅内工件和锅壁上飘离出来的ζ晶粒外,锅内壁的铁通过铁锌合金层扩散进入锌浴与锌反应也会形成。铁在锌液中的饱和度为0.035%(450℃时),过量的铁将使ζ晶粒长大,扩散进入锌浴的铁的量取决于锅内壁温度。当形成的锌渣突然增多而没发现其他原因时,基本可以肯定是由于锅壁与铁锌合金层界面温度太高所致。建议用图表画出每周锌渣产出数量(虽然每周的锌渣量会有所变化,但每4~6周的平均值误差就不会太大),当锌渣量有增加的趋势而没有发现其他原因时,可以说明内锅壁的温度高于临界值,锌液侵蚀锌锅的程度大于正常情况。

生产实践中为了提高生产率常希望提高锌锅的加热强度,甚至使锌锅在临界的加热强度下运行。这样就必须首先了解锌锅允许的临界加热强度是多少,即锅内壁不产生严重侵蚀时,锌锅内壁单位时间内每平方米面积所允许的最大传热量。这个热量通过临界锅内壁温度490℃与锌液的温差,以传热系数α=698W/(m2·K)向锌液内传输。为了保持锌浴温度恒定,需要补偿的热量包括:提高工件的温度达到锌温所需要的有效热量、锌浴表面的散热、熔化添加锌锭所需的热量。锌浴恒温时,输入的热量与锌液所吸收的热量达到平衡条件;再根据锌浴的温度和液态锌与钢的热参数,计算出不同锌浴温度下浸入工件的产量。通过改变锌浴温度、产量(或锌锅供热量)的计算和对比可以得出如下结论:

1)高锌液温度下的高产率不可避免地导致锌锅在临界的加热强度之上运行,造成锌锅很快损坏。

2)在正常的锌锅侵蚀速率的限制下,较高镀锌温度下获得的产量低于较低镀锌温度的产量。

3)增加产量使有效热量与供热量的比率明显增加。

由以上可见,在锌锅运行过程中,控制每小时最大的产量和合适的锌浴温度是避免锌锅被过快侵蚀的唯一方法。在整个生产期间内,每小时和每批浸锌的工件重量都应尽量均衡,不能仅仅检查和控制每班或每天的总产量,以避免发生产量集中在其中某一段时间而使锌锅过负荷的现象。(https://www.xing528.com)

实践中要使锌液温度尽量降低,同时要限制对锅壁的加热强度,以减少锌液对锌锅内壁的侵蚀。但最低锌液温度取决定于每次浸入的最大工件量。太低的温度会使溶剂沸腾时间过长,从而降低了产量,镀层也会过厚。一般情况下,锌浴温度保持在445~460℃较为合适。

在正在加热的锌锅中,锌液是不断对流的,它沿加热的锅壁表面向上流动,靠近锌浴表面时温度有所降低从而转向流入锌锅中间,再向下流。ζ晶粒由锌液带动会沉积在锌浴表面约100mm以下的锅壁上。如果这一主要由ζ组成的硬层逐步变得过厚,一定要小心地刮去。当向锌浴中添加锌锭时,由于固体锌锭与锌液的密度不同(分别为7.2g/cm3与6.6g/cm3),锌锭会沉至锌锅底部。干燥的锌锭比潮湿的锌锭下沉得快,因为锌锭上潮湿的水汽被加热汽化变为蒸汽,会使锌锭在锌浴中来回移动。当锌锭碰到锅壁时,会破坏起保护作用的铁锌合金层。

2.定期清除锌渣

锌锅投入运行后,锌渣会不断地产生。如前所述,锌渣主要来源于锌液与工件、锌液与钢锅壁反应作用生成的ζ颗粒。因此,锌渣量的多少与热浸镀锌的产量和热浸镀锌的工艺条件有关,与锅内壁的温度有关。ζ晶粒的密度只是稍微大于锌液的密度。ζ晶粒被流动的锌液带着,除部分附着在锌锅壁外,其余大部分最后会降落到锌浴的底部而形成锌渣。锌渣的厚度不应超过100mm,以避免被工件搅动,大量浮在锌浴中进而被工件镀层吸附,致使工件表面变得粗糙;锌渣层太厚也会使锌锅中锌浴的有效深度减小。必须防止锌渣长期、过量积聚。对一些锌锅穿孔漏锌事故的调查研究表明,穿孔与锌锅内壁锌渣过量积聚有关。锌锅内壁处积聚大量锌渣时,该处没有了锌液的对流,热量难以散失而使锅壁温度上升,造成该处锌锅内壁的腐蚀加速,如不能及时发现,将较快发展至穿孔。锌渣长时间积聚还会使锌渣牢固地黏附在锌锅壁上,增加清除难度。因此,锌渣层较厚时必须用捞渣器清出锌渣。清渣的间隔时间视产量而定,通常为每周一次。工件的浸锌时间短,可以减少锌渣的形成。

3.短期停止生产时对锌锅的处置

洁净的锌浴表面其热损失约为54000kJ/(m2·h)。短期停止生产时,例如,周末休息日、短期假日、设备检修等,整个锌锅要加盖保温性能良好的隔热盖,以减少热的损失;同时要减小对锌锅的加热强度,保持锌浴温度即可。有人认为,停产后降低锌液温度可节约能源,这种想法是片面的。短期停止生产期间,在加有保温性能良好的隔热盖的情况下,为了维持锌浴温度不下降所消耗的热量,与锌浴自行降温后再重新加热到正常镀锌温度所需热量之间的差别不是很大的。但是,锌浴温度降低时铁在锌浴中的溶解度会减小,过饱和的铁与锌反应析出细小的ζ晶粒。当升温时,ζ晶粒不能马上溶解而悬浮在锌液中,吸附在工件镀层上而使其表面粗糙。

另外,如果切断加热系统让锌浴自然降温,停止了相应的控制和报警系统,掌握不当,锌浴会因过度降温而凝固。

对于蓄热较大的耐火砖结构的镀锌炉,锌锅加保温盖后,一定要认真检查,以确保锌浴的温度不能升高太多。

4.锌锭和铝、铅的加入

按照锌的消耗,每一班或两班后必须向锌锅内添加等量的锌锭,不要数天后集中加入大量的锌锭,造成锌液温度较大波动。少量的锌锭可用人工加入,大量的锌锭必须用起重机或其他合适的机械。如果需要同时加入较多的锌锭,要沿整个锌锅长度均匀地加入。

锌浴中含铝可以减少锌灰的形成,使镀层外观光亮。铝在锌液中的最大质量分数不能超过0.02%。铝含量太少会使镀件的表面有黄色的色泽,铝含量太多则会造成漏镀和加快锌锅的侵蚀。锌铝合金要定期加入锌锅。

铅在锌液中450℃时最大的溶解量为1.2%(质量分数),铅的密度比锌大,加入过剩的铅会沉至锌浴底下。在纯锌浴中,加入铅并维持其质量分数在0.6%以上时,有利于锌渣沉入锅底。当铅锭放入锌液时,就会直接下沉至锌浴底部逐步熔化,绝大部分铅并没有溶入锌浴内,而是渗入锌渣层并积累在锌渣层以下,清除锌渣时一部分的铅会随锌渣带走。因此,向锌浴内添加铅最好采用定期分散加入细小铅粒的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。