热浸镀锌过程中工件浸入处理液或者熔锌后,液体应能在工件内外不受阻碍地自由流动,否则将会产生严重的质量问题。进排液孔道设计不正确,会导致镀层外观很差和部分区域漏镀,并会使耗锌增加,造成不必要的浪费。

合理设计热浸镀锌构件的进排液孔道的一些做法如下所述:

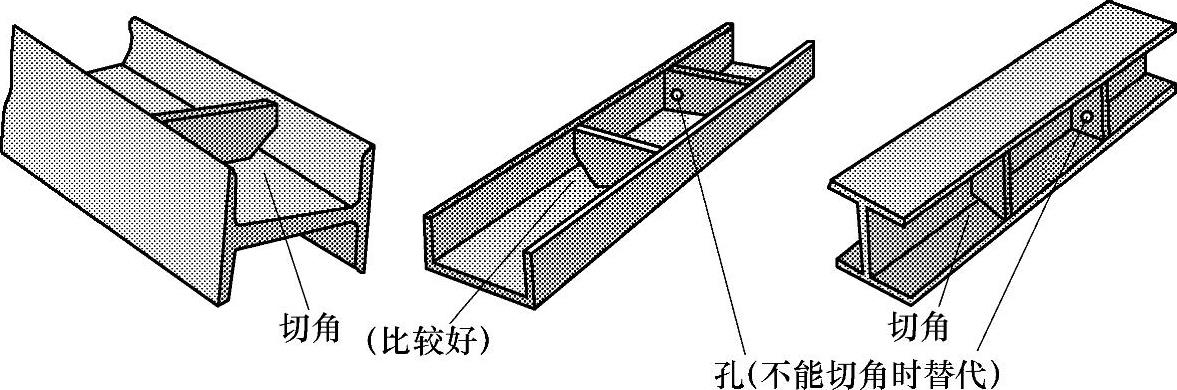

1)若采用支撑板,所有的支撑板在装配前应该至少切去边长20mm的角,以保证排液顺畅;如果支撑板不能切角,则应该在离连接角尽可能近的位置,设置直径至少为ϕ13mm的孔,如图5-5所示。

图5-5 支撑板切角或加工孔以形成排液通道

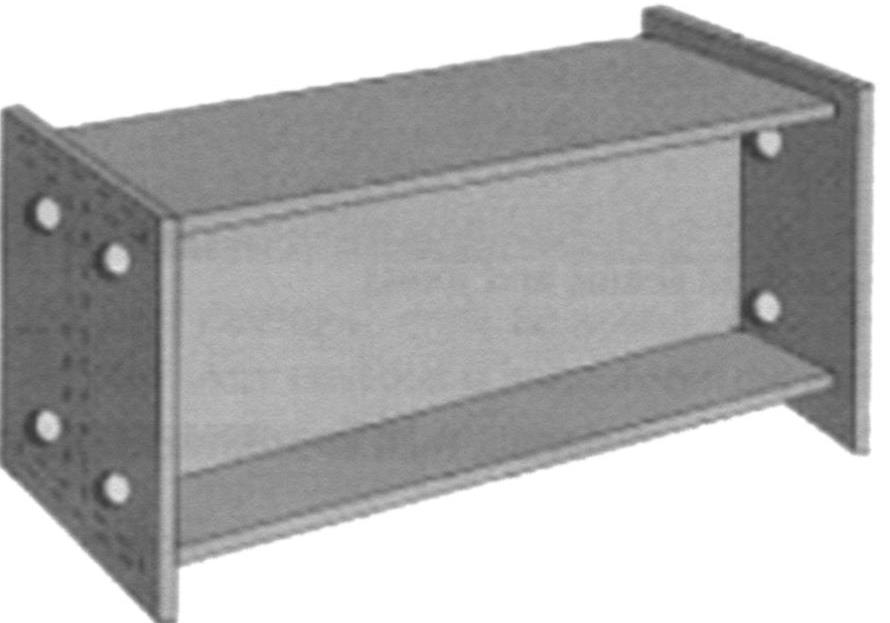

2)槽钢或工字钢端部有封板,则应该在尽可能靠近槽钢的槽角或工字钢立筋的位置,设置直径至少为ϕ13mm的孔,如图5-6所示。

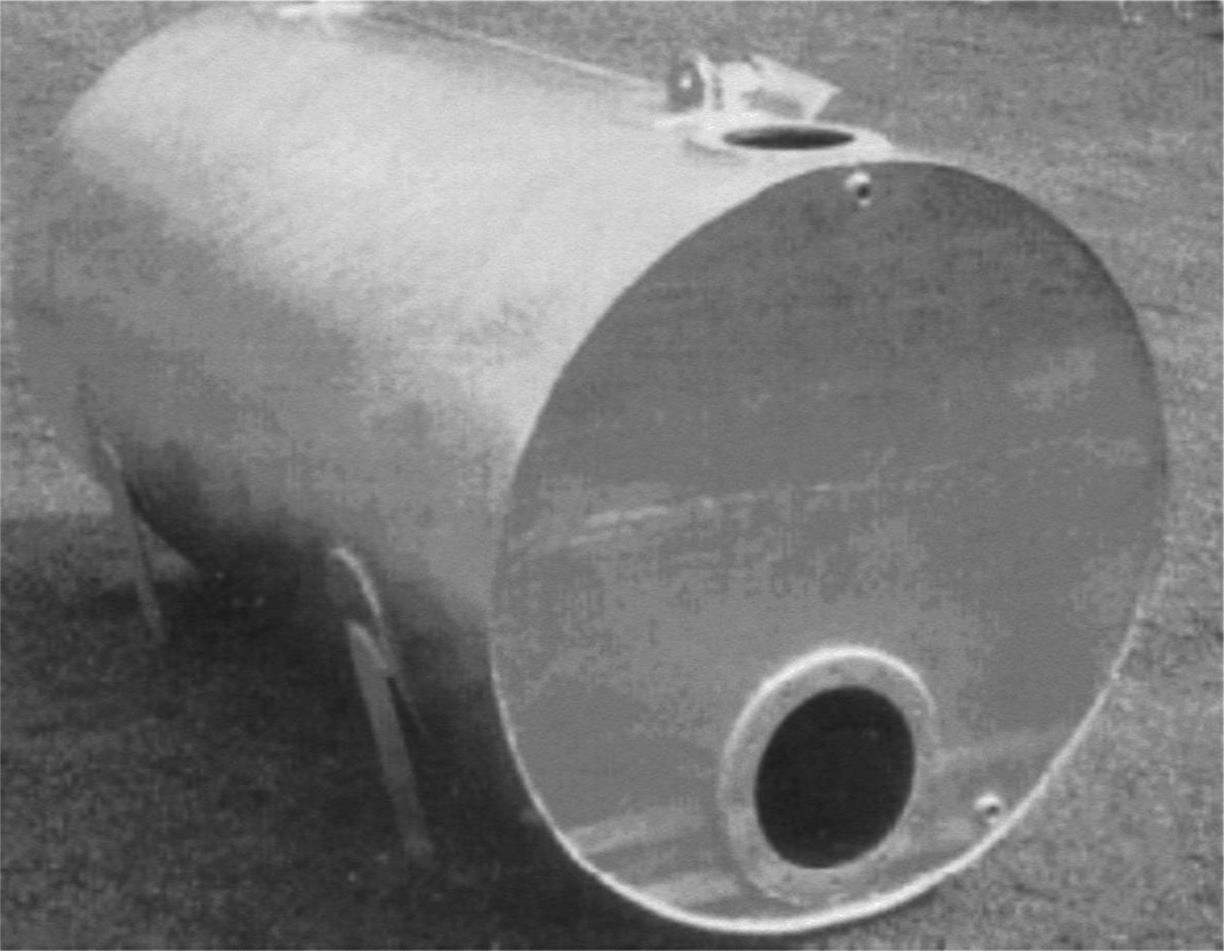

3)进排液孔的大小决定于工件中可流入锌液的体积和构件的结构细节。工件镀锌时,要以一个稳定的速率浸入镀锌槽。如果进排液孔太小,锌液不能及时流入工件空腔,则工件可能受到较大浮力而浸入锌液过慢,形成不均匀的浸镀,在工件完全沉入镀锌槽之前,工件一些部位上的溶剂已遭破坏,将大大影响镀层质量。进排液孔太小,甚至会导致工件在浸锌槽中漂浮、翻滚、浸入过程摆动不定。图5-7所示为一个大容量容器(能容纳熔锌超过10t)中的大进排液孔。当一个中空件从镀锌槽中取出时,锌液必须能够从其中很顺畅地流出来,使工件内部的锌液面与镀锌槽中的锌液面基本处于同一个水平面上;否则,高出镀锌槽的锌液面的熔锌则成为额外的重量作用于工件及提升设备上,对于一些薄壁容器可能会导致显著变形,同时也加大了提升设备的负荷,进而可能造成设备故障。

图5-6 工字钢端部的封板设置排液孔

图5-7 大容量容器中的大进排液孔

进排液孔的位置决定于构件的形状和镀锌时悬挂的角度。封闭的长管筒排气和进排液孔分布在起吊方向同一直径的相反方向上,如图5-8所示。

进排液孔设计的基本规则如下所述:

1)进排液孔的直径不应该小于ϕ10mm,首选最小直径为ϕ25mm。

2)进排液孔不应该位于中空件端头封板和连接件的中间,而应该位于端面封板的最边缘和连接件的连接处。(https://www.xing528.com)

3)较大的中空容器每立方米的容积需要10000mm2的进排液孔面积。

4)中空件(圆管形、矩形和方形中空件)需要的进排液孔最小截面积为中空件横截面积的25%,进排液孔可以是单个也可以是多个。首选的设计是让中空件的端头完全敞开。

5)由多段中空零件连接而成的中空构件上的外进排液孔,应设在尽可能靠近连接处。建议尽量使用直径与中空零件内径相等的内排气孔,以确保前处理液和锌液能自由流进流出,腔内气体也能及时有效地排出,如图5-4所示。

值得注意的是,如果排液孔不位于工件镀锌时的最低点,前处理过程进入的水溶液会残留在工件内的“留液区”,浸锌时则有爆炸的危险;同时,工件从锌浴中提出时,锌会残留并凝固在“留液区”,不但造成锌的浪费,增加了镀锌的成本和工件重量,而且还可能会妨碍装配。

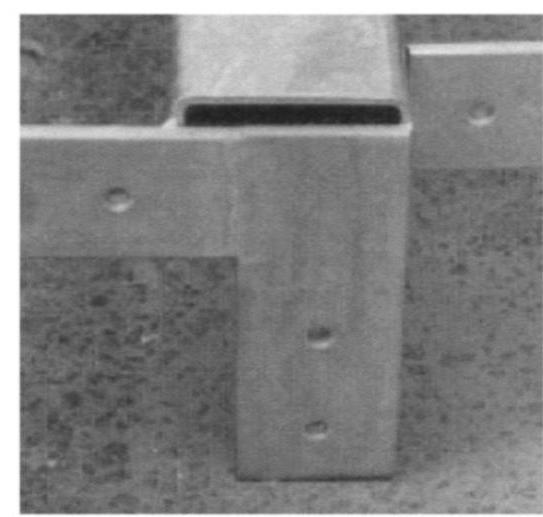

图5-9~图5-11所示为一些良好的设计示例,在这些设计中不需要另外再专门设置排气和进排液的工艺孔道。

图5-8 封闭的长管筒上的进排液孔

图5-9 设计接头时留下合适的排液孔道

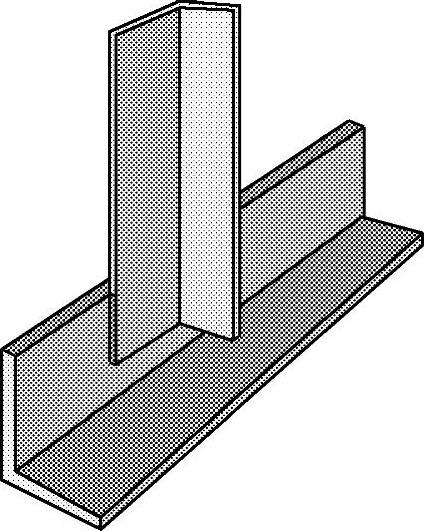

图5-10 锌液可自由流动而不易积聚的角钢连接

图5-11 不需要专门开设排气排液孔道的槽钢结构

a)凹槽向内的框架(需开设多个排气排液工艺孔) b)凹槽向外的框架(不需要专门开设排气排液工艺孔)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。