1.钼酸盐钝化

(1)钼酸盐的性质 钼酸盐的分子式一般为M(Ⅱ)MoO4,含有游离的四面体离子MoO24-。用得最多的是水溶性碱金属钼酸盐,而微溶的钼酸钙、钼酸锌和钼酸锶则用在防蚀涂层上。与铬酸盐不同,钼酸盐的氧化性很弱,因此很适用于含有易氧化物质的体系。

钼酸盐在中性、碱性溶液中以单体形式存在,在酸性液中以聚合阴离子形式存在。简单四面体形式存在的钼酸盐阴离子在中性或碱性环境下稳定,而在酸性液中,则缩合成八面体形式的Mo7O624-和Mo8O426-存在。这种缩聚作用以一定步骤进行,从pH值为6开始,形成Mo7O2-24,至pH值为4.5时完成。

7MoO2-4+8H+→Mo7O6-24-+4H2O (4-2)

在pH值为2.9,缩合为MO8O4-26,即

8Mo7O6-24-+20H+→7Mo8O4-26-+10H2O (4-3)

在pH值为0.9,即达等电位点时,钼酸MoO3·H2O会沉淀出来。pH值再低时,氧酰基阳离子MoO22+形成。Mo7O6-24和Mo8O4-26的盐是弱氧化剂,在中性条件下不稳定,会变成单体形式。如果酸化只含有MoO2-4和碱金属或铵离子的碱性溶液时,则钼酸盐按一定的步骤缩聚成一系列的同多钼酸盐离子;而如果这种酸性条件下水解时有某些金属离子或四面体形式氧化阴离子(如PO3-4、SiO2-3)存在,就会形成杂多钼酸盐,其在强酸性条件很稳定,因为它们常常自身是强酸和强氧化剂,见表4-1。一般来说,含有较小阳离子(包括一些重金属离子)的杂多酸盐在水中是溶解的,含有较大阳离子(如Cs+、Pb+、Ba2+)的盐则是不溶的,NH4+、K+、和Rb+的盐有时也是不溶的。

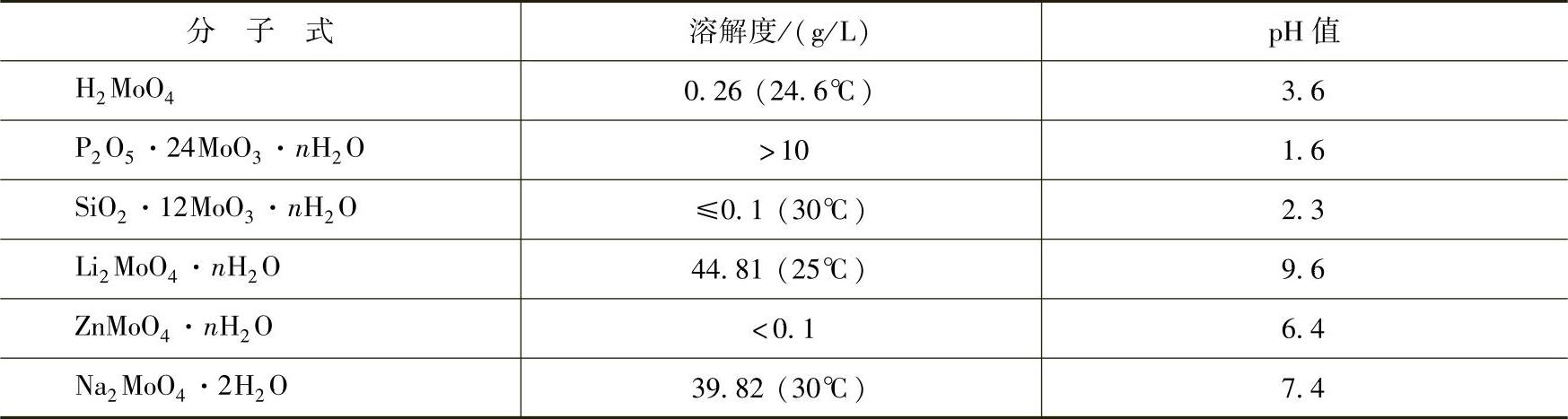

表4-1 钼酸盐的分子式、溶解度及其质量分数为2%溶液或饱和溶液的pH值

使用任何钝化剂、缓蚀剂必须考虑一系列技术、经济因素,其中就包括环境适应性和安全性。钼酸盐是少数几种不被认为有毒的缓蚀剂、钝化剂之一,因而在缓蚀剂应用方面,正在逐渐代替铬酸盐等,而在钝化方面也有一些研究。

钼是人体微量元素之一,作为某些主要酶的组分而发挥作用。钼对人体的一些疾病有极好的防治效果。例如,人吃了含有微量钼的蔬菜,可大大减轻牙痛之苦;钼还有防龋齿作用;提高粮食和蔬菜中的钼含量,可降低和防治克疝病的发病率。一些研究表明,缺钼会导致癌症发生,因而有研究者认为测定人体的钼营养状况,对肿瘤临床诊断有一定的参考价值。同时钼的化合物广泛用于维生素和矿物质补充中。因此,不像其他重金属,钼被认为只有极低或可忽略毒性,钼酸盐化合物被列入致癌可能性最小的化合物中。总之,钼酸盐毒性低,与铬酸盐相比,有优越的环境适应性。

(2)钼酸盐钝化的研究现状 钼与铬同属VIA族,钼酸盐已广泛用作金属材料在各种腐蚀环境下的缓蚀剂。近来,许多研究者研究了钼酸盐作为钝化剂使用的可能性,以及不同处理工艺对钝化膜性能影响,也初步探讨了钼酸盐钝化的机理。钼酸盐钝化处理的方法主要有阳极极化处理、阴极极化处理和化学浸泡处理等几种。

1)成膜过程。Gabe等在研究了锌表面黑色钼酸盐钝化膜成膜过程后认为,开始时,按照形核生长机制生长的膜覆盖表面并逐渐变厚,颜色从黄色变为棕色,直至黑色。在膜厚为1μm左右时,在膜最厚区域产生开裂以释放由于生长而产生的内应力。进一步生长时,在表面裂纹区域形成粒团状核并生长。结果是,裂纹不贯穿整个厚膜范围,因而暴露于腐蚀环境中时不会成为缝隙腐蚀的发生点。

卢锦堂等研究了热浸镀锌层上的钼酸盐钝化成膜过程后发现,在一定的钼酸盐溶液中钝化处理1min,钝化膜在处于活化状态的锌晶界附近生长较快,产生堆积;处理3min,在晶界附近产生开裂,而晶粒内未开裂;处理5min,钝化膜整个表面已经布满裂纹;处理8min,钝化膜裂纹缝隙加宽;处理10min,可以见到较多二次裂纹,膜层有翘起;处理15min,裂纹扩展,最宽处有10μm左右。大量试验表明,钝化处理时间大于20min时,钝化膜已经有脱落发生。这种表面裂纹形状是典型的受拉应力的膜在释放应力时发生开裂的情况。

2)成膜机理。X射线衍射结果表明,钼酸盐钝化膜中含有2ZnMoO4·ZnO和Zn3(PO4)2·4H2O,而XPS研究结果表明,钼酸盐钝化膜中钼以六价(MoO24-或MoO3)和四价形式[MoO(OH)2]存在。故在钼酸盐钝化膜的形成过程中,可能存在如下方式的反应。

①锌的腐蚀:

Zn→Zn2++2e (4-4)

2H++2e→H2 (pH值<5) (4-5)

MoO2-4+4H++2e→MoO(OH)2+H2O (4-6)

②钼酸盐钝化膜的形成:

a.与磷酸的反应:

pH值<2.15

3Zn2++2H3PO4→Zn3(PO4)2+6H+ (4-7)

2.15<pH值<7.20

2Zn2++2H2PO-4→Zn3(PO4)2+4H+ (4-8)

b.与钼酸盐的反应:

pH值<2.15

Na2MoO4+2H3PO4→H2MoO4+2NaH2PO4 (4-9)

Zn2++H2MoO4→ZnMoO4+2H+ (4-10)

2.15<pH值<6.0

Na2MoO4+H3PO4→NaHMoO4+NaH2PO4 (4-11)

Zn2++HMoO-4→ZnMoO4+H+ (4-12)

钼酸盐钝化膜的形成过程大致可以认为是,热浸镀锌层浸入钼酸盐钝化液后,开始时(1min内)按上述式(4-1)~式(4-9)反应,生成一层钼酸盐钝化膜。随着钼酸盐钝化膜的增厚,钝化膜内的内应力也增大。在1min左右,钼酸盐钝化膜开始从晶界开裂以释放内应力。开裂的钝化膜处露出新鲜的锌层,新的钼酸盐钝化膜随之在该处形成,覆盖形成的裂纹,这样不会形成贯穿整个钼酸盐钝化膜的裂纹。

3)钝化膜的组成与结构。对于Zn表面的钼酸盐钝化膜,Wilcox等认为钼以四价钼和五价钼存在。韩克平等则认为膜表面以六价钼存在(MoO3或MoO2-4),而膜内则以六价钼和四价钼(MoO2)两种状态存在。Tang等认为钼酸盐钝化膜表面几个原子层有五价钼和六价钼存在,而膜内部则以二价钼存在。

(3)钝化膜的性质

1)外观。钼酸盐钝化膜的颜色随膜厚和组成膜的钼价态而变化,从蓝色到绿色、棕色,直至黑色。利用扫描电镜,在某些钼酸盐钝化膜表面,可以看到如干涸河床般的微裂纹。微裂纹的产生是由于内应力释放。

2)钝化膜的接触电阻、耐磨性和耐热性。钼酸盐钝化膜的接触电阻不到铬酸盐钝化膜的0.5%,因此非常适用于需要较小接触电阻的场合。

通常钼酸盐钝化膜与黄色铬酸盐钝化膜有大致相当的耐磨性,而这对于经钼酸盐钝化的零件进行组装时很重要。

Tang等在90℃和120℃检验了钼酸盐钝化膜的耐热性,在随后的腐蚀试验中没有观察到可测量的变化。而韩克平等则在60℃下老化钼酸盐钝化膜30min,膜的颜色不变,表明这种钝化膜可以用作一般环境下的装饰层。

3)钝化膜的附着力及涂装性。钼酸盐钝化膜与基体的附着力及涂装性研究不多。Kuro-sawa等发现,用Na2MoO4/H3PO4钝化液处理抛光和带锈的中碳钢表面,可以产生结合非常紧密的钝化层。其中一些试样钝化后涂装醇酸树脂漆,经93天盐雾试验的结果表明,经pH值为5的钝化液处理过并涂装漆层的表面,可以达到保护等级10(未处理时保护等级为6)。这说明转化膜与漆层结合紧密。Tang等也认为涂装漆层和封闭处理能提高膜层的耐蚀性。

4)钝化膜的耐蚀性。许多人研究了钼酸盐钝化膜的耐蚀性情况,并与铬酸盐钝化膜做了比较。一般认为,钼酸盐钝化膜推迟了白锈和红锈出现时间。锌表面钼酸盐阴极极化钝化膜盐雾试验结果表明,钼酸盐钝化能够显著提高镀锌层的耐盐雾腐蚀能力,并可与铬酸盐钝化相当,在酸性腐蚀介质下甚至可优于铬酸盐钝化。钼酸盐钝化膜因钝化温度过高或钝化时间过长会出现裂纹。裂纹的存在会降低钝化膜在中性盐雾腐蚀或盐水浸泡腐蚀中的耐蚀性。而在酸性盐雾腐蚀下,裂纹的存在对其耐蚀性影响较小,并在试验条件范围内,随钝化温度升高或钝化时间延长,所获得的钝化膜层越厚,其耐蚀性越好。钼酸盐钝化膜阻碍了锌腐蚀反应的阴极过程,显著降低腐蚀电流,从而阻碍了锌的腐蚀。

(4)钝化膜的成膜方法

1)前处理。钝化前,基体应干净,无氧化物、有机物及其他阻碍钝化膜形成的物质。根据不同的情况,所用的钝化前处理工艺也不同,常用盐酸或硝酸酸洗。

2)钝化处理方法和工艺条件。钼酸盐钝化处理主要有电化学处理和化学浸泡处理等几种。

①阳极极化方法钝化。对浸泡于钼酸盐钝化液中的试样施加一定的电流或电位,使试样阳极极化,从而试样在阳极过电位条件下钝化。Bijimi等用阳极极化方法研究了锌表面钼酸盐钝化膜的形成情况,所用钼酸盐为钼酸钠,用H2SO4、NaOH调节pH值。

②阴极极化方法钝化。采用阴极极化方法,也可在锌表面获得钼酸盐钝化膜。一般选用饱和甘汞电极作为参考电极,铂电极为辅助电极,极化时可以控制电流或电压,使钼酸盐钝化液中的试样在阴极极化的条件下钝化。

各个研究者选用的钝化液不同。Wilcox等、Gabe等用钼酸钠,韩克平等则用复合钼酸盐钝化液(NH4)6Mo7O24·4H2O/NaH2PO4,研究了锌表面的彩色钝化膜情况。

3)化学浸泡处理。这种钝化方法就是直接将试片浸泡于钝化液中一定时间后取出。采用这种钝化方法时,主要考虑钝化液的组成和含量、pH值、温度及钝化时间的影响。

Yakimenko等在(NH4)2MoO4/NH4Cl液中处理锌层0.5~1.5min获得了钝化膜,Wilcox等和卢锦堂等用钼酸钠溶液(用硫酸和氢氧化钠调节pH值)处理锌层得到了钝化膜。

(5)钝化过程中各种因素的影响

1)pH值的影响。研究发现,pH值<2时,热浸镀锌层与钝化液反应剧烈,产生大量气体,反应后的镀层表面颜色很深(与磷化有点相似,因为此时钝化液中的磷酸含量很高),而钝化后耐蚀性不好;pH值>5时,热浸镀锌层与钝化液反应后,无明显的钝化膜形成,耐蚀性也仅比未钝化的热浸镀锌层稍好;pH值为2~5时,热浸镀锌层与钝化液反应较快,所形成的钝化膜的耐蚀性也比较好。

2)温度的影响。温度对钼酸盐钝化效果的影响与对铬酸盐钝化的影响不同。当温度高于60℃时,对钼酸盐钝化而言,钝化效果仍随温度的升高而改善,这种现象在许多文献中得到了证实。而对铬酸盐钝化来说,在高于60℃钝化时,钝化膜耐蚀性会下降。

3)钼酸盐含量的影响。钼酸盐含量对钝化效果的影响比较明显。当钼酸盐含量低于某一临界值时,会发现很难形成钝化膜;而钼酸盐含量越高,成膜速度越快,越易得到较厚的膜。

4)搅拌的影响。许多研究者均发现,搅拌对钝化影响不大。搅拌可以引起极化曲线的波动。

2.硅酸盐及硅烷钝化(https://www.xing528.com)

(1)无机硅钝化 锌是两性金属,既能与酸反应,也能与碱反应。基于此,无机硅酸盐钝化也出现了两种不同类型的工艺,即酸性硅酸盐钝化和碱性硅酸盐钝化。无机硅酸盐钝化的研究主要集中在硅酸钠、硅酸钾等强碱弱酸盐上,它们溶于水后呈碱性。早期的硅酸盐钝化工艺通常会在硅酸盐中添加一些酸或酸性添加剂,从而形成了酸性硅酸盐钝化工艺。目前国内外研究较多的是碱性硅酸盐钝化,其特点是不添加酸性物质,通常是用硅溶胶、水玻璃(硅酸钠)或者两者混合配制钝化液,是基于硅酸盐本性的一种钝化工艺。

1)酸性硅酸盐钝化。韩克平等在硅酸钠钝化液中添加硫脲和氨基三甲叉膦酸,确定了pH值为3.0、温度为30℃和钝化时间为1min的硅酸盐钝化工艺参数,得到了耐蚀性与铬酸盐钝化膜相当的硅酸盐膜层。用俄歇电子能谱(AES)定量测定各组成元素的含量时发现,当Ar+溅射5min后,钝化膜中组成元素的含量趋于稳定,这表明钝化膜为均相膜。进一步的XPS分析表明,该膜层表面的锌以ZnS形式存在,而在膜内则以ZnO形式存在。李广超的研究表明,膜层中ZnO是钝化液的氧化性成分与锌作用产生的,而膜层ZnS的产生则是镀锌层表面溶解的锌与溶液中的S2-反应所形成的。在钝化液的酸性条件下,硫脲水解产生H2S,当锌表面Zn2+浓度达到一定程度,就会有ZnS沉淀膜形成。正是形成了这种双膜层结构,阻碍了腐蚀介质和氧气的通过,增强了膜层的耐蚀性。值得注意的是,钝化液中的硅酸盐并未参与成膜。

李广超对镀锌层硅酸盐钝化工艺进行了研究,其钝化液成分为Na2SiO340g/L、98%(质量分数)H2SO44mL/L、30%(质量分数)H2O240mL/L、CH4N2S(硫脲)7g/L、67%(质量分数)HNO32mL/L、85%(质量分数)H3PO42mL/L。试验中,分别用98%H2SO4、67%HNO3和85%H3PO4调节pH值至3,温度为30℃、钝化时间为90s。采用中性盐雾试验测试转化膜的耐蚀性,试验结果表明,当pH值低于3时,溶液中H+浓度大,加速镀锌层的溶解从而不利于成膜,耐蚀性降低;当pH值高于3时,镀锌层的溶解速度太慢,钝化膜成膜不完整,也会降低膜层的耐蚀性。

范云鹰等研究了硅酸盐彩色钝化,其钝化液成分为Na2SiO330.0g/L、H2SO425.0g/L、H2O225.0g/L、CuSO40.1g/L,pH值为1.5~2.5,钝化时间为10~100s。使用该工艺可以在镀锌层表面获得彩色、光亮、均匀的钝化膜,其耐蚀性与六价铬盐钝化膜相当,耐中性盐雾腐蚀可达到200h。研究表明,硅酸钠的含量不宜过高,若过高会影响钝化液的稳定性,钝化液中容易出现胶状固体。同时,指出钝化膜出现不同的色彩是钝化膜化学组成和光的干涉共同作用的结果。此外,作者对硅酸盐钝化膜层进行了表面形貌研究,SEM照片表明,硅酸盐膜层结构均匀、致密,表面均匀分布着一些球形颗粒,这些颗粒部分的硅含量明显高于其他部分,可能是钝化液中的SiO2颗粒沉积在锌层表面所致。

范云鹰等还研究了酸性硅酸盐钝化的机理,其钝化液成分为Na2SiO330g/L、H2SO45mL/L、TiCl30.5g/L、H2O220mL/L、DK-WSL蓝白钝化剂20g/L,pH值为2,钝化温度为30℃,钝化时间为30s。结果表明,在此工艺下能够获得蓝色的钝化膜,其耐中性盐雾试验结果为75h,具有较好的耐蚀性。通过XPS对膜层进行成分分析,研究酸性条件下硅酸盐钝化的成膜机理。研究表明,在酸性条件下,在镀锌层和钝化液的界面处发生锌层溶解、Zn2+与硅酸的反应、Ti3+的氧化等一系列化学反应,从而在镀锌层表面形成主要成分为SiO2、Zn4Si2O7·(OH)2·2H2O、TiCl4、TiO2、Na2SiF6、ZnCl2等化合物的钝化膜。

刘瑶等在硅酸盐钝化液中加入H2SO4,控制其pH值在2~5,所得硅酸盐钝化膜明显提高了锌镀层的耐蚀性。中性盐雾试验结果表明,其耐蚀性与铬酸盐钝化膜相当。电化学测试结果表明,硅酸盐钝化膜能有效地抑制腐蚀的阴极过程和阳极过程,阻碍腐蚀反应的进行。SEM照片显示硅酸盐膜层致密、均匀。能谱分析表明,成膜后氧含量是钝化前的4倍,这说明形成了一层无色透明的致密膜层,对镀锌层有良好的物理隔离作用。

Hara在硅溶胶中添加4.2mmol/LTi(SO4)2、1.8mmol/LCoSO4和4.2mmol/L C2H4(COOH)2,然后用硝酸调节pH值为2。将试样浸入钝化液中90s,随后在80℃下干燥5min,得到钝化膜。用质量分数为3%的NaCl溶液做浸泡试验,纯锌试样在15~20天会出现红锈,而硅酸盐转化膜试样则需要40~50天。中性盐雾试验显示,铬酸盐转化膜试样比硅酸盐转化膜试样更早出现白锈,这表明硅酸盐转化膜耐蚀性优于铬酸盐转化膜。对膜层进行红外分析,在970cm-1处出现了Ti—O—Si键,在800cm-1、1074cm-1和1238cm-1出现了Si—O—Si,然而没有观测到Ti—O—Ti键。进一步的试验结果表明,Ti(SO4)2能够强烈地影响膜层的生长速率,添加了Ti(SO4)2之后膜层厚度能够增加至5μm,钴离子能够细化晶粒,增加膜层与锌的结合力,硝酸根离子则能使膜层更加紧密。

Dikinis等认为,对于酸性硅酸钠溶液而言,必须要有氧化介质的存在才能成膜,故在硅酸钠钝化中添加Ti3+和羧酸,研究其对硅酸钠钝化的影响。研究表明,Ti3+和羧酸的存在增强了膜层的稳定性,改善了膜层形貌,能够提高硅酸钠膜层的耐蚀性。红外图谱显示,膜层中存在Si—O—Ti键和Si—O—Si键,正是由于这一结构的存在,使得膜层的耐蚀性和装饰性得到了大大的提高。

2)碱性硅酸盐钝化。Socha等通过增重法研究了硅溶胶悬浊液在锌表面上成膜的动力学及其成膜机制。配制了硅溶胶(平均直径为7nm)与硅酸钠水溶液(SiO2与Na2O的摩尔比为1∶1)和KOH的混合溶液,其中硅溶胶和硅酸钠的质量浓度分别为24g/L和22g/L,用KOH调节pH值为11.3。在该pH值下,二氧化硅粒子的溶解会产生多种不同形态结构的硅酸盐负离子,这些不同种类的硅酸盐负离子表面的羟基化程度不同,而且不同的前处理方式及温度等因素也会影响镀锌层表面的羟基化程度。这些影响羟基化的程度的因素同时也影响了二氧化硅与硅酸盐在锌层上的沉积及其交联强度,从而决定了膜层的耐蚀性。

Dalbin等用浸泡法,把电镀钢片分别浸入纯二氧化硅溶胶、纯硅酸钠溶液(SiO2与Na2O的摩尔比为1∶1)和两者的混合溶液中,利用中性盐雾试验得出的溶液成分为25g/L SiO2+20g/LNa2SiO3。随后他们研究了不同镀锌基底和不同干燥温度对耐蚀性的影响,结果表明,当使用碱性镀锌获得的基底时,其耐蚀性与铬酸盐相当,而且适宜的干燥温度为85~165℃,更高的温度并不会提高其耐蚀性。这说明适当的干燥温度有利于基底与溶液之间的成膜反应,即羟基之间的缩合脱水应在干燥的条件下进行。

Yuan等采用二氧化硅粉体、氢氧化钠及蒸馏水为原料,配制成二氧化硅的质量分数为5%,模数不同的硅酸钠溶液,研究了硅酸钠模数对热浸镀锌钢钝化膜耐蚀性的影响。采用俄歇电子能谱(AES)进行剥层分析时发现,膜层含有Zn、O、Si三种元素,膜层主要由二氧化硅、硅酸锌以及锌的氧化物、氢氧化物组成。通过塔菲尔极化(Tafel)、电化学阻抗谱(EIS)和中性盐雾试验(NSS)研究膜层的耐蚀性,结果表明,当硅酸钠溶液的模数≤3.50时,随着模数的增加,硅酸钠溶液中聚合度较大的硅酸负离子的比例也增加,聚合度较小的硅酸负离子的比例则相对降低,因而更有利于形成连续致密的保护膜,膜层对基体的保护作用增强;模数继续增大时,可能发生二氧化硅过度聚合而不利于形成致密的保护膜,膜层对基体的保护作用变差。

Yuan等随后研究了硅酸钠溶液中硅酸负离子分布对膜层耐蚀性的影响。结果表明,当SiO2与Na2O的摩尔比不同时,Si—O键的类型和硅酸负离子的分布都将有所不同。当模数很低时,硅酸负离子主要呈单体、线性和无循环分布;随着模数的增加(SiO2与Na2O的摩尔比≥3∶1),溶液中硅酸负离子的聚合度升高,发生脱水缩合,膜层中Si—O—Zn键和Si—O—Si键也增多。研究表明,脱水缩合是由于基体表面存在Zn—OH键,硅酸钠溶液中存在的Si—OH与Zn—OH形成氢键而快速吸附至基体表面,其反应方程式可表达为Si—OH+Zn—OH=Zn—O—Si+H2O。另一方面,硅酸钠本体溶液中不同聚合度的硅酸盐负离子与吸附在基体表面的Si—OH键形成氢键也能吸附在上面,其反应方程式可表达为Si—OH+Si—OH=Si—O—Si+H2O。

Yuan等对碱性硅酸钠膜层进行划伤试验。结果表明,在SiO2与Na2O的摩尔比较高的溶液中获得的硅酸盐转化膜具有较好的耐蚀性和自愈性。这是由于硅酸盐膜具有Si—O—Si键和Si—O—Zn键交联组成的骨架,其中存在可溶出的带有硅烷醇基Si—OH的硅酸盐负离子,在划伤后能够重新反应生成膜层,因而该钝化膜具有自愈性。

Min认为硅酸盐钝化是取代六价铬钝化的可行方案,但是为了得到防水性优良和耐蚀性好的硅酸盐膜层,必须要在钝化后进行干燥,这在实际的工业生产过程中较难实现。针对这一问题,作者研究了在硅酸钾溶液中(SiO2与K2O的摩尔比为3∶1)添加甲基硅酸钾(PMS)对膜层耐蚀性的影响。研究结果表明,添加PMS是一种非常有效的增强热浸镀锌钢耐蚀性的方式。能谱仪(EDS)分析表明,膜层表面主要元素有Zn、Si、O、K和C。进一步的红外测试结果表明,在800cm-1和1300cm-1附近发现了Si—O—Si,在1355~1395cm-1和1430~1470cm-1范围内发现了—CH3,在1260cm-1处发现了Si—CH3,这表明PMS参与了硅酸盐膜层的形成,而且PMS的甲基基团(—CH3)使亲水性的硅酸盐膜层转变为疏水性的膜层,其膜层耐蚀性与经过高温干燥的未添加PMS的硅酸盐转化膜的耐蚀性相当。

Veeraraghavan等配制了SiO2与Na2O的摩尔比为3.22∶1的硅酸钠溶液,通过电沉积的方法在锌板上成膜。试验中把锌板作为阴极,在12V的电压、75℃的温度下通电15min进行成膜,随后在175℃的温度下进行2h的后处理,得到最终的硅酸盐膜层。试验表明,通过此方法获得硅酸盐膜层的耐蚀性优于铬酸盐钝化膜的耐蚀性。

(2)有机硅钝化 目前有机硅钝化方面研究得较多的是硅烷偶联剂钝化。硅烷偶联剂实质上是一类具有有机官能团的硅烷,在其分子中同时具有能与无机质材料化学结合的反应基团和与有机质材料化学结合的反应基团。正是因为具有这样特殊的结构,目前硅烷正成为金属表面防腐蚀领域的重要材料之一。

单独的硅烷钝化所形成的硅烷钝化膜相对较薄,耐蚀性较差。现在关于硅烷钝化的研究主要集中在添加稀土元素来改善其耐蚀性。

Montemor研究在硅烷中掺加硝酸铈和硝酸镧对热浸镀锌钢耐蚀性的影响。结果表明,在硅烷中掺加稀土离子能够提高钝化后膜层的耐蚀性,硝酸铈和硝酸镧的存在导致形成的膜层有更好屏障作用。进一步研究表明,掺加硝酸铈比掺加硝酸镧更加有效,掺加硝酸铈能够提高膜层电阻两个数量级。

Montemor等在BTESPT{双-[3-(三乙氧基)硅丙基]四硫化物}硅烷溶液中分别添加SiO2和CeO2纳米微粒,并用铈离子(Ce3+)活化。研究表明,Ce3+可以增加改性硅烷膜的耐蚀性,这是因为Ce3+的存在会在增加膜层的厚度同时减少孔洞;另一方面,Ce3+会促进硅醇基团Si—OH的形成,使得膜层的交联程度上升,从而增加膜层耐蚀性。研究结果显示,单独添加SiO2不能抑制腐蚀,而添加CeO2则可以强烈地抑制腐蚀。这是因为CeO2可以通过在氧的次点阵中形成电荷补偿的缺陷与其他种类的离子结合,比如结合Cl-,因此能够抑制腐蚀。

Trabelsi在BTESPT{双-[3-(三乙氧基)硅丙基]四硫化物}硅烷溶液中掺入硝酸铈和硝酸锆,分别研究了其对耐蚀性的影响。结果表明,在硅烷中掺入硝酸锆并不能减小腐蚀速率,而掺入硝酸铈则会减小基底的腐蚀速率。这可能与铈的氧化物或氢氧化物在阳极区域附近的沉积有关,这些沉积物减小了阴极活性,阻碍了电子从阳极到阴极的传输,从而减小了腐蚀速率。

韩利华等配制了KH-560硅烷溶液,用浸泡法对热浸镀锌钢进行钝化,钝化时间为90s,随后在130℃下干燥45min获得硅烷膜。采用塔菲尔极化曲线、电化学阻抗谱和盐水浸泡试验,比较了硅烷膜试样和空白试样的耐蚀性。结果表明,经硅烷处理后的试样腐蚀电流密度下降,极化电阻升高,其耐蚀性优于空白试样。

郝建军把电镀锌片浸入烷氧基硅烷钝化液中15s,取出后放入温度为200℃的烘箱中烘干8min,从而获得硅烷膜层。他还在钝化液中添加氟锆酸铵、硝酸铈、氟锆酸、AH-103(主要是几种锆盐混合物)等物质,发现这些添加剂都能在一定程度上改善硅烷膜的耐蚀性。比较而言,AH-103的加入对钝化膜耐蚀性的改善最为明显。研究认为,这是因为硅烷的烷氧基(—OR)转变为硅羟基[—Si(OH)],然后硅羟基缩合成硅氧的聚合物,从而改善了耐蚀性。

隋艳采用3-缩水甘油醚氧基丙基三甲氧基硅烷作为钝化剂对镀锌层进行钝化研究,分析有机硅烷浓度、钝化时间、钝化温度、干燥温度及干燥时间对钝化效果的影响。最终确定的工艺参数为:有机硅烷20~40ml/L,钝化时间20s,钝化温度30℃,干燥温度140℃,干燥时间40min。使用该工艺得到了无色、均匀的膜层,能有效保护镀锌层。

(3)复合硅酸盐钝化 Hamlaoui配制钼酸盐-磷酸盐-硅酸盐(MPS)混合钝化液,其成分为Na(MoO4)·2H2O、Na3(PO4)·12H2O、Na2Si3O7·3H2O,经过优化得出了三种成分的质量比为1∶1∶2。将镀锌钢试样浸入该钝化液中成膜,钝化时间为15min。通过电化学测试对MPS膜层进行研究,结果表明,MPS钝化膜表现出很好的电化学稳定性,具有比铬酸盐钝化膜更好的耐蚀性。分别在酸性和碱性环境中进行浸泡试验,结果表明,MPS膜具有很好的耐蚀性,尤其是在碱性环境下。这是因为硅酸盐的存在,会形成一层致密的物理屏障阻止腐蚀性离子的通过。

Song在钼酸盐-磷酸盐-硅酸盐(MPS)体系中额外添加了硅烷,用HNO3调节pH值为11.9,形成了钼酸盐-磷酸盐-硅酸盐-硅烷(MPSS)体系。采用该MPSS体系对电镀锌进行钝化处理,钝化时间10s,随后在120℃下干燥10min成膜。通过浸泡试验、电化学测试和形貌观察,对MPSS膜层和MPS膜层进行对比,结果表明,MPSS膜层比MPS膜层具有更好的耐蚀性,而且其膜层更厚。这是由于添加了硅烷和硝酸,使MPSS膜层形成了外层C—Si—O,内层Mo—P—O—Zn的结构。

潘春阳等认为有机酸能提供硅酸盐钝化所需的羧基和羟基,可促进硅酸盐成膜。采用硅酸盐和有机酸单宁酸对镀锌钢板表面进行复合钝化,钝化液成分为NaSiO335g/L、H2O2(质量分数为30%)10mL/L、H2SO4(质量分数为98%)5mL/L、CuSO42g/L、NaNO310g/L、单宁酸5g/L,调节pH值为2.0,温度为50℃,钝化时间30s,钝化后于60~70℃老化5~10min。采用醋酸铅点滴试验和中性盐雾试验研究了钝化膜的耐蚀性。试验结果表明,耐醋酸铅点滴腐蚀时间为79s,耐中性盐雾腐蚀时间达128h,其耐蚀性虽不及六价铬钝化膜,但优于三价铬钝化膜。

吴海江等采用两步法,先对热浸镀锌进行钼酸盐钝化成膜,随后再进行硅烷钝化,获得了钼酸盐-硅烷复合膜。采用AES对膜层进行分析,结果表明,复合膜层具有双层膜结构,最外层是由C、Si、O组成的硅烷膜,内层是钼酸盐转化膜。采用中性盐雾试验和电化学测试膜层的耐蚀性,结果表明,复合膜层协同发挥了钼酸盐膜层和硅烷膜层的作用,显著增强了膜层的耐蚀性。

张振海等采用两种硅烷偶联剂(KH560和KH602)复配成有机硅烷钝化剂,随后再添加经过双氧水改性的TiOSO4和Na3VO4,对镀锌板进行钝化,获得了有机硅烷-无机组分复合膜。通过中性盐雾试验、电化学测试、附着力测试和电子显微镜测试对膜层进行研究。试验结果表明,复合膜层能够有效改善钝化膜的耐蚀性,无机组分的添加能够提高膜层的附着力,促进成膜从而形成平整致密的复合膜层。

3.钨酸盐钝化

钨与铬、钼同族,钨酸盐在作为金属缓蚀剂方面与钼酸盐有相似性,因而人们对钨酸盐钝化也有研究。

Bijimi等主要研究了锌、锡等在钨酸盐中的阴极、阳极极化特征,24h盐雾试验表明,在锌表面生成的钝化膜中,钨酸盐钝化膜的耐蚀性要低于铬酸盐钝化膜。

另外,Cowieson等研究了用钨酸盐钝化Sn-Zn合金的方法,并研究了其抗盐雾和抗湿热性。试验结果表明,钨酸盐钝化膜抗盐雾性能和抗湿热循环试验性能低于钼酸盐和铬酸盐钝化膜。

4.含锆溶液

含锆溶液代替铬酸盐用于铝基表面的前处理,但还较少用于锌基金属的处理。一般来说,锆基无铬钝化液也可处理锌基表面,作为涂装的前处理,一般不作为最终处理。

锆基无铬钝化液主要包含有H2ZrF6,它提供Zr和F。另外,常需加入少量的HF。近来发展的锆基钝化液常还包括一些高分子化合物。

Schram等研究了铝表面的锆基转化膜的组成和结构等。Deck等发明了一种基于H2ZrF6的可就地干燥的无铬钝化液。Gal-Or等研究出一种可阴极极化处理石墨和钛的锆基处理液。反应过程中,阴极极化促进Zr(OH)4沉淀在表面,而后用升温的办法使其转化为ZrO2。

5.含钴溶液

二价钴和三价钴的络合物均可钝化处理金属Al、Mg、Zn、Cd等。Schriever等发明的钝化液含0.01mol/L饱和的二价钴盐(CoX2,X=Cl、Br、NO3、CN、1/2SO4等),0.03mol/L饱和硝酸盐和0.06~6.0mol/L的乙酸胺。波音公司的处理液中含三价钴盐、铵盐、无机络合剂(如亚硝酸盐等)、水溶性胺类(如TEA、EDTA等),经该溶液处理可提高铝合金表面耐蚀性及与漆膜的结合力。该公司另一钝化液则含0.01mol/L饱和的三价钴络合物Me3[Co(NO2)6](Me=Na、K、Li),在pH值为7.0~7.2时处理Al、Mg等,可形成表面含钴的氧化膜。

6.稀土金属盐

稀土钝化技术因具有无毒、无污染、防蚀效果好的特点而备受关注。Hinton等人报道了稀土盐(CeCl3)对锌层钝化作用的研究结果,提出了稀土转化膜耐蚀性的阴极抑制机理。该机理认为,金属上稀土转化膜的存在,尤其是膜对阴极反应活性部位的覆盖,阻碍了氧气和电子在金属表面和溶液之间的转移和传递,也就是说,阴极还原反应被稀土膜有效地抑制,而这一反应是腐蚀过程中的控制步骤。阴极反应受阻,从而导致了金属腐蚀速率的降低。Roman和Shoji对锌表面稀土转化膜也进行了研究和评价。他们的试验结果表明,稀土转化膜的形成,对金属锌的腐蚀起到了良好的保护作用。

7.有机物涂层

(1)植酸 植酸是金属的优良缓蚀剂,也是金属表面处理的理想螯合剂,常用作锌与锌合金的表面处理剂。它是从粮食作物中提取的有机磷酸化合物,外观为棕黄色稠状液体,易溶于水、质量分数为95%的乙醇和丙酮,相对分子质量为660.4,分子式为C5H18O24P6。植酸分子中含有能同金属配合的24个氧原子、12羟基和6个磷酸基。植酸是一种极罕见的金属螯合剂,当与金属络合时,易形成多个螯合环,所形成的络合物在广泛的pH值范围内皆具有极强的稳定性。植酸在金属表面同金属络合时,易形成一层致密的单分子有机保护膜,能有效地阻止O2等进入金属表面,从而抑制金属的腐蚀。由于膜层与有机涂料具有相近的化学性质,并含有羟基和磷酸基等活性基团,能与有机涂料发生化学作用,因此,植酸处理过的金属表面与涂料有更强的黏结性能。

(2)羟乙叉基二膦酸(HEDP) 羟乙叉基二膦酸是一种重要的金属缓蚀剂、螯合剂,广泛地用于钢铁材料的缓蚀方面。20世纪80年代以来,对HEDP作为缓蚀剂应用于镀锌无铬钝化液进行了广泛的研究。朱传方等合成了HEDP并用于镀锌及无铬钝化液中,发现其能够延缓镀锌层的腐蚀。缓蚀效果与HEDP的含量有关,随着HEDP含量(不超过4g/L)的增大,其缓蚀率增加。这是因为Zn2+可与HEDP在金属表面形成铬合物的沉淀膜,其膜的颗粒直径等参数与镀锌层颗粒相当,从而使钝化膜致密,延缓了膜的腐蚀。

(3)单宁酸 单宁酸分子式为C76H52O46,是一种多元苯酚的复杂化合物,无毒,易溶于水,其水溶液呈酸性,能少量溶解基体金属锌。单宁酸钝化液是主要成膜剂,提供膜中所需要的羟基和羧基。当镀锌及其合金层与单宁酸溶液接触时,单宁酸的羟基与镀层反应并通过离子键形成锌化合物,而且单宁酸的大量羟基经配位键与镀锌层表面生成致密的吸附保护膜,提高锌层的防护性。

(4)二氨基三氮杂茂(BAT4)及其衍生物 Chen等认为,一些特别的锌的有机螯合处理能在锌表面形成一层不溶性有机复合物薄膜,膜内分子以配位形式与金属基体相结合,构成屏蔽层,使膜致密,增强了膜的耐蚀性。K.Wippermann等利用多种三氮杂茂衍生物来抑制锌的腐蚀,通过电容电位曲线法和XPS分析,发现锌镀层上生成了一层最大厚度为3nm的保护性三氮杂茂锌膜(Zn-BAT4),加强了有机物三氮杂茂的缓蚀性。

(5)苯骈三氮唑(BTA) 王新葵等通过测试锌电极在不同含量的苯骈三氮唑(BTA)溶液中的极化曲线、滴汞电极的微分电容曲线,得到了BTA对金属锌的缓蚀性。BTA属于混合型缓蚀剂,在锌的表面上发生吸附,能与金属锌形成螯合官能团。这些物质在锌层表面形成稳定、不溶性的金属螯合物,对金属锌具有很好的缓蚀作用。

(6)季铵盐 王建明等采用新洁尔灭(标记为R4NBr)、四丁基溴化铵[(C4H9)4NBr]和四乙基溴化铵[(C2H5)4NBr]等几种季铵盐,对锌在KOH溶液中的吸附及缓蚀行为进行了电化学研究。他们发现(C2H5)4NBr和低含量(≤1.0mol/L)的R4NBr对锌的缓蚀作用属于覆盖效应。缓蚀剂在电极表面的吸附无选择性,通过机械隔离作用,阻抑电极反应的进行。另一方面,由于锌表面的负电性,R4NBr的缓蚀效率明显高于(C2H5)4NBr。这是因为这两种季铵盐实际上是以其阳离子基团吸附于锌表面而起缓蚀作用的,在R4NBr的阳离子基团中含有苯环,由于苯环的负电性,使得吸附离子之间排斥力减弱,故在锌表面能够达到较高的覆盖度,因而缓蚀作用较强;而(C4H9)4NBr对锌的缓蚀则属于负催化效应,通过有选择性地吸附于锌表面的阳极区,抑制锌的阳极溶解反应,从而起到缓蚀作用。

8.有机物、无机物的协同缓蚀作用

采用单一的钝化液试剂处理镀锌层,所得钝化膜的耐蚀性与铬酸盐钝化相比仍是差一些。随着无铬钝化研究的深入进行,人们发现借助有机分子、无机分子间协同缓蚀作用可以提高镀层的耐蚀性。

李燕等对Na2WO4-BTA-Zn2+的协同缓蚀机理进行了探讨,认为BTA与Zn2+形成不带电荷的BTA-Zn络合物,它与钨酸钠分别作用于阴极和阳极,抑制了两极的反应,减缓了腐蚀。

陈锦虹等在水溶性丙烯酸树脂中,加入少量钼酸盐和磷酸盐得到试验用钝化液,经中性盐雾试验、湿热试验和盐水浸泡试验,得出钝化膜的耐蚀性已接近铬酸盐钝化水平。他们认为该钝化膜耐蚀性的提高是由于具有双层结构的丙烯酸树脂膜层隔离了镀锌层与腐蚀介质的接触,抑制了阴极反应,且由钝化液中的钼酸钠、磷酸二氢钠提供的无机官能团(如MoO4-2、PO3-4等)和由丙烯酸树脂提供的某些有机官能团发生了交联作用,抑制了裂纹的进一步扩展。

Susai Rajendran等研究了聚丙烯酰胺(PAA)、己二酸聚丙烯酯(PPA)和Zn2+在钢保护方面的协同缓蚀效应,认为三者之间形成的络合物抑制了阳极和阴极反应,从而增强了其耐蚀性。

木冠南等用失重法和电化学法,研究了稀土钇(Ⅲ)离子和非离子表面活性剂聚乙二醇辛基苯基醚(OP)在磷酸介质中对锌腐蚀速度的影响,发现在特定的含量范围内,钇离子和OP对锌有强烈的缓蚀协同作用。其原因在于,钇为镧系元素,有较多的空轨道,OP分子中醚氧基中的氧原子有两对电子未成键,这样钇很容易与OP生成配合物Y—OP,这种配合物相对分子质量较大,对锌表面的范德华力较强,有可能吸附到锌表面。这种配合物与锌表面可生成表面化合物或者致密的Y2O3氧化膜,同时吸附到锌表面的OP分子也将有效地覆盖在锌表面,这些均使锌的耐蚀性大大增强。研究还发现,在磷酸介质中加入Y3+和OP后,锌片的阳极极化曲线不断向正方向偏移,而阴极极化曲线则不断向负方向偏移,这说明Y3+和OP均为吸附型缓蚀剂,即同时阻滞阳极和阴极过程。很显然,Y3+进入金属锌表面的过程中,OP分子起了桥梁作用。

综上所述,虽然文献报道了各种不同的无铬钝化工艺,但从整体上说,目前还没有一种无铬钝化工艺能够完全代替铬酸盐钝化工艺。不过,一些无铬钝化工艺在某些方面已经与铬酸盐钝化相当,甚至某些方面还强于铬酸盐钝化。随着环保要求的日益严格,对于量大面广的镀锌行业,无铬钝化有着广泛的应用前景,对无铬钝化工艺的研究也会越来越深入,应用也会越来越多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。