溶剂助镀是热浸镀锌镀前处理中一道重要处理工序,它不仅可以弥补前面几道工序可能存在的不足,还可以活化钢铁工件表面,提高镀锌质量。这是其他防腐工艺中所没有的工序。它的好坏,不仅直接影响镀层质量,还对锌耗成本有很大影响。

早期有许多企业并未采用溶剂助镀,往往在工件经过盐酸酸洗和完全干燥以后,就直接浸到锌液中进行热浸镀锌。这种操作是不可靠的,容易产生漏镀。另外,会产生较多的锌渣,因为酸洗后的工件上往往覆盖有一层铁盐。这种铁盐会与锌液起反应:铁盐+锌→锌盐+铁;1份铁+25份锌液→1份锌渣。

这样将产生出比铁盐本身重量大很多倍的锌渣,造成锌耗增加,影响镀锌质量。因此,这种老式干法镀锌是不可取的,已基本被淘汰。现在最常用的采用氯化锌和氯化铵混合溶液作为溶剂来助镀。

1.助镀的作用机理

所谓助镀就是将酸洗后的工件再浸入一定成分的氯化锌铵助镀液中,提出后在工件表面形成一层薄的氯化锌铵盐膜的过程。

(1)助镀的作用

1)对钢铁工件表面起到清洁的作用,去除酸洗清洗后残留在工件表面的铁盐或氧化物,使工件在进入锌浴时具有最大的表面活性。

2)在工件表面沉积上一层盐膜,可防止工件从助镀池到进入锌锅这一段时间内在空气中锈蚀。

3)净化工件浸入锌浴处的液相锌,使工件与液相锌快速浸润并反应。

(2)工件表面覆盖的氯化锌铵盐膜的活化作用

1)低于200℃时,在工件表面会形成一种复合盐酸,近似形式为H2[Zn(OH)2Cl2],这是一种强酸,从而保证在干燥过程中工件表面无法形成氧化膜而保持活化状态。

2)在200℃以上时,工件表面助镀液盐膜中的NH4Cl会在较高温度下分解成NH3和HCl,此时HCl对钢基体的侵蚀占了主导,使钢基体表面不能形成氧化物,保持钢基体的活化状态。因此,在热浸镀锌时,正确使用含有NH4Cl的助镀剂是很重要的。

2.助镀液成分范围及工艺参数

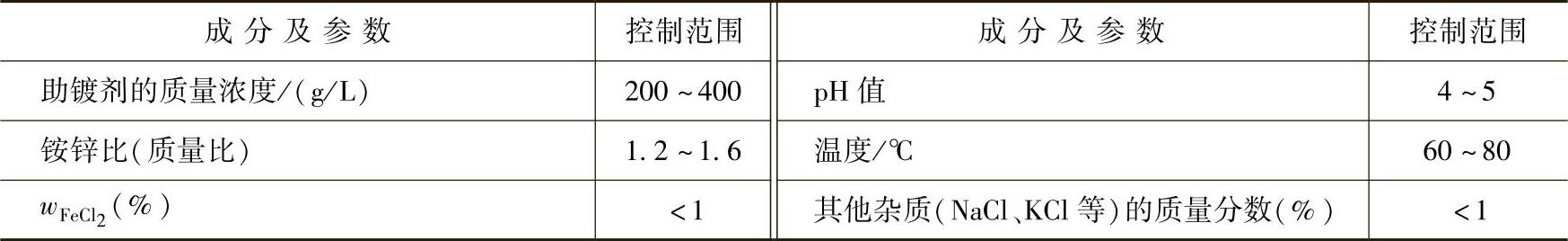

助镀剂的质量浓度一般指助镀液中氯化锌和氯化铵的总质量浓度。对于助镀液,除了对其质量浓度需要控制外,氯化铵与氯化锌的质量比(简称铵锌比)、溶液中的二价铁盐(通常以FeCl2计)含量、pH值、温度以及杂质含量等因素均会对助镀效果产生较大影响。综合有关资料及实践,常用的助镀液成分及工艺参数见表3-19。

表3-19 常用的助镀液成分及工艺参数

(1)助镀剂的质量浓度。助镀剂的质量浓度的高低对助镀效果影响较大。当助镀剂的质量浓度过低(低于100g/L)时,工件浸锌时容易产生“漏镀”;当助镀剂的质量浓度偏低(100~200g/L)时,由于工件表面附着的盐膜量少,不能有效活化工件表面,难以获得平滑均匀的镀层;当助镀剂的质量浓度偏高(400~500g/L)时,由于工件表面盐膜过厚,不易干透,在浸锌时将引起锌的飞溅,产生更多的锌灰、更浓的烟尘,以及更厚的镀层;当助镀剂的质量浓度过高(超过500g/L)时,工件表面形成的盐膜层将分成内外两层,外层薄而干,内层潮湿且呈糊状。这种双层盐膜结构不易干透,而当盐膜中的水与高温锌浴接触时,会因水的迅速汽化而引起强烈的爆锌。为避免锌的飞溅,工件只能缓慢地进入锌浴,使浸锌时间延长,造成镀层厚度增加。因此,助镀剂的质量浓度并不是越大越好,应控制在一定的范围,通常为200~400g/L。

助镀剂的质量浓度可方便地用密度计(波美计)测出助镀液的密度(g/mL)或波美度(°Be)来加以控制。波美度可根据下列关系式换算出密度ρ(g/mL):(https://www.xing528.com)

ρ=[145/(145-波美度)] (3-10)根据式(3-10)可知,若溶液波美度为12.5°Be,对应的密度值为1.09g/mL,若此时铵锌比为1.6,对应的溶液质量浓度约为240g/L。此外,溶液密度还与铵锌比有关,当铵锌比减小即氯化锌的含量增大时,由于氯化锌的密度比氯化铵大,质量浓度相同的溶液密度增大。

(2)铵锌比 氯化铵助镀效果明显,但其分解温度低,受热时易分解失效,故工件浸助镀液后的烘干温度不宜超过140℃。另外,工件表面助镀盐膜中的氯化铵还会引起较大烟尘。氯化锌容易受潮,但热稳定性较好,浸锌时产生烟尘较少。因此,两种盐按一定比例混合后可通过互补产生较好的效果。当助镀剂的质量浓度一定时,铵锌比不同,助镀效果也不同。

一般来说,当铵锌比小于1时,工件浸助镀液后形成的盐膜不能很快干燥,并且容易在空气中吸潮。当带有湿盐膜的工件进入锌浴中,会引起爆锌。然而,铵锌比越低则工件表面盐膜的热稳定性越好。因此,助镀后烘干条件较好时,宜采用铵锌比低的助镀液。当铵锌比大于2时,则工件表面盐膜热稳定性较差,同时由于盐膜中氯化铵含量较高,易产生较多烟尘。在欧洲,工件烘干时采用烘干炉设备,烘干温度高,助镀液通常采用双盐ZnCl2·2NH4Cl溶液,铵锌比约为0.8。而在美国及日本,助镀后工件很少采用有效的专用烘干设备,而主要依靠从助镀池中带出的余热使工件干燥,故通常采用三盐ZnCl2·3NH4Cl溶液或四盐ZnCl2·4NH4Cl溶液,铵锌比一般为1.2~1.6。我国热浸镀锌企业通常不采用烘干或烘干效果不佳,同时考虑使用成本的问题,推荐铵锌比采用1.2~1.6。

一些企业常常将返镀件不经酸洗而直接浸助镀液后再镀,这个过程会使溶液中的氯化锌增多。另外,还有一些企业会将飞溅在外的锌滴、锌灰甚至锌渣加入助镀液中,这样均可以使助镀液中的氯化锌含量升高、铵锌比下降、pH值和波美度升高。要进行这些操作时,应注意溶液的含量、铵锌比以及pH值变化情况。这就需要加强对助镀液的检验工作,定期分析助镀液中的氯化锌及氯化铵的质量浓度,及时调整。

(3)二价铁盐 助镀液中的铁盐是由经过酸洗的工件带入和工件浸在助镀液中反应生成的,这些二价铁盐在助镀液中完全溶解并不断积累。当助镀中的铁盐再带入锌浴,则会与锌形成锌渣,造成锌耗上升。通常1质量份铁会消耗25质量份的锌来形成锌渣,故必须控制溶液中的二价铁的含量。一般助镀液中FeCl2的质量浓度宜控制在1g/L以下,一些欧美国家热浸镀锌企业控制在0.5g/L以下。溶液中的FeCl2质量浓度可通过重铬酸钾标准液滴定的方法检测。

当助镀液中的Fe2+含量过高时,应予以去除。目前常用的方法有两种。一种是倒槽法,即将需去除Fe2+的助镀液全部转入另一个槽中,测定溶液中Fe2+含量,用氨水调整溶液pH值为5,再加入计算好的适量过氧化氢,将Fe2+氧化成Fe3+,以形成Fe(OH)3沉淀去除。整个沉淀过程往往需要较长的时间,可加入少量凝絮剂加快沉淀速度。然后将上部澄清溶液抽入助镀池中继续使用,底部的红色泥浆可抽入压滤机中压成干渣后清理。由于这种方法占地大、耗时长,所以一般热浸镀锌企业往往经过较长时间才对助镀液中的Fe2+清除一次,溶液中的Fe2+含量波动较大。另一种方法是采用溶剂除铁设备,将助镀液连续不断抽入专门的除铁设备中,利用氧化剂或空气将二价Fe氧化成三价Fe,再经过沉淀器沉淀后,澄清溶液返回助镀池中。整个过程不断循环,可以将溶液中的二价铁盐含量维持在较低的水平。

(4)溶液pH值 助镀液的pH值问题往往是热浸镀锌企业容易忽略的。助镀液适宜的pH值范围为4~5。这个pH值范围的助镀液可以给酸洗后的工件表面进一步清洁,弥补酸洗时可能存在的不足。当pH值低于4时,会使工件在溶液中腐蚀而产生过量的Fe2+,pH值越低,这个情况越严重;pH值超过5,会使清洁表面的效果变差。pH值过高时,还可能使Zn(OH)2析出,使助镀剂有效含量下降,出现漏镀。

溶液pH值的测量应选用在pH值为4~5时具有非常明显颜色差别的精密pH试纸,也可采用pH计。溶液pH值的调整可通过添加盐酸或氨水来实现。往助镀池中加入锌粒、锌灰或锌渣,会引起助镀液中的pH值缓慢升高,因此,更应该注意溶液pH值的变化,及时做出调整。

(5)助镀液温度的控制 助镀液的温度宜控制在60~80℃。温度低于60℃时,提出助镀池后的工件表面助镀盐膜不容易干透,易引起爆锌;温度过低时还会引起溶液没有足够的活性清洁工件表面,同时沉积在工件表面的盐膜也不充分,助镀液的效果变差,需要增加助镀剂的质量浓度。温度高于80℃时,会造成助镀液在工件表面过度沉积而产生双层盐膜结构,会造成爆锌,镀层增厚及锌灰增多,更高的温度还将消耗更多的热能,故助镀液温度并非越高越好。

工件应在助镀液中保持3~5min,使工件在溶液中充分清洗,并使工件尽量热透。这样较热的工件提出助镀液后,其表面的助镀液盐膜可以很快干透。

(6)溶液中的杂质含量 热浸镀锌实践表明,助镀液中含有质量分数超过1%的NaCl或KCl等杂质,会引起助镀效果降低,造成漏镀返镀件大大增加。虽然有关无烟助镀液的研究中提到,在助镀液中不用NH4Cl而加入NaCl或KCl有助于减少浸锌时烟尘的产生,但研究仍仅处于试验阶段,未有实际的工业应用。

另外,配助镀液的水质也需注意,水质太硬,即含钙、镁等离子过多也会影响助镀效果。

3.锌浴中铝含量的影响

当热浸镀锌浴中含一定量的铝时,由于铝会与助镀盐膜中的NH4Cl反应生成无助镀效果的AlCl3,使助镀盐膜的作用减弱,严重时导致钢基体不能被锌浴浸润,形成漏镀区。对于一定工艺条件下的助镀液(主要是NH4Cl的含量),锌浴有一个最大的“安全”铝含量。根据多家工厂的实践结果,锌浴中wAl≤0.007%时,助镀液中的氯化锌铵质量浓度维持在200~300g/L是“安全”的。当锌浴中铝含量偏高时,助镀液中的NH4Cl质量浓度应加大。

当锌浴中的铝含量较高时,可在助镀液中添加冰晶石Na3AlF6,这种化合物有溶解氧化铝的能力。在助镀液中添加Na3AlF6使wNa3AlF6为10%,可以使wAl小于0.04%的锌浴表面能形成一层薄的氧化物覆盖层,既可防止锌浴氧化,又不影响助镀效果。

4.烟气控制

当氯化锌铵助镀剂与锌浴接触时会产生浓烟,虽然这种烟气对人并无毒害,但会影响生产车间的操作环境,应该尽可能减少到最低程度。通过助镀剂烟气除尘系统,可以将所产生烟气的75%~95%抽出并进行除尘处理,这是目前欧美国家普遍采用的一种方式(见8.2.1节),但运行费用较高。另外,无烟助剂的开发也在深入进行(见4.4节),但尚未有工业应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。