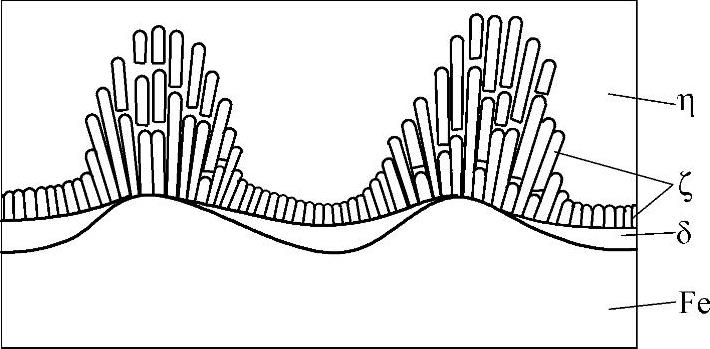

表面粗糙度对热浸镀锌层的形成有明显的影响,钢基体表面的凹凸会使铁锌合金层的生长形态发生变化。不含硅钢凹凸表面的热浸镀锌镀层生长形态如图2-15所示。在凸起处,刚形成的ζ晶体相分离,使液态锌可穿透到ζ/δ界面附近,支持ζ相连续快速生长而形成迸发状晶粒。在凹陷处,由于生长受扩散控制,可得到紧密稳定的结构。

在粗糙表面的凹陷处形成稳定结构,可能是由于体积收缩的结果,产生足够的压应力使铁锌合金相层稳定。稳定层一旦形成,无论产生稳定性的原因是否存在,稳定性都会保持下来。此外,在表面凹陷处具有支持富铁层形成的条件。由于提供了大面积的表面供体积收缩的合金层生长,使反应所需的铁供应充足,而同时锌的供应却由于锌难以进入凹陷处而减少。在这些位置,经常发现厚的Γ层。

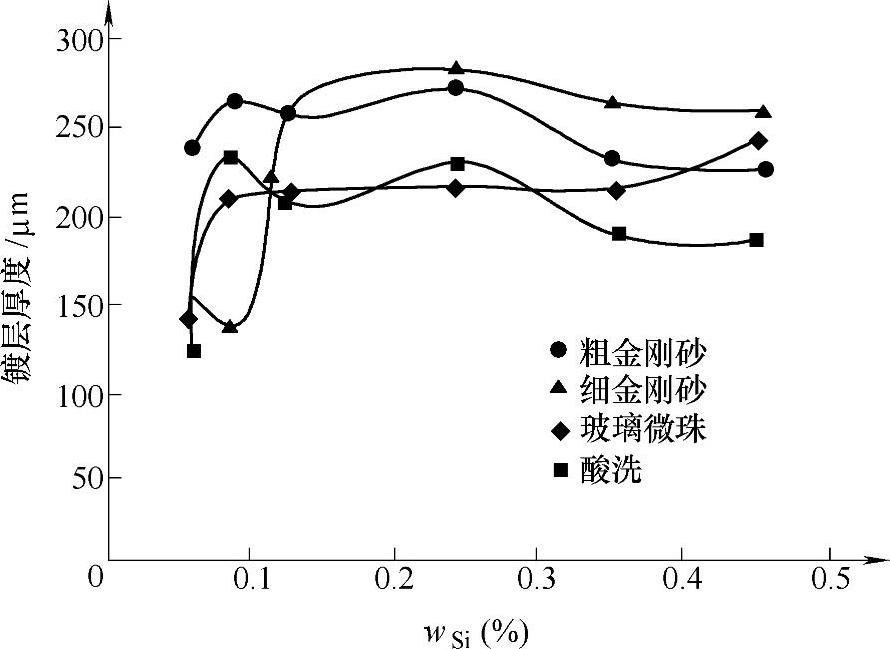

F.Petter等研究了钢材硅含量、表面粗糙度的综合影响。将不同硅含量的钢板分别用粗金刚砂、细金刚砂、玻璃微珠进行喷砂处理,以及用酸洗的方法进行处理,得到了从粗到细不同的表面粗糙度。图2-16所示为不同表面粗糙度钢材硅含量与热浸镀锌层厚度的关系。试验结果表明,用粗金刚砂处理的钢在不同的硅含量范围都生成了厚镀层,这种表面相对较粗糙的钢在凸起处生成了迸发状ζ相结构,而在凹陷处形成紧密结构。而经酸洗和玻璃微珠处理的钢在硅含量wSi为0.08%~0.12%时形成典型的须状结构。细金刚砂处理wSi为0.08%的钢时,镀层厚度降低,形成了紧密的连续δ层和平坦的ζ/δ界面,但处理wSi为0.12%的钢时,镀层厚度却急剧增加。这是因为在wSi为0.08%的钢中,镀层稳定的机制是富铁层的形成,当硅含量wSi增加到0.12%时,不再形成稳定的Γ层。这种转变可能是在生成稳定富铁层时,系统随硅含量的少量增加而失稳的结果。

图2-15 钢材凹凸表面的热浸镀锌层生长形态(https://www.xing528.com)

图2-16 不同表面粗糙度钢材硅含量与热浸镀锌层厚度的关系

上述结果表明,细金刚砂与玻璃微珠处理钢的表面粗糙度虽然相近,但是由于形貌不同,最终得到的镀层的稳定性差别很大。因此,不能简单地将表面粗糙度用于评价是否产生活性镀层结构的参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。