渗锌层是通过热扩散将锌渗入钢铁基体而形成的锌扩散层。渗锌工艺的主要特点是处理温度较低,因此被渗工件的变形量小,并且可保持被渗工件的力学性能。

1.渗锌工艺

目前在工业上应用较广泛的钢铁工件渗锌方法为粉末渗锌法。

钢铁工件粉末渗锌法的主要工艺流程为:净化处理→配制渗剂并装入渗箱→热扩散处理→清理表面。

净化处理是在渗锌前将钢铁工件表面的油脂、铁锈等污物清除干净。去除油脂可采用有机溶剂浸泡或在碱溶液中进行化学或电化学处理。去除铁锈可采用研磨、滚抛、刷洗、喷砂和喷丸等机械方法,或采用盐酸、硫酸溶液酸洗的方法进行处理。

粉末渗剂通常由含有渗入元素的物质、填充剂及催化剂组成。渗锌工艺中渗剂的主要成分为纯锌粉或蓝粉(含有氧化锌等杂质的锌,或可能含有少量铅、铜和铁等杂质)。锌粉在使用前,应在封闭条件下于400℃加热干燥2~3h。填充剂为氧化铝粉、河砂、高岭土或耐火黏土等。填充剂的作用是防止渗剂与钢铁工件之间的黏结,有助于锌粉的均匀分布和钢铁工件的均匀加热,以及防止钢铁工件与渗箱的碰撞。填充剂在使用前,应加热至600~800℃,冷却后过筛,选用尺寸为0.2mm的颗粒。催化剂对渗锌起催化作用,可以加快渗锌的速度。催化剂一般采用1%~2%(质量分数)的氯化铵或氯化锌,还可以用盐酸代替氧化锌。即把锌粉质量1%的盐酸与锌粉混合搅拌后,在隔绝空气的条件下,于400℃加热干燥后粉碎,用于配制渗剂。

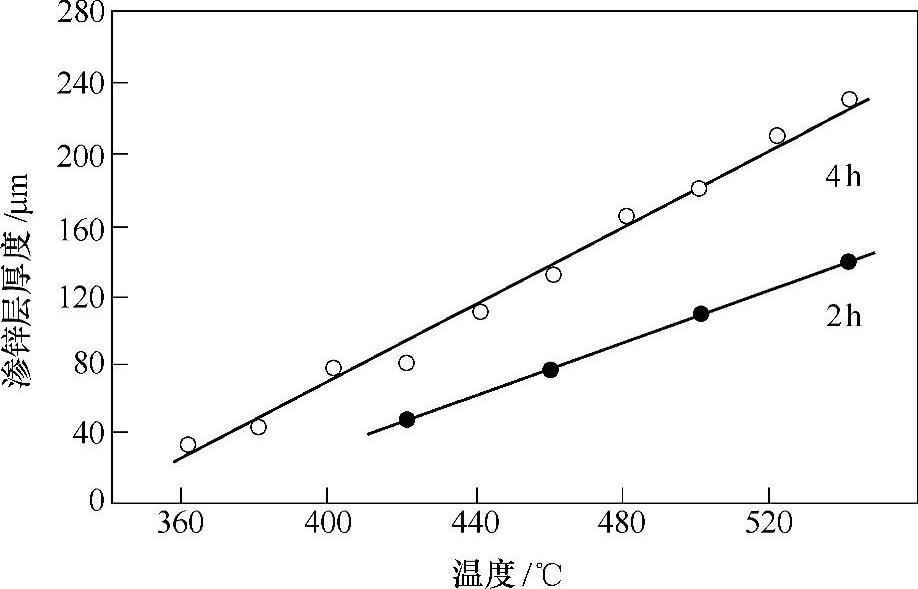

热扩散处理温度一般控制在350~390℃。温度过高,会导致锌粉熔化并黏结在钢铁工件表面,影响表面质量。图1-15所示为渗锌层厚度与渗锌温度的关系。在一定温度下,渗锌层厚度与渗锌时间有关,延长渗锌时间,可获得较厚的渗锌层(见图1-16)。

图1-15 渗锌层厚度与渗锌温度的关系

图1-16 渗锌层厚度与渗锌时间的关系(https://www.xing528.com)

热扩散处理结束后,取出工件,将其表面的附着物清理干净。

2.渗锌层的结构

渗锌过程中,锌与铁之间发生固相反应,形成的渗层结构符合铁锌二元相图的规律。渗锌层的微观结构从钢基体至表面分别为α相(锌在α-Fe中的固溶体)、Г相(Fe5Zn21)、δ相(FeZn7)和ζ相(FeZn13)。在一恒定的温度下渗锌形成的渗锌层中,相的类型不随渗锌时间的变化而改变,只是各相的厚度有所不同。

3.渗锌层的性能与应用

渗锌层具有下列性能特点:

1)渗层厚度均匀,在螺纹、内壁、凹槽或弯角处,其厚度都与其他表面一致。并且渗层具有良好的黏附性能。

2)粉末渗锌层表面硬度为250~260HV,这一层具有减磨合金的性能,在干摩擦条件下具有很好的耐磨性。

3)渗锌层与铁的电极电位差小于锌与铁的电极电位差,因此,作为阳极性保护层,渗锌层在大气和海水腐蚀环境下具有更好的耐蚀性;渗锌层在多数中性和弱碱性(pH值为6~12)介质中有较好的耐蚀性;渗锌层提高了钢铁构件在含硫化氢热气流中的耐蚀性,在该热气流中,渗锌构件可在400~500℃温度下使用;钢铁材料渗锌后可以改善其抗腐蚀疲劳性能。

渗锌层作为耐蚀涂层,被广泛应用于紧固件、弹簧、钢管等对尺寸控制较严格的零部件,形状复杂的构件,以及含硫石油采炼用的管道、钢桩等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。