1.热喷涂锌工艺

热喷涂锌主要工艺流程为:净化处理→粗化处理→热喷涂锌→(封孔)。

净化处理的目的是去除钢铁工件表面的油脂、氧化皮、油漆等表面污垢和疲劳层或残余涂层等,为热喷涂锌提供清洁的表面。常用的净化方法有清洗(溶剂清洗、碱洗和酸洗、超声波清洗)、机械清除(机械打磨、机械加工)或火焰烘烤、喷砂净化等。

粗化处理的目的是在钢铁工件基体表面获得一定的表面粗糙度,使基体与热喷涂锌层产生良好的机械结合。粗化处理还可净化、活化基体表面,提供表面压应力,增大涂层与基体的结合面积,使热喷锌涂层与钢铁工件之间的结合得到强化。常用的粗化方法有喷砂粗化、电火花粗化、机械加工粗化和黏结底层等。

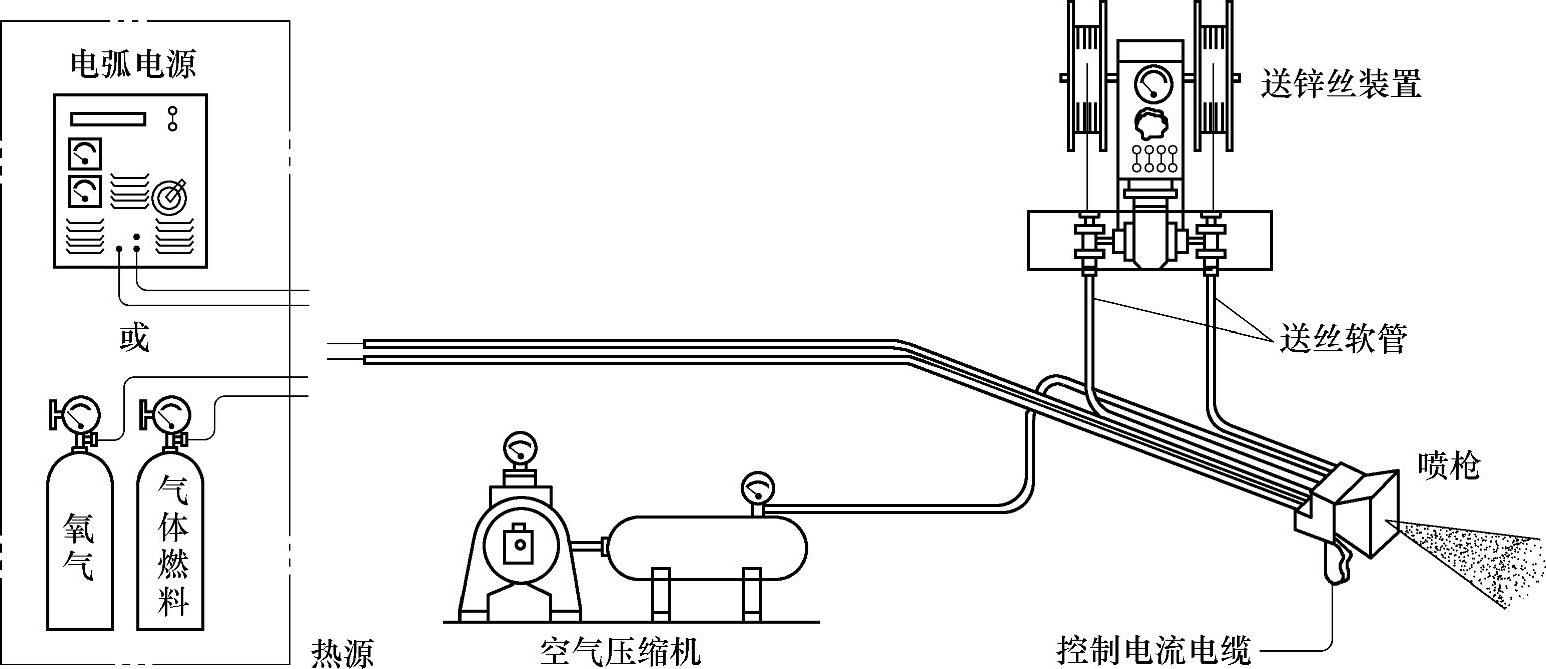

热喷涂锌以燃气或电能作为热源。进入喷枪的锌丝或锌粉在高温下熔化后,通过由空气压缩机产生的高压气流,将其雾化成细小的雾粒喷射到基体表面,形成热喷锌涂层。图1-14所示为锌丝热喷涂装置。

图1-14 锌丝热喷涂装置(https://www.xing528.com)

热喷涂锌层的空隙率一般为8%~10%,空隙的存在会使腐蚀性气体或液体通过涂层渗入到基体,降低涂层的耐蚀性。因此,必须进行封孔处理。封孔处理通常采用聚氯乙烯树脂、酚醛树脂、改性环氧酚醛或聚氨酯树脂等黏度小、不快干的涂料进行直接涂覆,然后经自然干燥或热处理(160~200℃)干燥。

2.热喷涂锌层的结构

在热喷涂锌的过程中,高速的熔化锌粒子撞击到粗糙的基体表面后,扁平状的熔化锌粒填补到凹处,凝固后能把凸点夹紧,形成镶嵌状态。在这个过程中,熔化锌粒会与工作气体及环境大气发生化学反应,使喷涂层中出现氧化物。因此,热喷涂锌层的结构由层状变形颗粒、气孔和氧化物夹杂所组成。经重熔处理后,可消除热喷涂锌层中的夹杂和空隙,使层状结构转变为均质冶金结构。

3.热喷涂锌层的性能与应用

热喷涂锌层的厚度一般为50~500μm,与基体有好的结合性能,主要用作耐腐蚀涂层,在大气环境、碱性介质和常温下的淡水中具有较好的耐蚀性。长期暴露在户外的钢铁构件,受工业大气、海洋大气或河水、海水的腐蚀,如果仅采用油漆涂层防护,耐腐蚀时间只有3~5年;而采用热喷涂锌,再经油漆或其他方法封孔处理后,在大气和水质腐蚀中的耐腐蚀时间可达25~30年。美国焊接协会的腐蚀试验表明,对于厚度为80~150μm的热喷涂锌层加封孔处理和厚度为230~340μm的热喷涂锌层不加封孔处理的钢铁试样,可在海水、严酷的海洋性大气和工业性大气环境中经受19年不腐蚀。

热喷涂锌层作为钢铁构件上的长效防腐蚀涂层,应用于输电铁塔、微波塔导航灯塔等钢结构塔架,大型水闸门、大坝钢结构预埋件、水塔等水工钢结构,桥梁,石油化工机械,海上船舶,铁路车辆和城市设施等方面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。