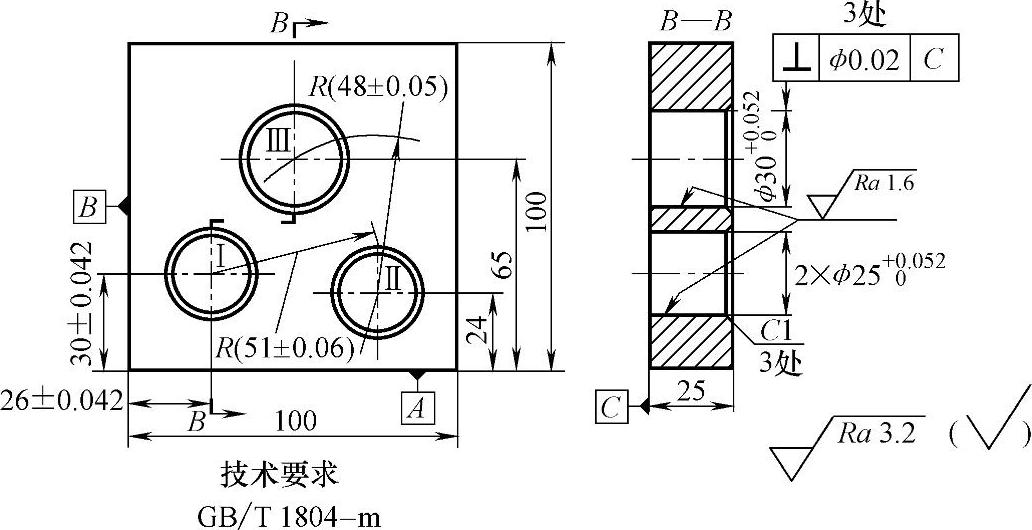

图8-26所示为箱体零件局部示意图。

一、图样分析

1)箱体类零件的简单图例,孔距标注方向与基准不平行的多孔。

2)尺寸标注:孔径和孔中心的位置尺寸均有要求,而且精度较高。

3)几何公差:Ⅲ孔对基准面C有垂直度公差要求。

图8-26 箱体零件局部示意图

二、零件几何量精度分析

1.几何尺寸

1)孔径要求:三个孔的尺寸要求分别是ϕ30+0.0520mm、ϕ25+0.0520mm和ϕ25+0.0520mm,用千分尺测量。

2)Ⅰ孔的孔中心至底面和左侧面的距离为常见标注方法,(26±0.042)mm和(30±0.042)mm,精度较高;Ⅱ孔、Ⅲ孔分别是以圆弧半径的形式标注分别为R(51±0.06)mm、24mm和R(48±0.05)mm、65mm,精度一般;有些可以用游标卡尺测量,大多采用量块配以杠杆百分表测量,有些需要计算。

3)未注公差的总高度100mm,总宽度100mm,按中等精度查得极限偏差为±0.3mm,厚度为(25±0.2)mm;均用游标卡尺测量。

4)三个孔倒角均为C1,用目测方法。

2.几何公差

Ⅲ孔对基准面C有垂直度公差要求,为不小于ϕ0.02mm,用心轴(检验棒)、直角尺和塞尺检测。

3.表面粗糙度

除三个孔Ra值是1.6μm外,其余Ra值是3.2μm,用目测方法。

三、检测量具(辅具)

1)使用量具:5~30mm和25~50mm内测千分尺,0~150mm游标卡尺,塞尺,200mm×125mm宽座刀口形直角尺,杠杆千分表和表面粗糙度比较样块。

2)使用辅具:ϕ25mm、ϕ30mm的检验棒(心轴),83块1级量块一套,表架,400mm×400mm平板。

四、零件检测

1.几何尺寸测量

1)孔径测量:用内测千分尺十字(x、y方向,下同)测量三个孔的直径分别为:D1=25.018mm,D2=25.024mm,D3=30.028mm;由于该零件厚度为25mm,需要在图样所示正面和背面(基准面C)均进行十字测量,记录每一个位置(x、y方向)的尺寸,以备后续计算时一一对应地代入计算公式。

2)在孔径测量后,Ⅰ孔的孔中心至底面和左侧面的距离采用150mm游标卡尺测量。

①使用量块测量:量块组合块数尽量少(不多于4块);指示表安装要牢固;指示表与量块(工件)接触量应适度,即用游标卡尺先预测被测位置,再选择合适尺寸的量块,确保被测位置尺寸和量块尺寸两者接近(过多过少的接触量可能会因指示器的复位精度影响移距的精度),以减小误差。

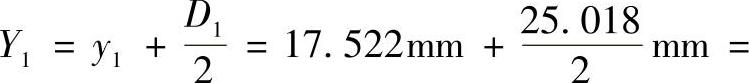

②先用游标卡尺测出Ⅰ孔素线至基准A的最小距离为17.45mm;按照第二章所介绍量块的选择与组合方法,取1.45mm、6.0mm、10mm三块组合,放在平板平面上;将杠杆千分表测头接触量块组上表面,并有0.05mm左右的压缩量,然后将表盘归零位;连续将测头移开量块表面和重回量块表面几次,确定表上零位不变(即校零)。移动测头到Ⅰ孔素线寻找到基准A的最小点,即为最小距离,本例为y1=17.522mm,然后经过计算求得Ⅰ孔的中心至底面的距离为

;将工件左转90°,即基准B与平板平面贴合;用同样方法可以测得X1,本例X1=26.028mm。(https://www.xing528.com)

;将工件左转90°,即基准B与平板平面贴合;用同样方法可以测得X1,本例X1=26.028mm。(https://www.xing528.com)

③从图8-26看出,Ⅱ、Ⅲ孔的x、y方向中心距是以圆弧的形式间接标注出的,需要先将其进行转换,以便于检测。

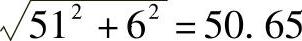

④以Ⅰ孔中心为坐标原点,坐标与侧面基准平行;Ⅱ孔的坐标尺寸y=24-30=-6,

;如图8-27所示。

;如图8-27所示。

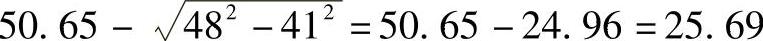

⑤Ⅲ孔的坐标尺寸y=65-30=35,

。

。

3)中心距测量计算:通过上述计算可以大致知道中心距坐标和圆弧的换算方法,如果在加工前,可以采用上述方法得到Ⅱ、Ⅲ孔的x、y方向中心距,以便于加工;检测也是先用量块组合测量出x、y方向的值,然后利用公式计算得到圆弧的值,与图示公差比较判定工件的合格情况。

图8-27 孔距计算坐标示意图

①按照上述测量方法,测量出Ⅱ孔的坐标尺寸:X2=76.673(到基准B的距离),x坐标为50.645;Y2=24.019(到基准A的距离),x坐标为-6.012;计算与图中对应的尺寸为: 。

。

②同理可以测量和计算出Ⅲ孔的坐标尺寸,本例RⅢ=48.032。

4)(100±0.30)mm×(100±0.30)mm×(25±0.20)mm:用游标卡尺在100mm长度方向上距两端10mm处测量得到,厚度在距上下两端5mm处测量得到结果。

2.几何误差测量

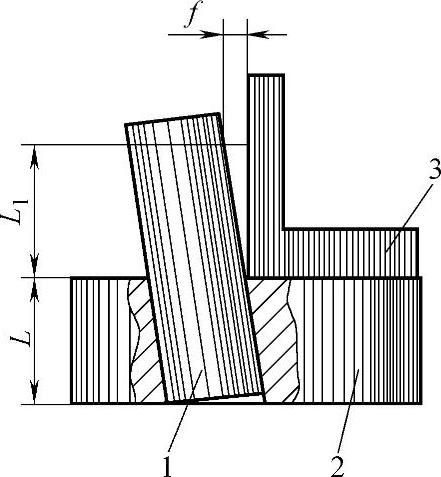

Ⅲ孔对基准面C有垂直度公差要求,为不大于ϕ0.02mm,用直角尺法测量Ⅲ孔对基准面C的垂直度误差。直角尺法检测线对面垂直度误差如图8-28所示:先把被测零件2的基准面C的对面与测量平板贴合,然后将ϕ30mm心轴(检验棒)1无间隙地插入Ⅲ孔中,用心轴模拟被测轴线;用宽座直角尺3在基准面C上与心轴靠近,使其在给定方向上与心轴素线接触,在相距L1长度范围内测得两者之间最大间隙值f1,按下式求得该零件在给定方向上的垂直度误差f,即

式中 f1——在实测长度上的最大间隙值;

L1——实测长度;

L——被测要素全长。

图8-28 直角尺法检测线对面垂直度误差

1—心轴(检验棒) 2—被测零件 3—宽座直角尺

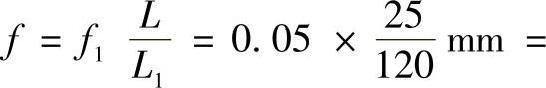

本例:L1=120mm,L=25mm,f1=0.05mm,故

用相同的方法可以测量计算出其他孔的垂直度误差值,在此不详述。

3.表面粗糙度

除三个孔Ra值是1.6μm外,其余Ra值是3.2μm,用表面粗糙度比较样块,在光线充足的情况下,目测对比得出各孔和其他面的表面粗糙度值。

五、重点、难点测量及讲评

孔距标注方向与基准不平行,需要将孔距的标注换算成与基准平行的数值。

本例主要是对于孔中心距以圆弧形式标注的方式如何进行检测计算,关键是利用直角三角形中勾股玄定理解决坐标换算;同时对于借助量块和杠杆千分表对孔中心坐标位置的测量方法进行了介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。