齿廓偏差检验指齿廓总偏差Fα的检验。

齿廓总偏差包括齿廓形状偏差ffα和齿廓倾斜偏差fHα。当测量仪器带有自动数据处理系统时,可采用最小二乘法确定其平均齿廓迹线,从中分离出ffα和fHα。

齿廓总偏差Fα、齿廓形状偏差ffα和齿廓倾斜偏差fHα可在一次测量中得到,三者的测量方法相同,在以下内容中均不专述。

对于设计齿廓,可使用设计齿廓样板套被测齿轮测量曲线,以确定齿廓偏差;也可用测量设备自动处理系统设置的设计齿廓公差带,确定齿廓偏差。

1.测量方法和测量仪器

齿廓偏差的测量方法有坐标法和展成法。齿廓偏差测量方法和测量仪器见表7-12。

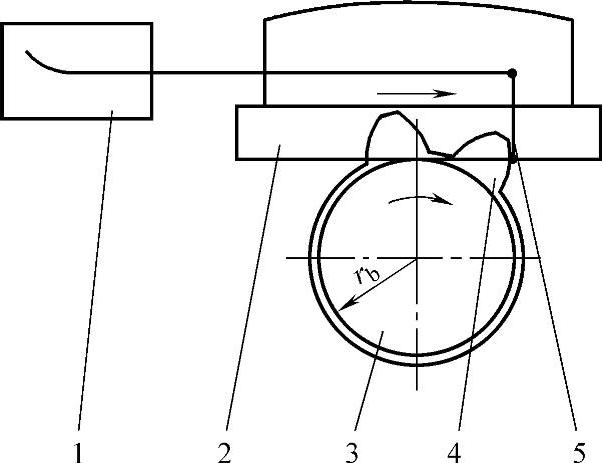

表7-12 齿廓偏差测量方法和测量仪器

2.坐标法

坐标法分为旋转坐标法和直角坐标法。

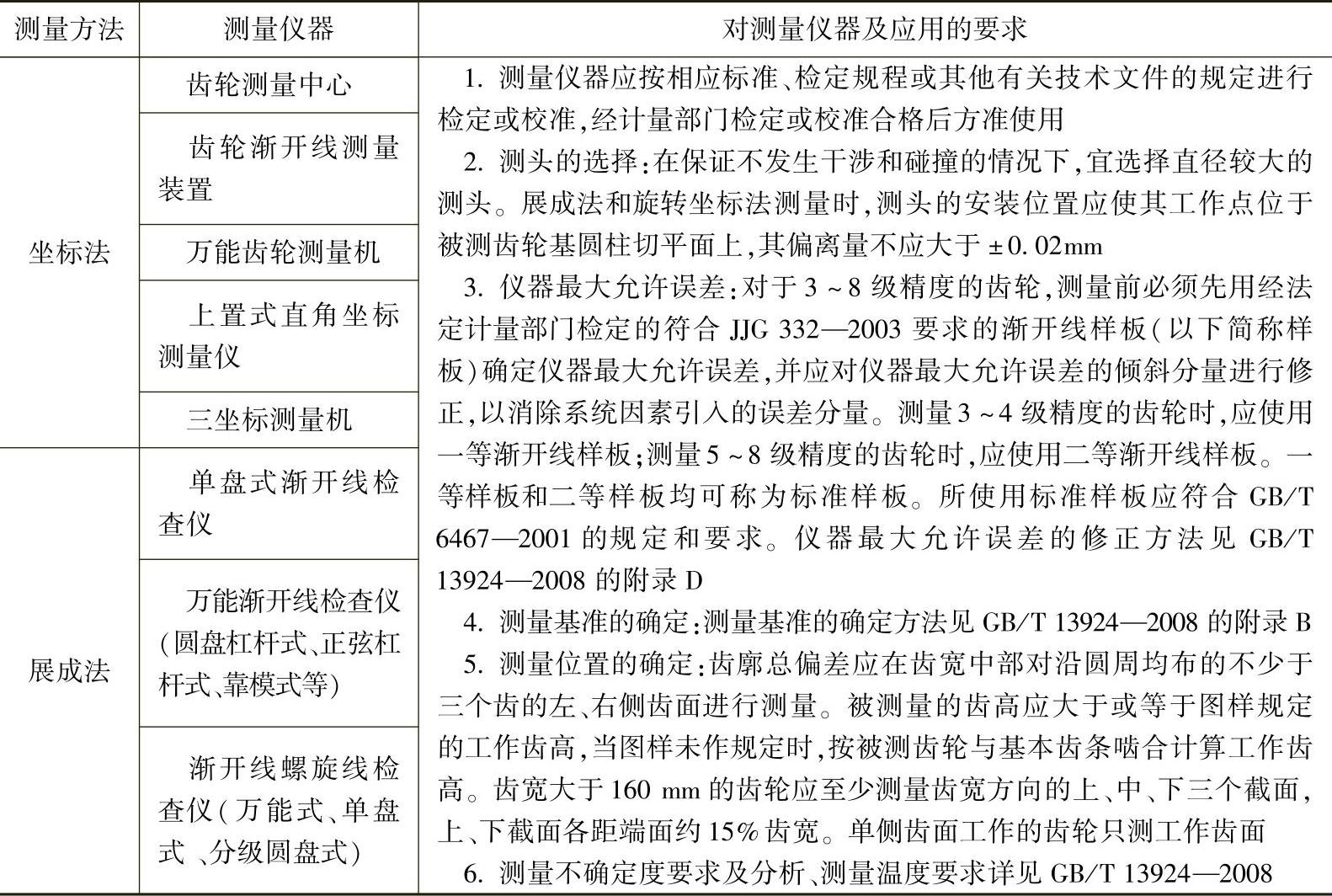

(1)旋转坐标法测量原理 旋转坐标法测量原理如图7-10所示。

以被测齿轮回转轴线为基准,通过测角装置(如圆光栅、分度装置)、测长装置(如长光栅、激光、刻尺)和测微系统,对齿轮的角位移和渐开线展开长度进行测量。通过数据采集和处理系统,将被测齿廓的实际坐标位置与理论坐标位置进行比较,按偏差定义计算出Fα、ffα与fHα,由记录系统和打印系统输出测量参数及偏差曲线。

图7-10 齿廓偏差旋转坐标法测量原理

1—被测齿轮 2—测角装置 3—测长装置 4—数据处理系统 5—输出设备

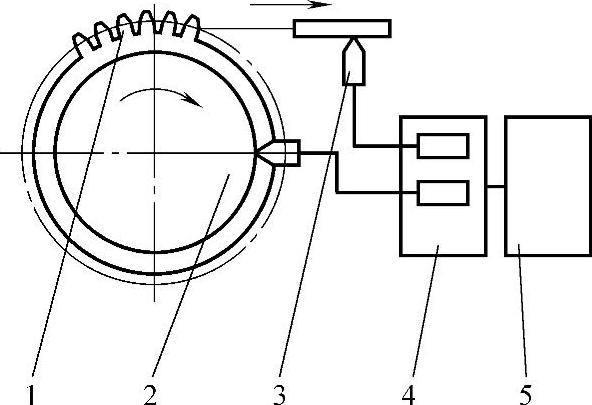

(2)直角坐标法测量原理 直角坐标法测量原理如图7-11所示。

以被测齿轮轴线为基准,测量时被测齿轮固定不动,测头在垂直轴线的平面内对齿廓作x—y直角坐标测量。测得值xi、yi与相应点理论值进行比较,将各点的差值绘成齿廓偏差曲线。在该曲线上按偏差定义取出Fα、ffα与fHα。

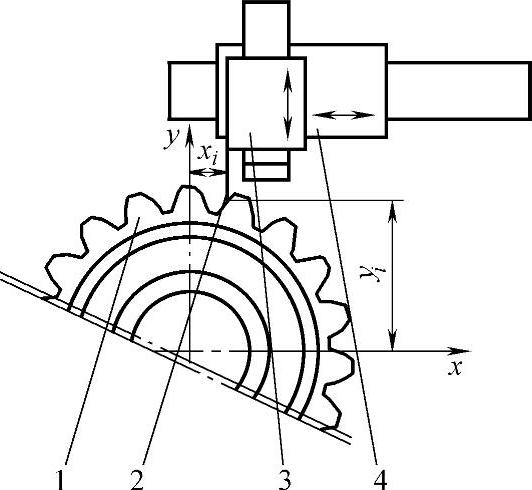

3.展成法测量原理

展成法测量原理如图7-12所示。

以被测齿轮回转轴线为基准,通过与被测齿轮同轴安装的基圆盘在直尺上纯滚动,形成理论的渐开线轨迹。实际渐开线与理论渐开线轨迹进行比较,其差值由传感器探测,记录系统画出齿廓偏差曲线,在曲线上按偏差定义取出Fα、ffα与fHα。

带有计算机数据处理系统的测量仪可自动处理偏差曲线,自动输出Fα、ffα与fHα值。

图7-11 齿廓偏差直角坐标法测量原理

1—被测齿轮 2—传感器 3—径向导轨 4—切向导轨

图7-12 展成法测量原理

1—记录系统 2—直尺 3—基圆盘 4—被测齿轮 5—传感器

4.测量结果的处理

(1)齿廓总偏差评价原则

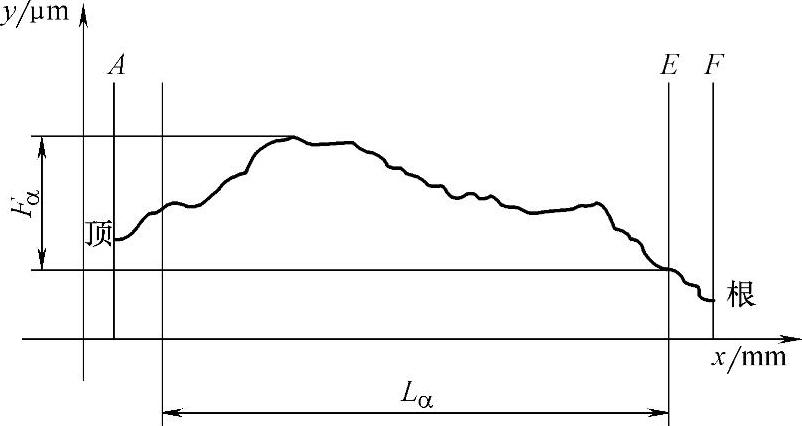

1)理论渐开线齿廓长度:在齿廓总偏差曲线有效测量长度内评价齿廓总偏差。从有效长度起始点开始应具有齿廓偏差曲线,齿顶部可扣除有效长度的8%作为计值范围,以Lα表示。齿顶部扣除部分偏向齿体外的正偏差必须计入齿廓总偏差,负偏差不应超过规定允许值的3倍;有效测量长度范围以外的齿根部分应偏向齿体内。

2)设计齿廓:设计齿廓的齿廓偏差应依据设计图样的要求或规定的公差带进行评价。

(2)齿廓总偏差评价范围的相关计算

1)按与配对齿轮啮合计算评价范围。(https://www.xing528.com)

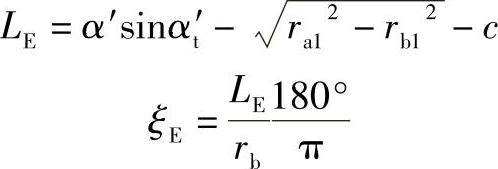

①有效测量长度LAE及有效展开角ξAE计算公式如下

式中 ra2、ra1——大、小齿轮的齿顶圆半径(mm);

rb2、rb1——大、小齿轮的基圆半径(mm);

a′——啮合中心距(mm);

αt′——啮合端面啮合压力角(°);

c——由中心距偏差和齿顶圆径向跳动引起的齿根起始点展开长度的变化量(mm);

ξAE——有效渐开线展开角(°)。

②有效起始点展开长度LE计算公式及有效起始点展开角ξE计算公式如下

2)按与基本齿条啮合计算评价范围。

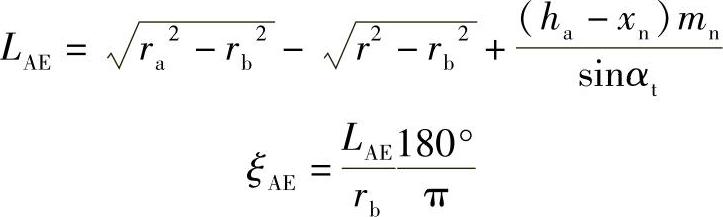

①有效测量长度LAE及有效展开角ξAE计算公式如下

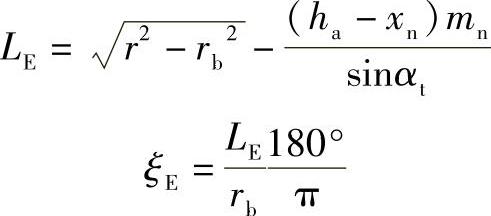

②有效起始点展开长度LE及有效起始点展开角ξE计算公式如下

式中 r——齿轮分度圆半径(mm);

rb——齿轮基圆半径(mm);

αt′——齿轮端面啮合压力角(°);

ha——齿顶高系数;

xn——法向变位系数。

5.测量方向

应在齿轮的端截面基圆切线方向测量。以其他方向测量时,应对测得值进行换算,换算公式见GB/T 13924—2008的附录C。

6.齿廓总偏差曲线取值

齿廓总偏差曲线如图7-13所示。

1)从齿廓偏差曲线上取值,取值方向应与坐标纸y方向平行。

2)对于非修形齿廓,允许用指示表读出齿廓总偏差。

图7-13 齿廓总偏差曲线

3)对于设计齿廓,所画齿廓偏差曲线应位于设计齿廓公差带范围内。

4)偏差曲线由计算机自动数据处理系统画出时,应对其计算程序进行验证。

5)以表7-12规定的各测量位置中测得的最大齿廓总偏差作为测量结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。