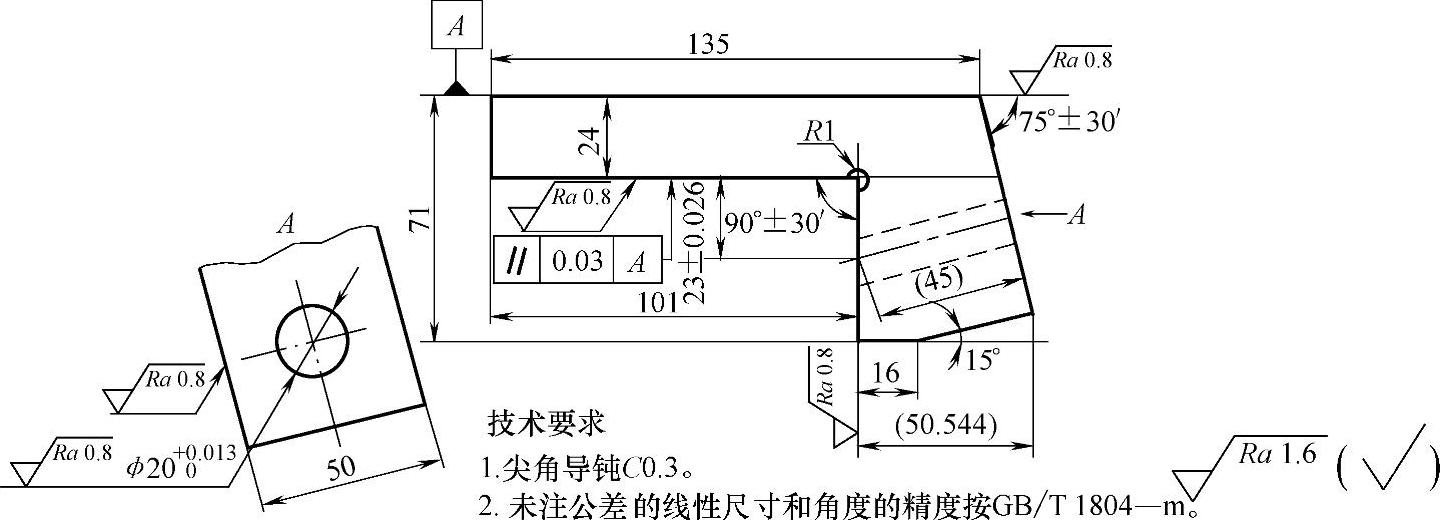

角度块零件如图6-54所示。

图6-54 角度块零件

一、图样分析

1)主要要求测量两个角度。

2)斜孔孔径和位置尺寸。

3)有平行度的几何公差要求。

4)其余线性尺寸均未注尺寸公差要求。

二、零件几何量精度分析

1.几何尺寸

1)本例零件主要测量75°±30′和90°±30′,两个角度均比较大,公差为±30′,其中一个可以用直角尺比较测量,另一个可以用圆柱测量法。

2)斜孔ϕ20+0.0130mm的精度最高,公差等级为IT6,不能使用内测千分尺,而应采用内径指示表测量;ϕ20+0.0130mm斜孔与一垂直平面的交点距离要求为(23±0.026)mm,公差为0.052mm,公差等级为IT9。

3)图样上未注公差的线性尺寸和角度的精度要求,按技术要求规定取m级,即中等精度;具体查表得到:

①(16±0.2)mm、(24±0.2)mm、(50±0.3)mm、(71±0.3)mm、(101±0.3)mm、(135±0.5)mm,用游标卡尺和游标深度卡尺测量。

②角度15°±30′,用游标万能角度尺测量。

2.几何公差

对基准面A的平行度要求,公差值为0.03mm,用打表的方法。

3.表面粗糙度

A向视图中,ϕ20+0.0130mm斜孔及其左侧面和基准A及其平行面、垂直面的表面粗糙度为Ra0.8μm,其余为Ra1.6μm,该零件表面粗糙度值小,精度高。

4.重点、难点

重点是75°±30′角度的测量方法;难点是ϕ20+0.0130mm斜孔的交点距离(23±0.026)mm的测量。

三、检测量具(辅具)

1)使用量具:量程为18~35mm、分度值为0.001mm的内径指示表,200mm游标(数显)卡尺,150mm游标深度卡尺,Ⅰ型游标万能角度尺,刀口形直角尺,成套量块,千分表,刀口形直尺,塞尺,100mm正弦规,磨工用表面粗糙度比较样块等。

2)使用辅具:千分表表座,方箱,标准圆柱检验棒,0级检验平板。

四、零件检测

1.几何尺寸测量

(1)75°±30′和90°±30′测量

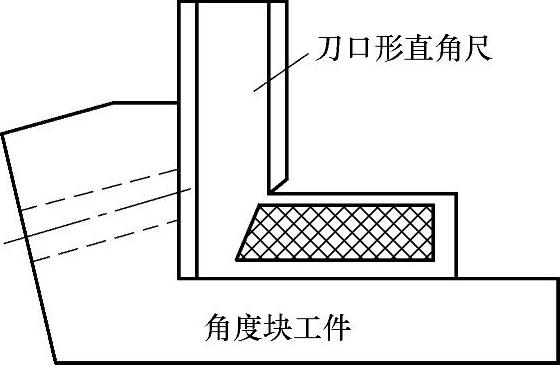

1)角度90°±30′的检测,采用0级刀口形直角尺结合光隙法测量,如图6-55所示。

前面已经讲过,用光隙法检测角度需要经验丰富的检验人员测量,因为测量精度取决于检验操作人员的经验;测量中对误差的测量、读数主要是观测被测面与刀口形直角尺刀口之间的缝隙宽度来进行判断的。若缝隙较大时,可采用塞塞尺测量出间隙的大小数值,再测量缝隙顶点到刀口形直角尺底面的距离,通过计算可以得到90°的实际值。本例塞入塞尺的厚度为0.02mm,缝隙顶点到刀口形直角尺底面的距离为45mm(实际高度(71-24)mm=47mm,去掉2mm的倒钝),则缝隙的角度偏差为Δα=arctan(0.02/45)=0.02546rad×180°/π=1.459°,显然是不合格的。

(https://www.xing528.com)

(https://www.xing528.com)

图6-55 刀口形直角尺测量90°±30′角度示意图

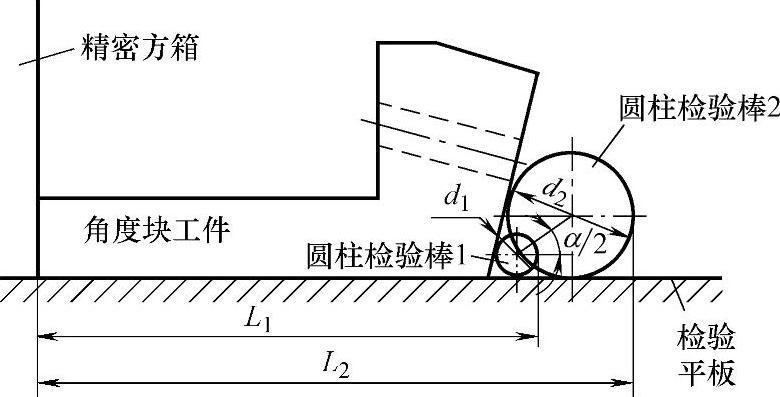

图6-56 零件75°±30′的检测示意图

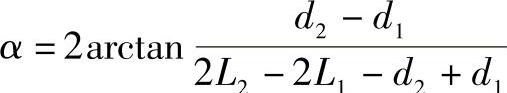

2)角度75°±30′的检测,如图6-56所示。将工件75°±30′的长边工作面放在检验平板的测量平面上,工件的非检验端部顶靠在一精密方箱的工作面上,先将以直径为d1的较小圆柱检验棒1放入工件与检验平板形成的75°±30′角内,测量出距离L1(用外径千分尺或用量块结合千分表进行测量),然后,再换上一直径为d2的较大圆柱检验棒2,重复上述检测过程,测出尺寸L2,则根据前述两不同直径圆柱测量锥角的方法得到

(2)斜孔

1)ϕ20+0.0130mm的检测,采用内径指示表直接测量得到孔径的值。

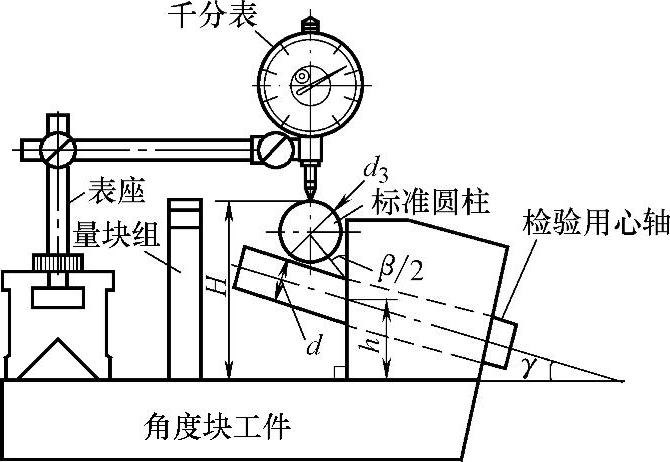

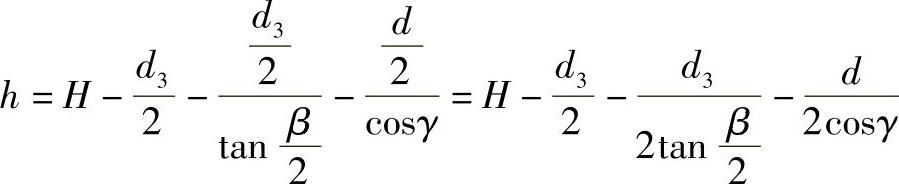

2)ϕ20+0.0130mm斜孔中心距离(23±0.026)mm的测量,由于精度较高,而且该尺寸角特殊,不能直接测量,一般采用间接测量方法,如图6-57所示。

图6-57 斜孔中心距离(23±0.026)mm的测量

在ϕ20mm孔中无间隙地插入心轴;在检验心轴和被测工件直角边所形成的角度之间放入直径为d3的标准圆柱(检验棒);用量块组和千分表测量出H值(标准圆柱面的最远素线到平板测量平面的距离),则被测的斜孔中心距离尺寸h可按下列公式计算得到

式中 β——检验心轴素线和被测工件直角边所形成的锐角,该角可以通过实测的直角和γ角换算得到;

γ——15°角的实际角度,可以直接测量得到;

d——检验心轴直径;

d3——标准圆柱直径。

(3)图样上未注公差的线性尺寸和角度 这些尺寸的精度要求按技术要求规定取m级,即中等精度;具体查表得到:

1)(16±0.2)mm、(24±0.2)mm、(50±0.3)mm、(71±0.3)mm、(135±0.5)mm,用游标卡尺直接测量得到;(16±0.2)mm和(135±0.5)mm,测量时应注意,多测几次;(101±0.3)mm,用游标深度卡尺直接测量得到。

2)角度15°±30′用游标万能角度尺测量外角,与180°的差值即为15°角的实测值。

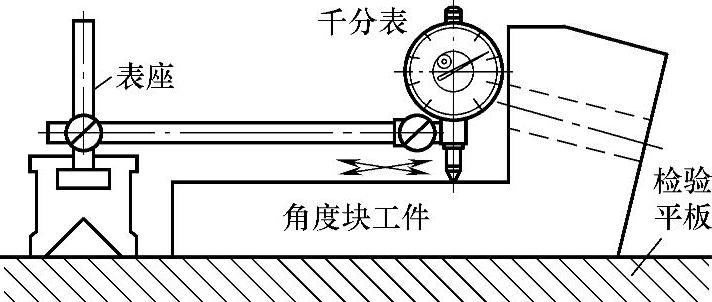

2.几何误差测量

对基准面A的平行度误差检测如图6-58所示。

将工件基准面A放置在0级检验平板测量面上;调整好的千分表及表座放在检验平板测量面上;将千分表测头与被测面接触,沿检验平板测量面移动表座,带动测头在被测平面上移动;观测记录千分表表盘指针的摆动范围,并记录;摆动的最大范围(即最大与最小读数差),就是被测面相对于基准面A的平行度误差;本例为0.03mm,合格。

3.表面粗糙度

该工件表面粗糙度精度比较高,应该是用磨床加工而成的;对照磨工用表面粗糙度比较样块对被检测面进行比对目测得出检测结果。

图6-58 对基准面A的平行度误差检测

五、重点、难点测量及讲评

在该零件的检测过程中,斜孔中心位置的检测方法,特别是公式计算是有难度的;再则75°±30′的检验方法,由于角度公差比较大,也可以直接用游标万能角度尺进行测量,不过会产生误差;本例给出的方法是精度测量比较高的方法,用此方法检验应该是最有效和最准确的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。