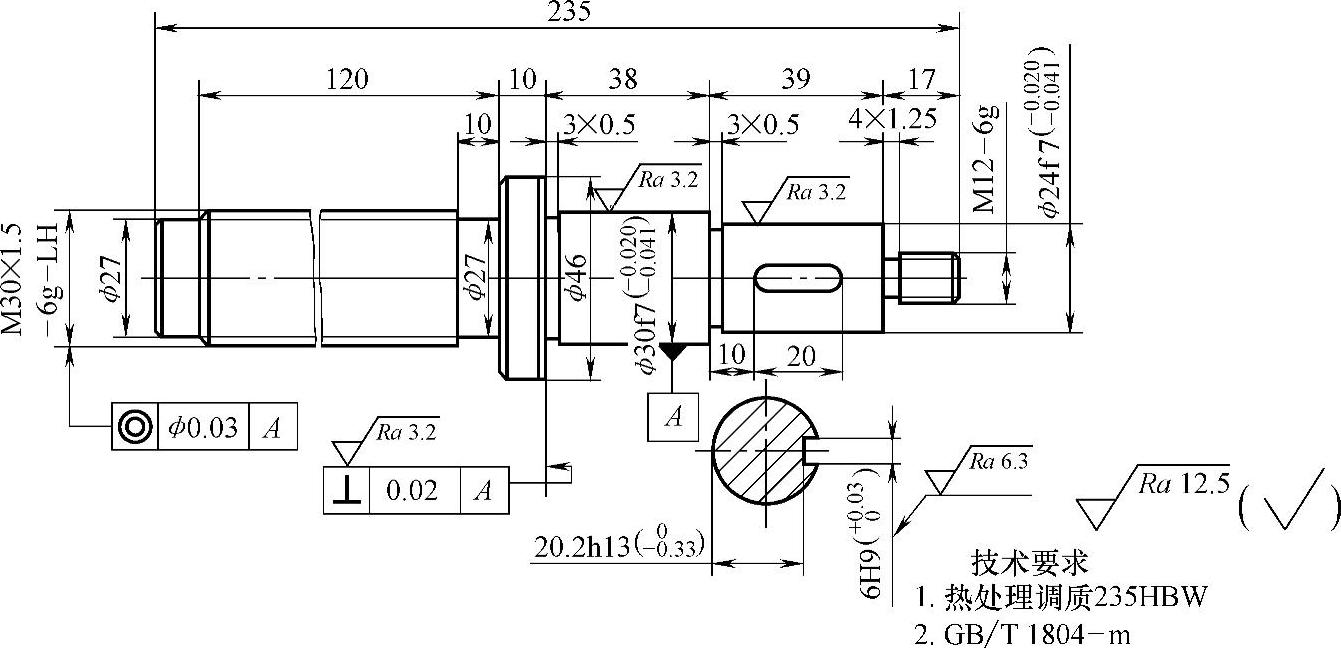

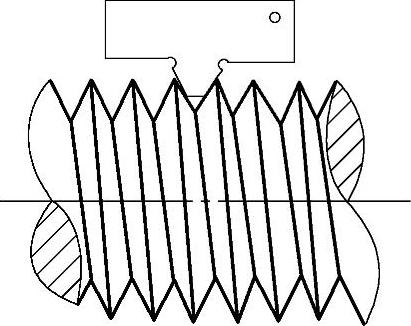

如图4-27所示,螺杆轴的毛坯为45热轧圆钢,每次车削6~10件。

图4-27 螺杆轴

一、图样分析

1)阶梯轴,两处外螺纹其余为光轴。

2)轴向尺寸均为未注公差尺寸。

3)几何公差有两处:同轴度和垂直度公差。

4)表面粗糙度Ra3.2μm、Ra6.3μm和Ra12.5μm。

5)热处理后的硬度值235HBW。

二、零件几何量精度分析

1.几何尺寸

1)外径:ϕ30f7(-0.020-0.041)、ϕ24f7(-0.020-0.041)精度要求较高,其中前者为基准外圆;用外径千分尺测量。

2)轴向尺寸用游标高度卡尺和游标卡尺测量;退刀槽和未注公差直接用游标卡尺测量。

3)键槽尺寸:深度20.2h13(0-0.33)和6H9(-0.030),后者精度较高,用游标卡尺和内测千分尺测量。

4)螺纹尺寸:

①M30×1.5-6g-LH为细牙左旋螺纹,查得M30-6g偏差为:大径ϕ30-0.032-0.268mm,中径ϕ29.026-0.032-0.182mm,采取单项检验方法;用牙型角尺、金属直尺和螺距规、螺纹千分尺、游标卡尺、量针和外径千分尺测量。

②M12-6g为右旋螺纹,用螺纹量规检验。

2.几何公差

1)M30×1.5-6g-LH为左旋螺纹,其轴线与外圆ϕ30f7轴线的同轴度公差为ϕ0.03mm。

2)外圆ϕ46mm右端面对ϕ30f7轴线垂直度公差为0.02mm。

3.表面粗糙度

ϕ30f7、ϕ46mm右端面为Ra3.2μm,键槽侧面为Ra6.3μm,其余为Ra12.5μm,用表面粗糙度比较样块比对目测法检验。

4.力学性能

热处理后的硬度值235HBW,如果成品上允许有硬痕存在,可以在成品上用硬度仪检测;若不允许,则在粗加工后进行。

三、检测量具(辅具)

1)使用量具:0~150mm卡尺,30°牙型角尺,150mm金属直尺,25~50mm螺纹千分尺,0.866量针一副,0~25mm、25~50mm外径千分尺各一个,5~25mm内测千分尺,0~300mm游标高度卡尺;布氏硬度计;杠杆百分表。

2)使用辅具:表面粗糙度比较样块,400mm×630mm平板,V形架,表架。

四、零件检测

1.几何尺寸测量

1)外径:ϕ30f7(-0.020-0.041)、ϕ24f7(-0.020-0.041)精度要求较高,左侧ϕ27mm也可一并用25~50mm、0~25mm外径千分尺分别测量,均采用十字测量,ϕ24f7错开键槽位置,直接取千分尺读数为测量值,本例分别为29.964mm、23.968mm和26.96mm。

2)轴向尺寸:17mm、39mm、38mm、120mm、235mm可以用数显高度卡尺直接测量(可以多次在不同位置复零位)得到;ϕ46mm×10mm、ϕ27mm×10mm用游标卡尺测量得到;两处3mm×0.5mm和4mm×1.25mm用游标卡尺和目测得到。

3)键槽尺寸:深度20.2h13(0-0.33)和6H9(-0.030),后者精度较高,用内测千分尺测量得到,本例为5.98mm;深度尺寸如图5-27所示,将半圆键块换成长方体键块,用外径千分尺测量后减去键的尺寸,即为键槽的深度,本例为20.02mm;轴向尺寸10mm和20mm用游标卡尺测量得到。

4)螺纹尺寸:M30×1.5-6g-LH。(https://www.xing528.com)

①判断螺纹的旋向:螺纹的旋向是指螺纹在圆柱面或圆锥面上的绕行方向,有左旋和右旋两种,顺时针旋转时旋入的螺纹称为右旋螺纹,逆时针旋转时旋入的螺纹称为左旋螺纹。

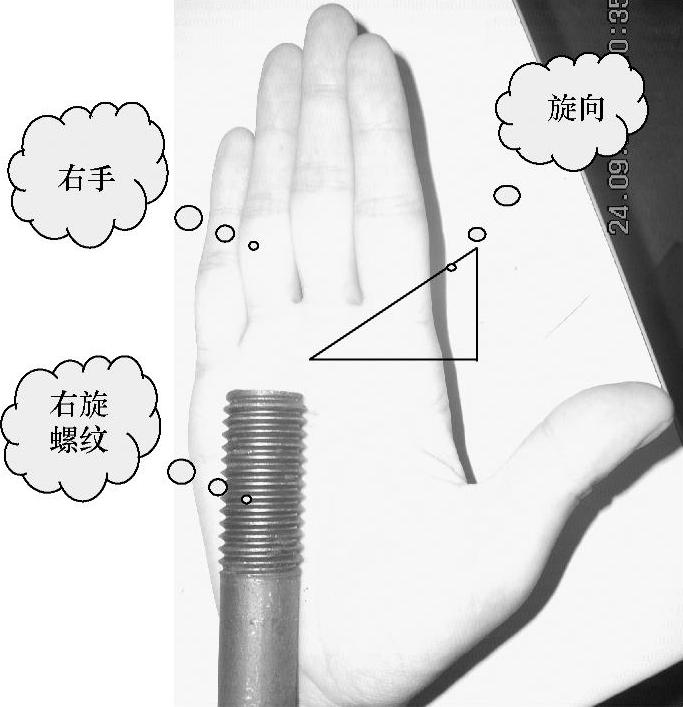

通常,螺纹旋合一般用左右手定则来判别如图4-28所示。方法一:伸出右手,螺纹向上盘旋的方向指向大拇指,则为右旋;反之,则为左旋。方法二:伸出左手,螺纹向上盘旋的方向指向大拇指,则为左旋旋;反之,则为右旋。本例判断为左旋。

图4-28 螺纹旋向判断示意图

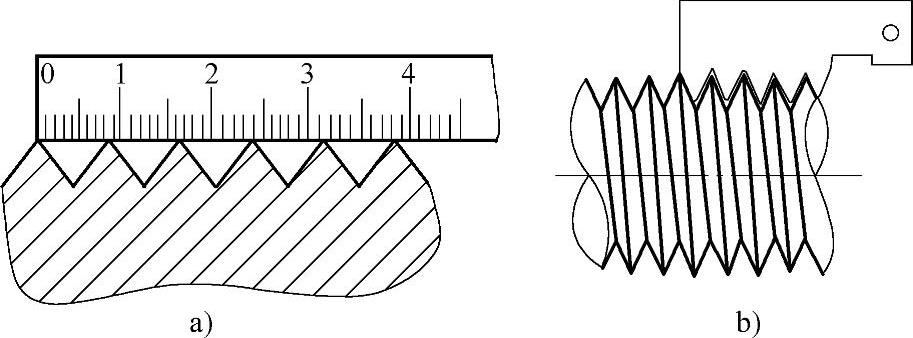

②螺距的检测:有两种方法检测,如图4-29所示。

方法一:用金属直尺测量。因为该螺纹螺距为1.5mm,比较小,测量时如图4-29a所示,一般测量10个螺距的长度,读出金属直尺的读数然后除于10,即为一个实际螺距值;如果螺距大,可以量几个螺距的长度,再计算它的螺距(图示为5个螺距长度为38mm,则一个螺距值为7.6mm),本例测得10个螺距长度15.1mm,则一个螺距为1.51mm。

图4-29 螺距检测方法

a)用金属直尺测量 b)用螺纹样板测量

方法二:用螺纹样板(螺距规)测量。如图4-29b所示,将螺纹样板沿与轴线平行方向嵌入齿形中,如果完全符合,则被测螺距是合格的;若不符合再选择其他接近1.5mm螺距的样板测量,将符合的样板尺寸值记录,该值即为实测螺距值。

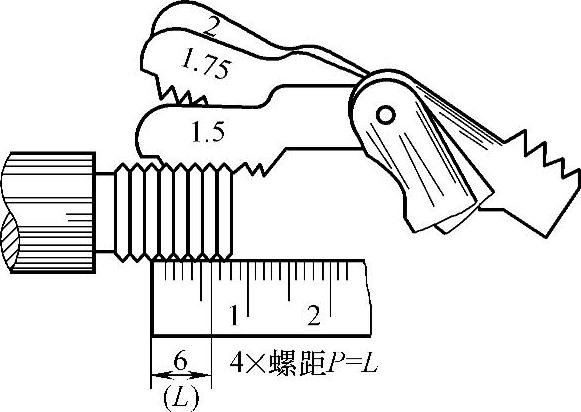

图4-30所示为6mm长的4个1.5mm螺距的检测示意图。

③牙型角:用螺纹样板或牙型角样板检测牙型角,如图4-31所示,将螺纹样板或牙型角样板沿轴线平行方向嵌入齿形中,完全符合为合格,本例检测合格。

图4-30 螺距检测示意图

图4-31 牙型角检测示意图

④螺纹大径、小径测量:大径可以用外径千分尺直接测量得到,M30的用25~50mm千分尺测量;小径用第二章图2-36所示的尖头螺纹千分尺按图4-8所示测量方法得到。

⑤中径测量:M30螺纹中径采用三针测量法,根据螺距为1.5mm查表4-17得三针直径为0.866mm;先校核三针尺寸是否为0.866mm,看有无误差;将三根量针涂以黄油(初学者或初操作者为防止三针滑落为之)按图4-20所示位置放入三针,外径千分尺进行测量,得到M值,本例测得M值为30.320mm,根据公式计算出d2值,即d2=M-3d0+0.866P=(30.320-3×0.866+0.866×1.5)mm=29.021mm。

5)M12-6g为右旋螺纹,用螺纹量规(通、止)检验:通端螺纹环规本例与工件外螺纹旋合能顺利通过;止端螺纹环规本例与工件外螺纹螺纹部分旋合,旋合量未超过两个螺距;由此判断该螺纹尺寸合格。

2.几何误差测量

1)M30×1.5-6g-LH螺纹,其轴线与外圆ϕ30f7轴线的同轴度公差为ϕ0.03mm。

将ϕ30f7外圆架到V形架上作为基准轴线;把百分表装好表头放入M30螺纹槽内;转动螺纹轴,测头在螺纹槽内移动,指示表的读数差中最大值即为工件的同轴度误差,本例为0.03mm。

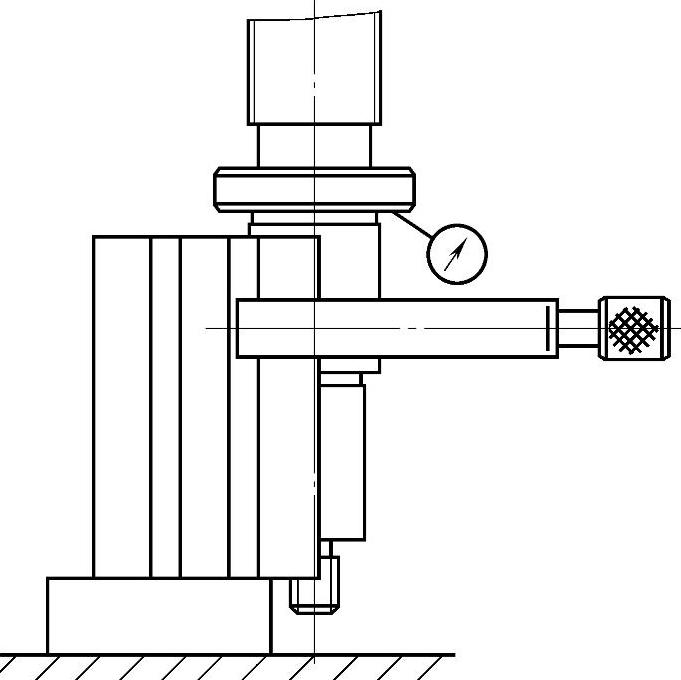

2)外圆ϕ46mm右端面对ϕ30f7轴线垂直度公差为0.02mm。

将ϕ30f7圆柱装夹在V形架上(固定),并放在测量平板上,如图4-32所示,以ϕ30f7圆柱为测量基准,用杠杆百分表测量整个外圆ϕ46mm右端面(被测面),并记录读数,指示表读数的最大差值即为外圆ϕ46mm右端面对ϕ30f7轴线垂直度误差值,本例为0.01mm。

图4-32 螺杆轴端面垂直度误差检测示意图

3.表面粗糙度和力学性能测量

1)表面粗糙度:ϕ30f7、ϕ46mm右端面为Ra3.2μm,键槽侧面为Ra6.3μm,其余为Ra12.5μm,用表面粗糙度比较样块比对目测法检验。

2)力学性能测量:热处理后的硬度值235HBW,在成品上用硬度仪检测。

五、重点、难点测量及讲评

本例在垂直度误差检验时,对基准圆柱的固定为关键,应在操作时注意固定牢固,不得松动;同轴度误差检验时,应注意转动时,ϕ30f7基准圆柱要始终与V形架贴合;螺纹槽内应清理干净,不得有影响测量的杂质等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。