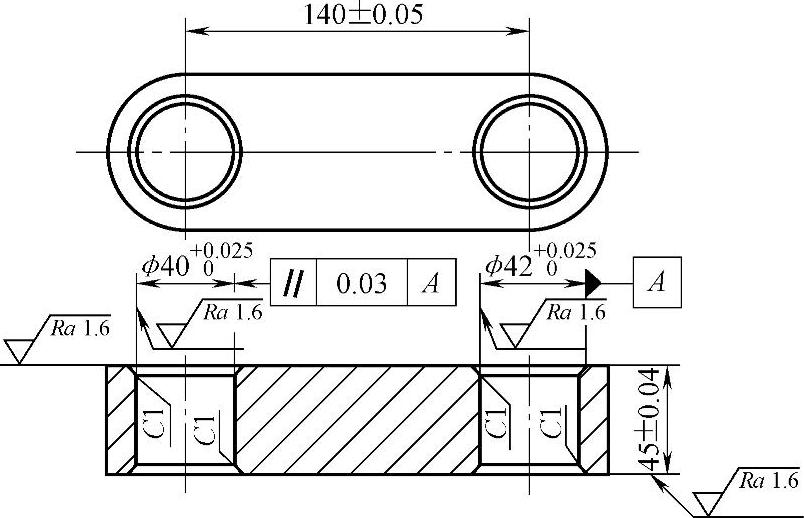

检测图3-78所示的车削加工件——双孔连杆。

一、图样分析

内外形尺寸和几何精度有要求。

二、零件几何量精度分析

1.几何尺寸

1)孔径尺寸:ϕ40+0.0250mm和ϕ42+0.0250mm,公差等级均为IT7,用内测千分尺测量完全可以满足精度要求。

图3-78 车削加工件——双孔连杆

2)外形尺寸:厚度(45±0.04)mm,公差等级介于IT9~IT10,属于非标准公差;两孔中心距尺寸(140±0.05)mm,公差等级为IT9,精度不高,用内测千分尺测量计算得到两孔中心距。

2.几何公差

两孔中心轴线平行度公差为0.03mm,公差等级为IT6,ϕ42+0.0250mm为基准孔,用打表的方法测量。

3.表面粗糙度

两孔内表面粗糙度为Ra1.6μm,两平面表面粗糙度值为Ra1.6μm。

三、检测量具(辅具)

1)使用量具:25~50mm外径千分尺,25~50mm的内测千分尺,千分表及磁性表座,表面粗糙度比较样块。

2)使用辅具:V形架一对,ϕ40mm、ϕ42mm标准心轴各一个,检验平板。

四、零件检测

1.几何尺寸测量(https://www.xing528.com)

1)内孔尺寸:ϕ40+0.0250mm,使用25~50mm的内径千分表测量,用十字测量法测量,测量前必须用尺寸为40mm的量块及量块附件进行校零,然后测量得到的读数是与40mm的偏差,计算与40mm的代数差即为实测孔径值,并记录实测值,本例D1垂直(十字测量法测得垂直方向的直径值)=40.022mm和D1水平(十字测量法测得水平方向的直径值)=40.016mm;ϕ42+0.0250mm使用25~50mm的内径千分表测量,用同样的方法得到D2垂直=42.012mm和D2水平=42.010mm。

2)外形尺寸:厚度(45±0.04)mm,用量程为25~50mm的外径千分尺直接测量得到工件的实测值,本例为44.98mm。

3)孔距尺寸:两孔中心距尺寸(140±0.05)mm,用125~150mm的内测千分尺测量两孔最远距离(左孔最左边,右孔最右边),本例为L=181.001mm,两孔中心距l=L-D1水平/2-D2水平/2;计算得到两孔中心距l=L-D1水平/2-D2水平/2=(181.001-40.016/2-42.010/2)mm=139.988mm。与图样要求(140±0.05)mm比较,满足要求,故该尺寸合格。

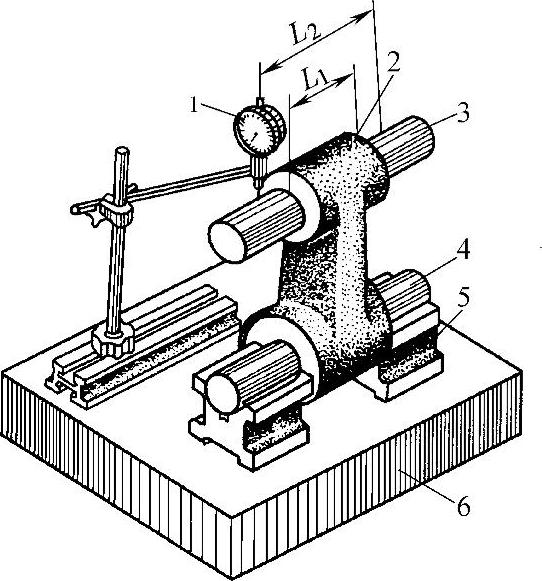

图3-79 垂直方向上线对线平行度误差检测

1—指示表 2—双孔连杆 3、4—心轴 5—V形架 6—检验平板

2.几何误差检测

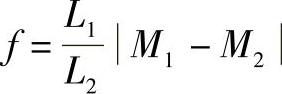

两孔轴线平行度误差检测,如图3-79所示(示意图,与本例中的零件有差异),给出连杆小头孔ϕ40mm对ϕ42mm基准孔轴线间在垂直方向上的平行度公差(即通常所说的弯曲度)。检测时,在基准孔和被测孔中分别无间隙地插入ϕ42mm和ϕ40mm的心轴,即基准轴线和被测轴线分别由心轴4和心轴3模拟;将模拟基准轴线的心轴4支承在等高V形架上;调整两轴线位于垂直于检验平板测量面的同一垂直面上;用指示表1测量相距L2位置处被测心轴上端素线,分别测得数值为M1和M2,按下式求得该零件在给定方向上的平行度误差f。即

式中 L1——被测轴线长度(或给定长度,mm),本例中L1=44.98mm;

L2——测量长度(mm);

M1、M2——测量长度两端读数值(mm)。

3.表面粗糙度检测

采用目测比对表面粗糙度比较样块的方法测量得到各自的表面粗糙度实际值。

五、重点、难点测量及讲评

对于孔距尺寸的测量是个重点,孔距的测量方法也是比较多的,应根据零件大小、结构情况来选择测量方法;该零件也可以用插入心轴外径千分尺测量两外圆柱最大尺寸的方法进行测量;如果孔径合适,可以用孔距游标卡尺直接测量得到中心距实际值;所以检测的方法比较多,但适合于该零件的方法就是最科学合理的,也是最好的方法,在实践中应多练习,不断积累经验,做好每一个尺寸的检验,并得出最接近真值的结果,这是检验的精髓。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。