薄壁套零件的特点是工件刚性差,加工时容易变形。检测该类零件时,应充分考虑使用何种量具进行检测,尽量减小测量力对薄壁件的测量影响,即减小测量误差。

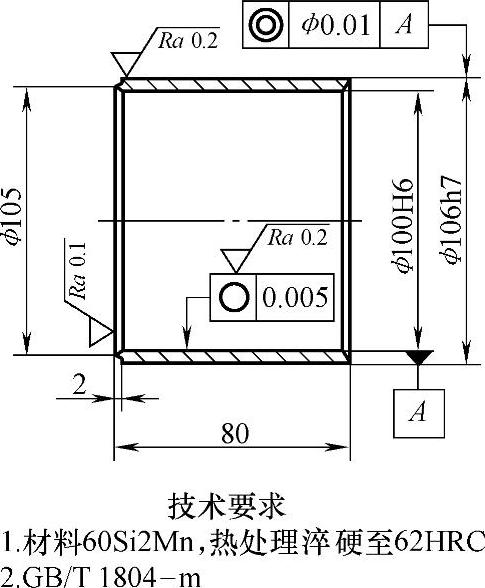

检测图3-52所示的薄壁套零件。

1.图样分析

1)工件为磨削加工件。

2)材料为60Si2Mn,热处理淬火硬度达到62HRC。

3)内外形尺寸和几何精度有要求。

2.零件几何量精度分析

(1)几何尺寸

1)外圆直径ϕ106h7,公差等级为IT7;内孔直径为ϕ100H6,公差等级为IT6;计算壁厚约3mm;选择用内测千分尺或两点内径千分尺测量,ϕ105mm未注公差,按图中技术要求的m级,即中等精度查得其极限偏差为±0.3mm,用游标卡尺测量。

2)轴向尺寸:倒角宽度2mm和总长80mm未注公差,按中等精度查得其极限偏差分别为±0.1mm、±0.3mm;精度不高,用游标卡尺测量。

(2)几何公差

图3-52 薄壁套零件

1)内孔圆度公差为0.005mm,公差等级为IT5~IT6;由于热处理硬度高,壁厚为3mm,应该能承受较大的力,选择内径千分表测量。

2)内外圆轴线的同轴度公差为ϕ0.01mm,公差等级为IT5,可采用打表的方法测量其误差。

3)表面粗糙度和有关特性要求:ϕ105mm端面的表面粗糙度值为Ra0.1μm,内外圆的表面粗糙度值为Ra0.2μm;硬度值62HRC。

3.检测量具(辅具)(https://www.xing528.com)

1)使用量具:75~100mm、100~125mm内测千分尺或90~100mm、100~125mm三爪内径千分尺或两点内径千分尺,内径千分表,杠杆千分表及表架。

2)使用辅具:带前后顶尖支架的检验平台。

4.零件检测

(1)几何尺寸测量

1)外圆直径ϕ106h7公差为0.35mm,内孔直径ϕ100H6公差为0.22mm,分别用外径千分尺和内测千分尺直接测量得到实测值;(ϕ105±0.3)mm,用游标卡尺测量得到实测值。

2)轴向尺寸倒角宽度(2±0.1)mm和总长(80±0.3)mm用游标卡尺测量得到实测值。

(2)几何误差测量

1)内孔圆度公差为0.005mm。选取三个截面,每个截面以不同的圆周角度用内径千分表测量内径尺寸得到最大值和最小值,其差值的一半就是该截面的圆度误差;取三个截面圆度误差的最大值,即为该内孔径的圆度误差,若不大于0.005mm,该零件内径圆度合格。

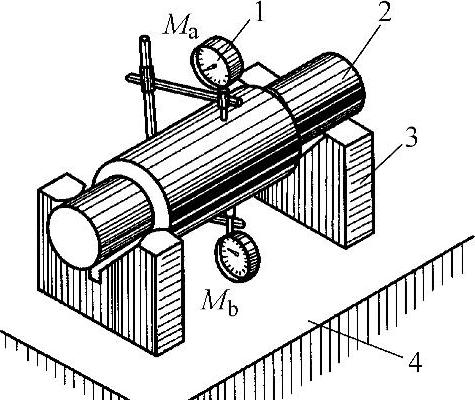

2)内外圆轴线的同轴度误差测量:根据内孔直径ϕ100H6选择心轴,将心轴放入内孔(无间隙)中,并且延伸出孔距离端面一定尺寸;将心轴放置于一对等高V形架3上,模拟体现ϕ100mm孔径基准轴线,如图3-53所示。

使用可以同时安装两块指示表的表架,将两块指示表分别固定在铅垂截面内(表架上),两测头上下同时接触套筒外圆,即相对于基准轴线对称地调零;然后沿被测表面轴向测量,取指示表在垂直基准轴线的正截面上测得各对应点的示值差值|Ma-Mb|,作为该截面上的同轴度误差;按上述方法在若干截面内测量,取各截面的最大值(绝对值),作为该零件的同轴度误差。此方法适用于测量形状误差较小的零件。

(3)表面粗糙度和有关特性要求 ϕ105mm端面和内外圆的表面粗糙度,采用表面粗糙度比较样块对比目测方法测量;硬度值62HRC采用手提式硬度计直接在外圆上测量(若允许的话),否则在毛坯阶段测量。

图3-53 外圆与内孔轴线的同轴度误差测量

1—指示表 2—心轴 3—V形架 4—检验平板

5.重点、难点测量及讲评

对于薄壁零件,重点是几何公差,特别是同轴度误差的测量,两个指示表同时使用测量对称点,需要有经验的人员测量;新手一定要多练习。难点是如何把握孔径测量器具的选择:精度低的可以用游标卡尺测量;精度较高的可以用内测千分尺或两点内径千分尺;精度再高的,如本例圆度公差为0.005mm,其对应的圆柱度误差就需要用内径千分表测量;但是第二章讲到薄壁筒件不能用内径指示表测量,原因是用带定位护桥的内径指示表测量时,定位护桥有一定的力施加在孔径壁上,可能引起孔径变形,会影响测量结果。为此,使用时,查看工件材质、壁厚和状态(有无进行热处理),若不影响就可以使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。