1.一般要求

(1)安装调平 机床检验前应将机床安置在适当的基础上,并按照制造厂的说明书调平机床。调平的目的是为了得到机床的静态稳定性,以方便其后的测量,特别是与某些部件直线度有关的测量。

将工作台置于行程的中间位置,在工作台中央沿纵向和横向分别放置水平仪,水平仪在纵向和横向的读数均不超过0.10/1000。

(2)检验项目 检验机床时,根据结构特点并不是必须检验本部分中的所有项目。为了验收目的而要求检验时,可检验由用户与制造厂达成共识的一些检验项目,但这些检验项目必须在机床订货时明确提出。

(3)检验工具 下列检验所使用的检验工具仅为例子,可以使用相同指示量和具有至少相同精度的其他检验工具。指示式量具应具有0.001mm或更高的分辨率。

(4)工作精度检验 工作精度检验应在精加工时进行,而不在粗加工时进行,因为粗加工易产生较大的切削力。试件的检验应在精铣后进行。

(5)最小公差 当实测长度与规定的长度不同时,按能够测量的长度折算。折算结果小于0.005mm时,按0.005mm计。

(6)其他

1)精度检验前的安装、主轴及其他部件的空运转、温升、检验方法应参照GB/T 17421.1—1998。

2)当确因机床结构限制,无法按规定位置放置检验工具时,允许改变检验工具的位置,但不能改变检验原理,并且位置偏离应最小。

3)通过主轴轴线和立柱轴线的平面为横向平面(简称横向);通过主轴轴线且与横向平面垂直的平面为纵向平面(简称纵向)。

2.几何精度检验

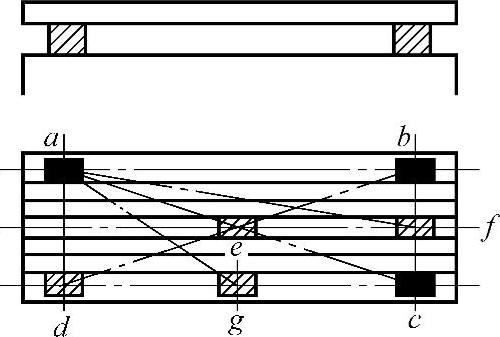

(1)工作台面的平面度(图1-5)

1)检验工具:平尺、可调量块、指示器。

2)检验方法:工作台置于其纵向和横向行程的中间位置,并锁紧。

按图1-5所示规定在工作台面的a、b、c三个基准点上分别放一等高量块。在a、c点处的等高量块上放一平尺,在e点放一可调量块,使其与平尺下表面接触;再将平尺放在b、e点处的量块上,在d点放一可调量块,使其与平尺下表面接触;用同样方法分别确定f、g点处可调量块的高度。

按图1-5所示方向放置平尺,用指示器测量平尺检验面与工作台面之间的距离。

误差以指示器读数的最大差值计。

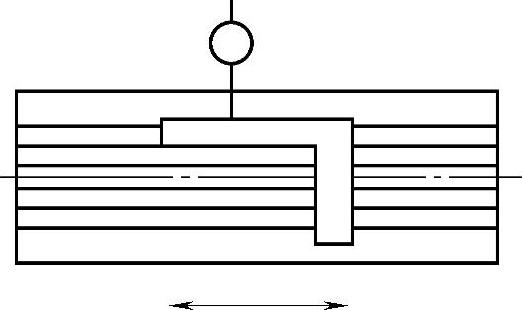

(2)工作台纵向移动对工作台横向移动的垂直度(图1-6)

图1-5 工作台面的平面度检验

图1-6 工作台纵向移动对工作台横向移动的垂直度检验原理图

1)检验量具:指示器、直角尺(或方尺)。

2)检验方法:将工作台置于其横向行程的中间位置并锁紧主轴箱锁紧。

在工作台面上平行于工作台横向移动方向放一把直角尺。在主轴箱上固定指示器,使其测头触及直角尺的检验面。横向移动工作台,调整直角尺,使指示器在直角尺两端的读数相等。使指示器测头触及直角尺的另一检验面。纵向移动工作台检验。

误差以指示器读数的最大差值计。

(3)工作台面对工作台移动的平行度——横向、纵向

1)允差。

①在100mm长度上允差为0.02mm。

②测量长度L≤400mm,允差为0.05mm;测量长度L>400mm,允差为0.06mm;在任意200mm测量长度上允差为0.03mm。

2)检验量具:平尺、等高块、指示器。

3)检验方法:主轴箱置于近似铣削时的工作位置并锁紧。

在工作台面上放置两个等高量块,量块上放一平尺。固定指示器,使其测头触及平尺的检验面。

横向移动工作台检验时,工作台在中间位置并锁紧;纵向移动工作台检验时,床鞍在中间位置并锁紧。

横向、纵向平行度误差分别计算。误差以指示器读数的最大差值计。

(4)工作台中央或基准T形槽对工作台纵向移动的平行度(图1-7)

1)公差:0.05mm。

2)检验量具:指示器。

3)检验方法:工作台置于横向行程的中间位置,床鞍和主轴箱锁紧。

图1-7 工作台中央或基准T形槽对工作台纵向移动的平行度检验原理图

指示器装在机床的固定部件上使其测头垂直触及被测面:在主轴箱上固定指示器,使其测头触及T形槽侧面,纵向移动工作台检验。

误差以指示器读数的最大差值计。

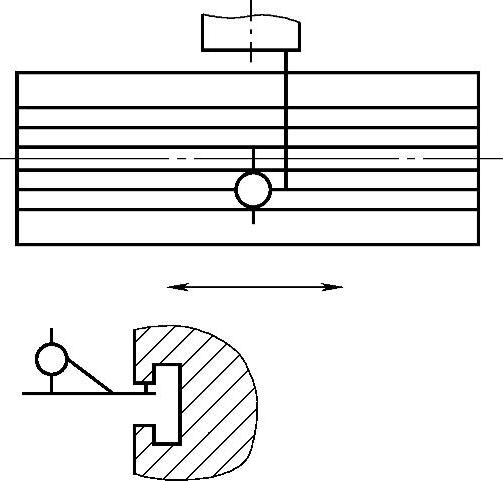

(5)主轴锥孔轴线的径向圆跳动(图1-8)

1)公差:a)为0.015mm;b)为0.020mm。

2)检验量具:指示器、检验棒。

3)检验方法:主轴(套筒)缩回,主轴箱锁紧。在主轴锥孔中插入检验棒。固定指示器,使其测头触及检验棒表面:a)靠近主轴端面;b)距主轴端面100mm处。旋转主轴检验,拔出检验棒,旋转90°重新插入主轴锥孔中,再依次检验三次。

a)、b)误差分别计算,误差以四次测量结果的平均值计。(https://www.xing528.com)

在横向平面内和纵向平面内均须检验。

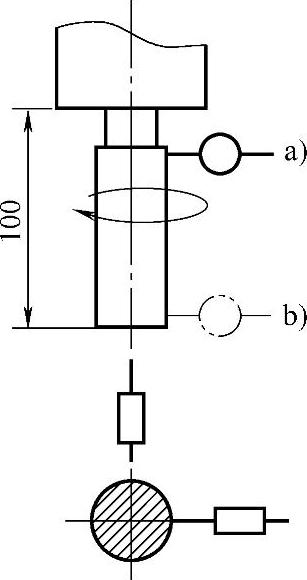

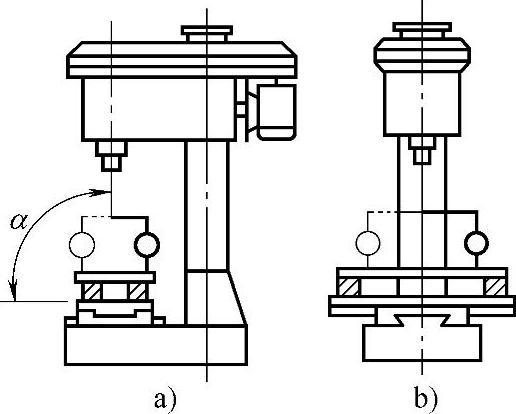

(6)主轴回转轴线对工作台面的垂直度(图1-9)

图1-8 主轴锥孔轴线的径向圆跳动检验原理图

a)靠近主轴端面 b)距主轴端面100mm处

图1-9 主轴回转轴线对工作台面的垂直度检验原理图

a)在横向平面内 b)在纵向平面内

1)公差:a)为0.050mm/300mm(α≤90°);b)为0.050mm/300mm(300mm为两测点间的距离)。

2)检验量具:指示器、平尺、等高量块。

3)检验方法:主轴箱、工作台、床鞍置于行程的中间位置并锁紧,主轴(套筒)缩回并锁紧。

在工作台面上放两个等高量块,量块上放一平尺,在主轴上固定指示器,使其测头触及平尺检验面:a)在横向平面内;b)在纵向平面内。旋转主轴180°检验。

a)、b)误差分别计算。误差以指示器读数的差值计。

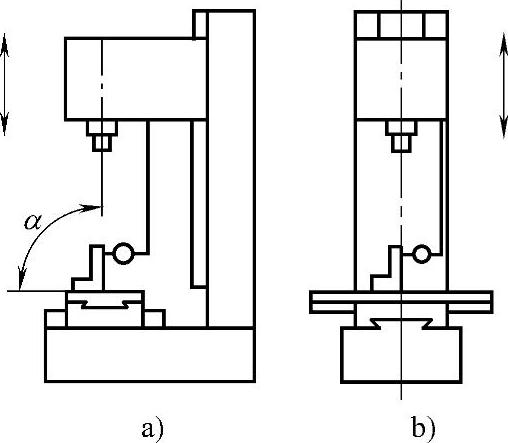

(7)主轴套筒垂直移动对工作台面的垂直度(图1-10)。

1)公差:a)为0.05mm/100mm;b)为0.05mm/100mm。

2)检验量具:指示器、直角尺。

3)检验方法:主轴箱、工作台、床鞍置于行程的中间位置井锁紧。在工作台面上放一角尺。在主轴套筒上固定指示器,使其测头触及角尺的检验面:a)在横向平面内;b)在纵向平面内。移动主轴套筒在全行程上检验。

a)、b)误差分别计算。误差以指示器读数的最大差值计。

允许在角尺下放平尺或等高块。

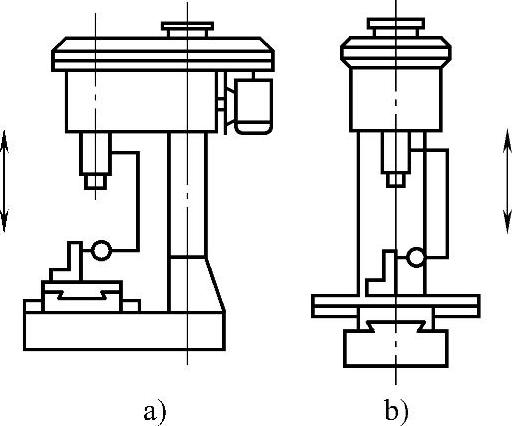

(8)主轴箱垂直移动对工作台面的垂直度(图1-11)。

图1-10 主轴套筒垂直移动对工作台面的垂直度检验原理图

a)在横向平面内 b)在纵向平面内

图1-11 主轴箱垂直移动对工作台面的垂直度检验原理图(仅适用于方柱立式铣钻床)

a)在横向平面内 b)在纵向平面内

1)公差:a)为0.050mm/300mm(α≤90°);b)为0.050mm/300mm。

2)检验量具:指示器、角尺(或方尺)。

3)检验方法:工作台、床鞍置于行程的中间位置并锁紧。

在工作台面上放一角尺。在主轴箱上固定指示器,使其测头触及角尺的检验面:a)在横向平面内;b)在纵向平面内。移动主轴箱检验。

a)、b)误差分别计算。误差以指示器读数的最大差值计。

允许在角尺下放平尺或等高块。

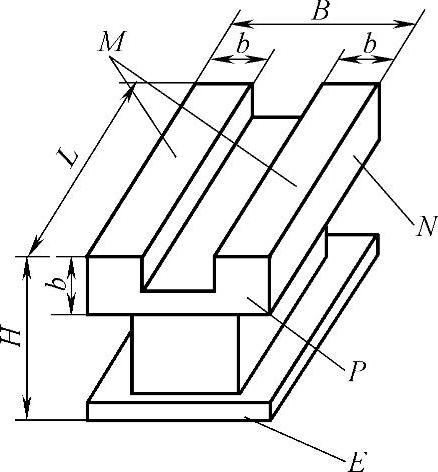

3.工作精度检验

(1)检验性质 横向和纵向移动工作台进行M、N、P面铣削,如图1-12所示。

(2)试件 试件材料:HT150。试件尺寸:(整体式)L×B×H,L=(1/3~1/2)纵向行程,B≥L/3,H≥L/3;b≥16mm。

(3)检验项目 铣削精度:M面平面度,公差为0.025mm;M面对E面平行度,公差为0.03mm;N面对M面、P面对M面、N面对P面的垂直度,公差为0.03mm/50mm。

(4)切削条件 用面铣刀、立铣刀。

(5)检验量具 平尺、指示器、角尺、塞尺。

(6)检验方法

1)在试切前保证E面平直。试件安装在工作台纵向的中间位置。铣削时所有非工作的运动件均应锁紧。

图1-12 横向和纵向移动工作台进行M、N、P面铣削示意图

2)对于同时具有机动进给和手动进给功能的机床,以机动进给切削的结果作为评定依据。

3)工作精度检验应在标准试件或由用户提供的试件上进行。与实际在机床上加工零件不同,实行工作精度检验不需要多种工序。工作精度检验应采用该机床具有的精加工工序。

4)工件或试件的数目或在一个规定试件上的切削次数,需视情况而定,应使其能得出加工的平均精度。必要时,应考虑刀具的磨损。

5)GB/T 17421.1—1998所规定的尺寸公差仅与工作精度检验用的试件尺寸、刀具安装尺寸和可装在机床(主轴锥部、转塔孔)的测量工具的安装尺寸有关。它们是允许偏离名义尺寸的极限。尺寸公差应采用长度单位表示(例如,刀具安装和定位用支承面或孔径的偏差)。

6)形状公差是限制偏离理论几何形状(例如,相对于一个面、一条直线、一个回转圆柱体、螺纹或齿的轮廓)的允许偏差,形状公差用长度或角度单位表示。由于测头或支座都有一定的面积,所以实际仅能测得形状误差的一部分。在精度要求极高的场合,还应规定测头或支座等的接触面积。

7)测头的表面和形状应与被测表面的微观几何形状相适应(平板和重型刨床的工作台是不能用相同接触面的测头来测量的)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。