被检测的机械产品,大多是经过机械加工设备加工而来的。由于加工设备(车床、刀具、辅具)、加工方法、原材料、环境(温度、振动)、人员(加工、检测)、检测(方法和手段)等原因,产品精度不可能完全符合理想要求,总是存在着一定的误差。要想把产品的实际状况准确地检测出来,就需要考虑许多因素,其中如何选择计量器具是非常重要的因素之一。计量器具的选择主要取决于计量器具的技术指标和经济指标。

合理选择计量器具对保证产品质量,提高测量效率和降低费用具有重要意义。一般说来,计量器具的选择主要取决于被测工件的精度要求,在保证精度要求的前提下,也要考虑尺寸大小、结构形状、材料与被测表面的位置,同时也要考虑工件批量、生产方式和生产成本等因素。

选择测量器具时要综合考虑其技术指标和经济指标,以综合效果最佳为原则。

1.计量器具选择应考虑的几个问题

1)根据工件加工批量考虑计量器具的选择:对批量大的工件,多用专用计量器具、检验夹具,以提高检测效率;对单件小批,则多用通用计量器具。

2)根据工件的结构和质量选择计量器具的型式:轻小简单的工件,可放到计量器具上进行检测;大而笨重的工件,把计量器具放到工件上进行测量;对于复杂结构的零件,要看与计量器具的适配性来决定量具的选择。

3)根据工件尺寸的大小和要求确定计量器具的规格:使所选择的计量器具的测量范围、示值范围、分度值等能满足测量要求。

4)根据工件尺寸的公差来选择计量器具:工件公差小,计量器具精度要高;工件公差大,计量器具精度要低。

5)根据计量器具不确定度允许值选择计量器具:在生产单位选择计量器具时,主要是按计量器具的不确定度允许值来选择的。

GB/T 3177—2009《产品几何技术规范(GPS) 光滑工件尺寸的检验》规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

该标准适用于使用通用计量器具,如游标卡尺、千分尺及车间使用的比较仪、投影仪等量具量仪,对图样上注出的公差等级为IT16~IT18、公称尺寸至500mm的光滑工件尺寸的检验;也适用于对一般公差尺寸的检验。

所谓验收原则是指所用验收方法应只接收位于规定的尺寸极限(最大和最小极限)之内的工件。

2.验收极限方式的确定

加工完的工件其实际尺寸应位于上、下极限尺寸之间,包括实际尺寸正好等于上极限尺寸或下极限尺寸,都应该认为是合格的。但由于测量误差的存在,实际尺寸并非工件尺寸的真值,特别是实际尺寸在极限尺寸附近时,加上形状误差的影响极易造成错误判断。因此,为了保证测量精度,如何处理测量结果以及如何正确地选择测量器具,GB/T 3177—2009对此都作了相应的规定。这里主要讨论关于验收极限、验收原则和安全裕度的确定问题。

(1)验收极限 验收极限是判断所检验工件尺寸合格与否的尺寸界限。GB/T 3177—2009规定按验收极限验收工件。

(2)验收极限方式 验收极限可以按照下列两种方式之一确定。

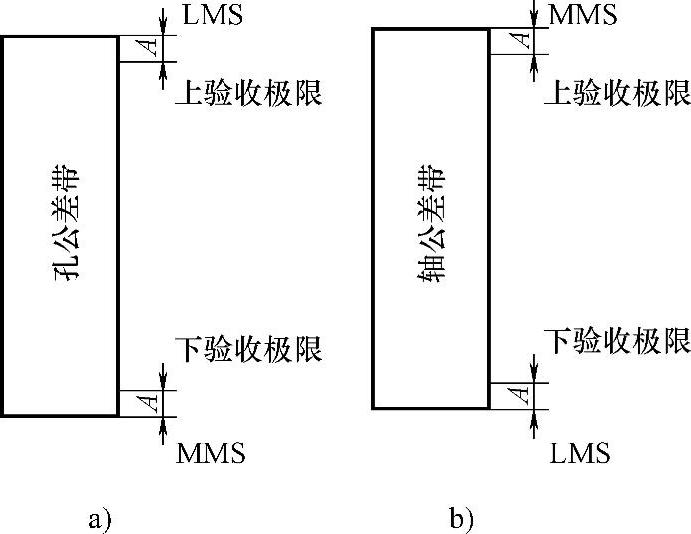

方法一:验收极限是从规定的最大实体尺寸(MMS)和最小实体尺寸(LMS)分别向工件公差带内移动一个安全裕度(A)来确定的,如图1-1所示。A值按工件公差(T)的1/10确定,其数值在表1-8中给出。

图1-1 验收极限示意图

孔尺寸的验收极限:

上验收极限=最小实体尺寸(LMS)-安全裕度(A)

下验收极限=最大实体尺寸(MMS)+安全裕度(A)

轴尺寸的验收极限:

上验收极限=最大实体尺寸(MMS)-安全裕度(A)

下验收极限=最小实体尺寸(LMS)+安全裕度(A)

方法二:验收极限等于规定的最大实体尺寸(MMS)和最小实体尺寸(LMS),即A值等于零。

验收极限方式的选择:验收极限方式的选择要结合尺寸功能要求及其重要程度、尺寸公差等级、测量不确定度和过程能力等因素综合考虑。

1)安全裕度(A):安全裕度A相当于测量中总的不确定度,包括测量器具的不确定度(约为0.9A)和由于温度、压陷效应及零件形状误差等引起的不确定度(约为0.45A)。

安全裕度(A)值的确定,应综合考虑技术和经济两方面因素。A值较大时,虽可用较低精度的测量器具进行检验,但减少了生产公差,故加工经济性较差;A值较小时,加工经济性较好,但要使用精度高的测量器具,故测量器具成本高,所以也提高了生产成本。因此,A值应按被检验工件的公差大小来确定,一般为工件公差的1/10。

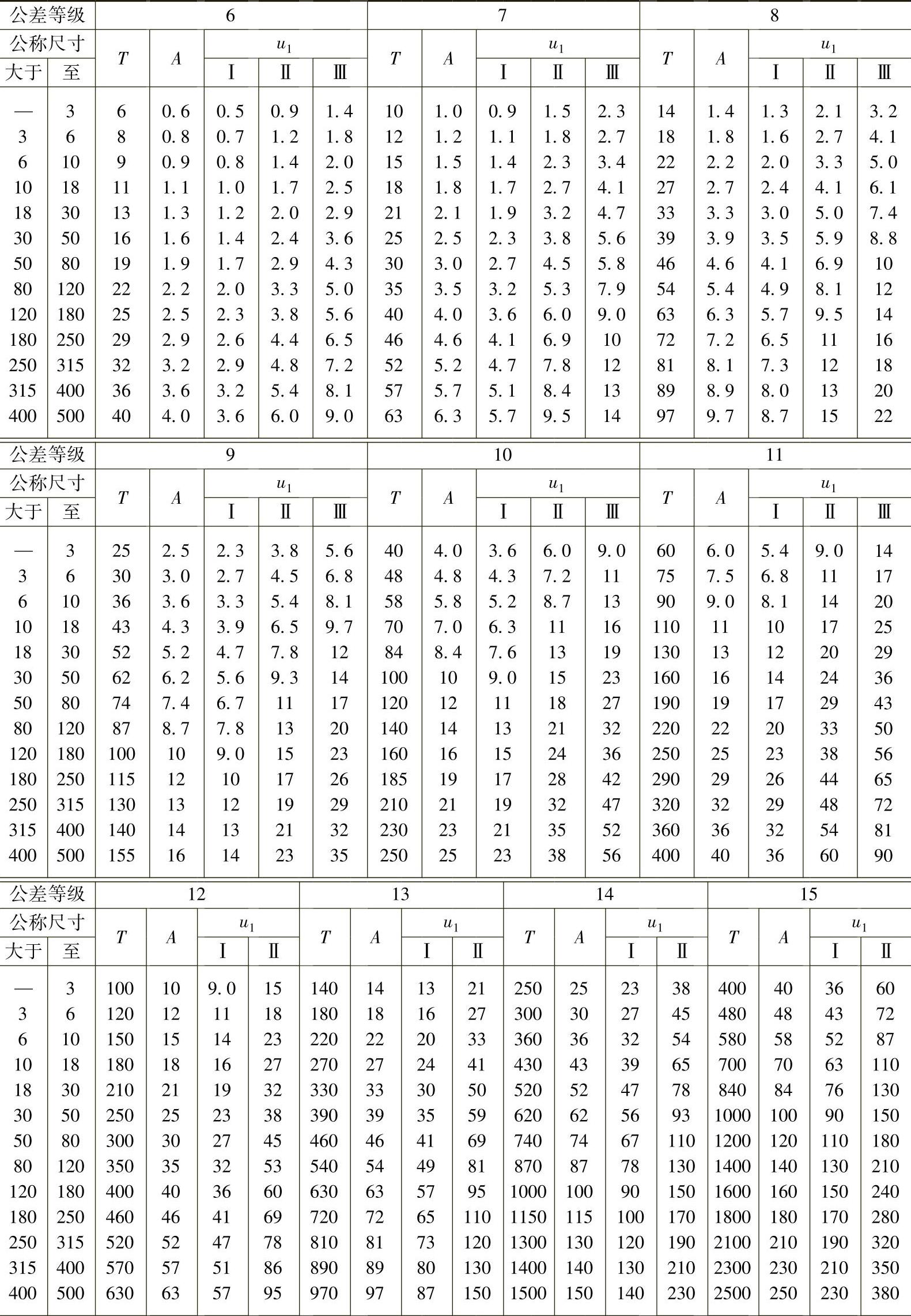

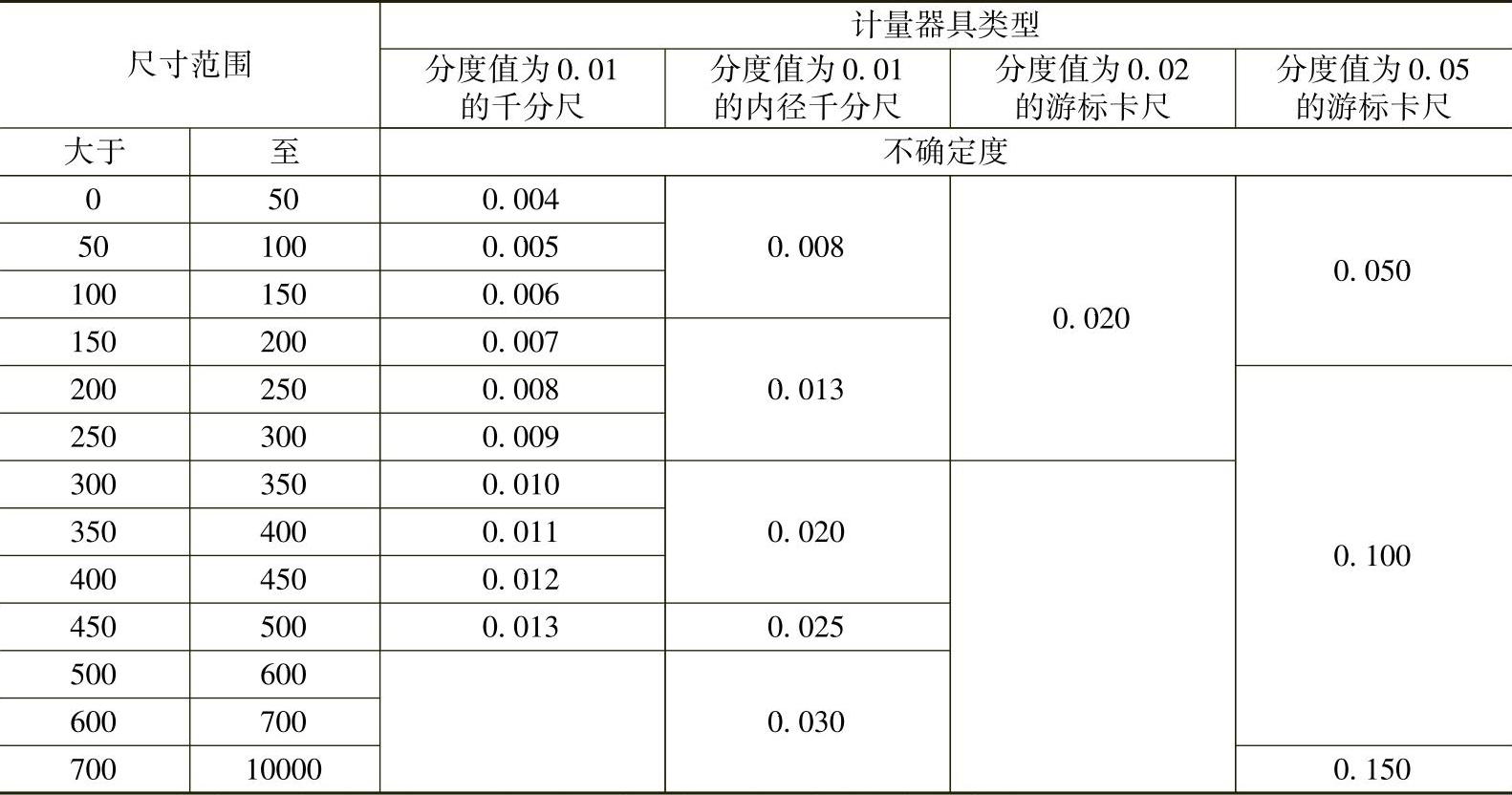

表1-8 安全裕度(A)与计量器具的不确定度允许值(u1) (单位:μm)

(续)

2)对遵循包容要求的尺寸、公差等级高的尺寸,其验收极限按方法一确定;当过程能力指数Cp≥1时,其验收极限可以按方法二确定,但对遵循包容要求的尺寸,其最大实体尺寸一边的验收极限仍应按方法一确定;对偏态分布的尺寸,其验收极限可以仅对尺寸偏向的一边按方法一确定;对非配合和一般公差的尺寸,其验收极限按方法二确定。

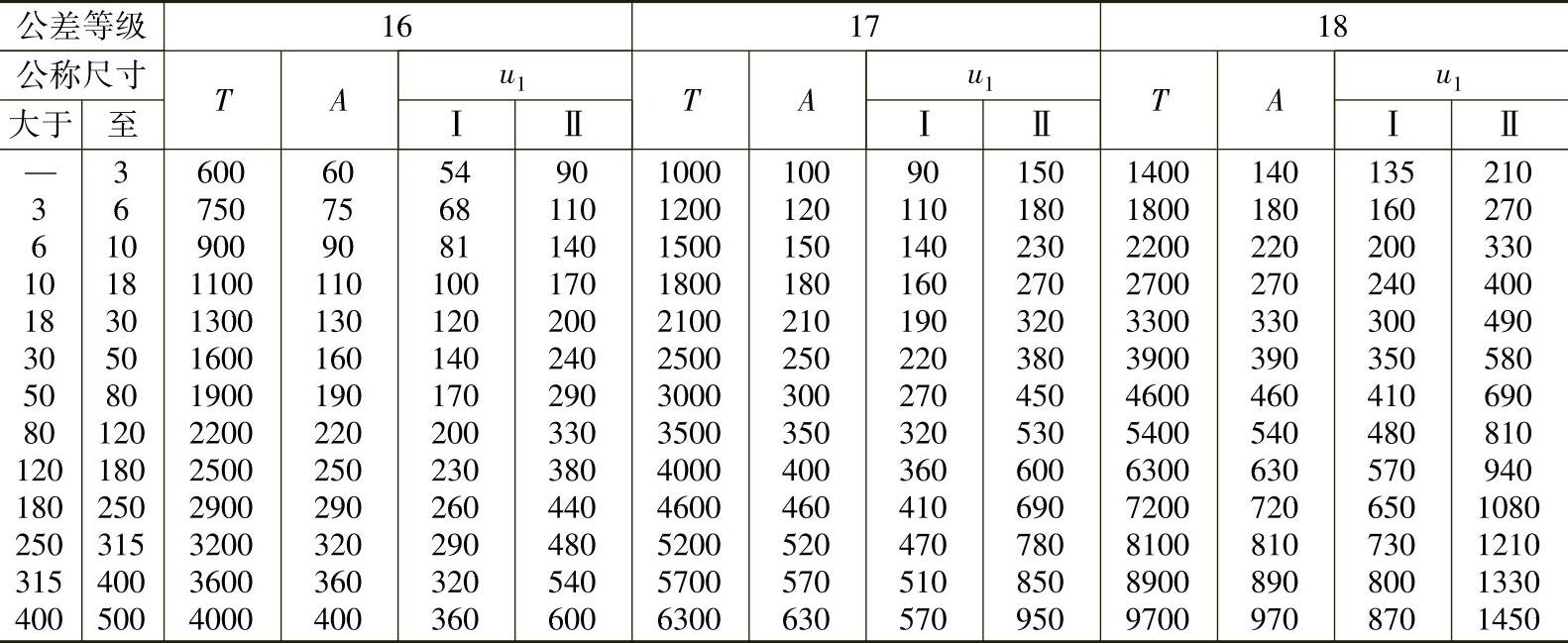

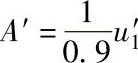

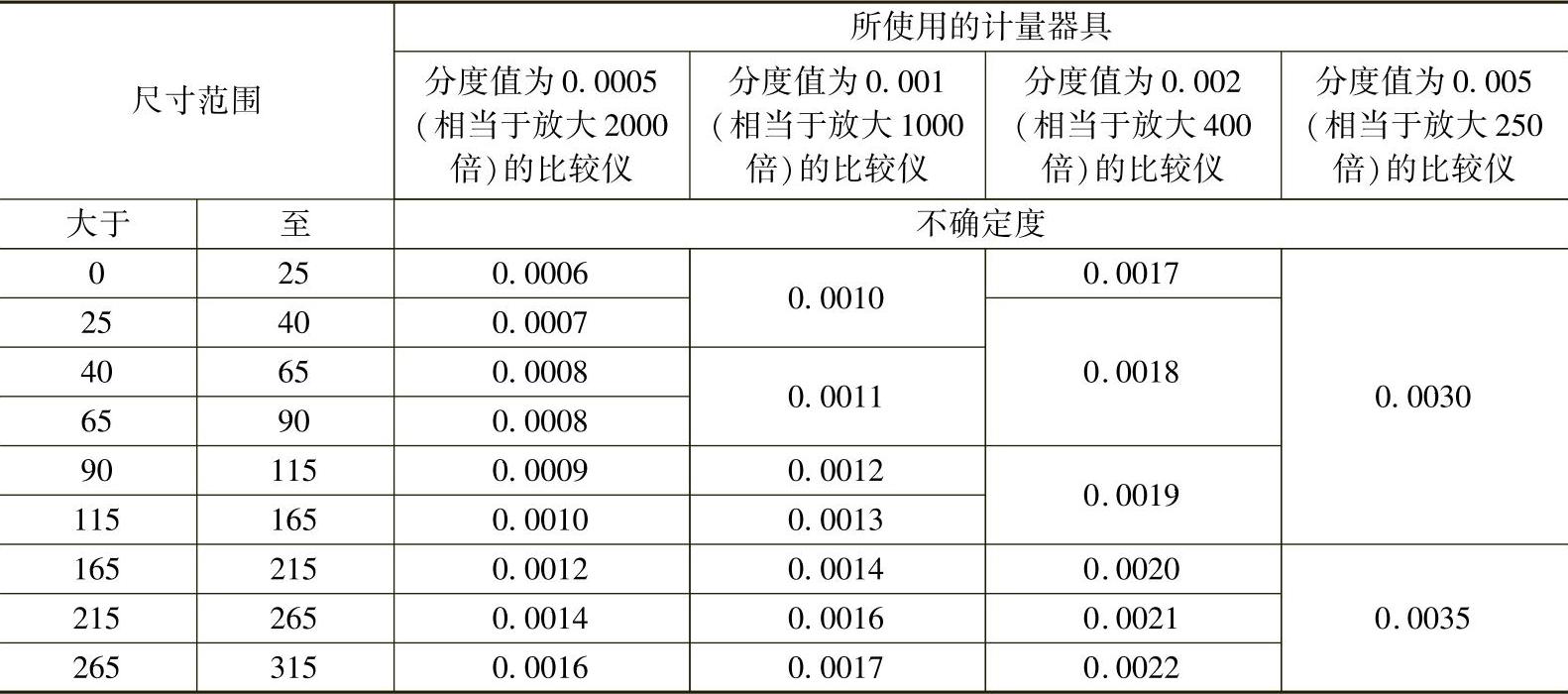

千分尺和游标卡尺的不确定度见表1-9;比较仪的不确定度见表1-10;指示表的不确定度见表1-11,供使用时参考。

表1-9 千分尺和游标卡尺的不确定度 (单位:mm)

注:1.当采用比较测量时,千分尺的不确定度可小于本表规定的数值。

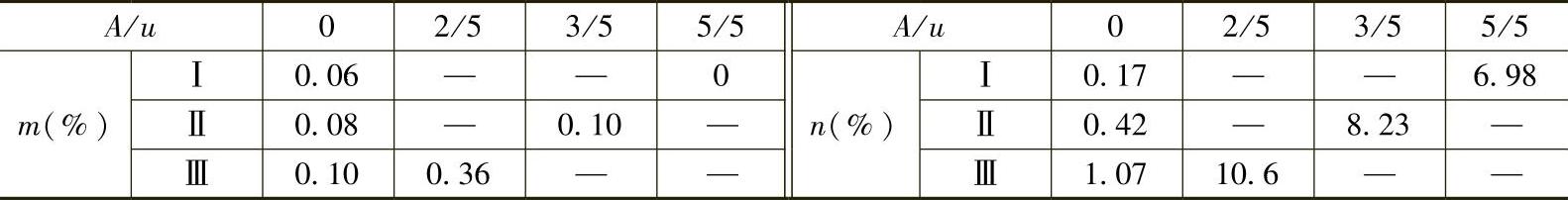

2.当选用的计量器具达不到GB/T 3177—2009规定的u1值时,在一定范围内,可以采用大于u1的数值。此时,需按下式重新计算出相应的安全裕度(A′值),再由最大实体尺寸和最小实体尺寸分别向内移动A′值,定出验收极限。

式中 A′——重新计算的安全裕度;

u1′——实际选用的计量器具的不确定度。

表1-10 比较仪的不确定度 (单位:mm)

表1-11 指示表的不确定度 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

(3)评估验收质量——误收与误废

1)按验收原则规定,所用验收方法应只接收位于规定尺寸极限之内的工件。目前大多数工厂用计量器具检测工件时,均按图样上标注的极限尺寸作为验收极限,这种验收极限与工件的极限尺寸重合的方法,由于计量器具和测量系统都存在误差,任何测量方法都可能发生一定的误判概率。这样按图样上标注的极限尺寸作为验收极限就会导致验收工件时发生的误判,造成不少质量问题及不应有的损失。下面简要说明由测量误差引起的误判概率的计算,并引用误判概率的大小来评估验收质量的高低。

2)验收工件时发生的误判有两类:误收与误废。

误收是指把尺寸超出规定尺寸极限的工件判为合格,即合格产品中有不合格品;误废是指把处在规定尺寸极限之内的工件判为废品,即废品中有合格品。

误收影响产品质量,误废造成经济损失。误收概率m(以下简称误收率)或误废概率n(以下简称误废率)统称误判概率。

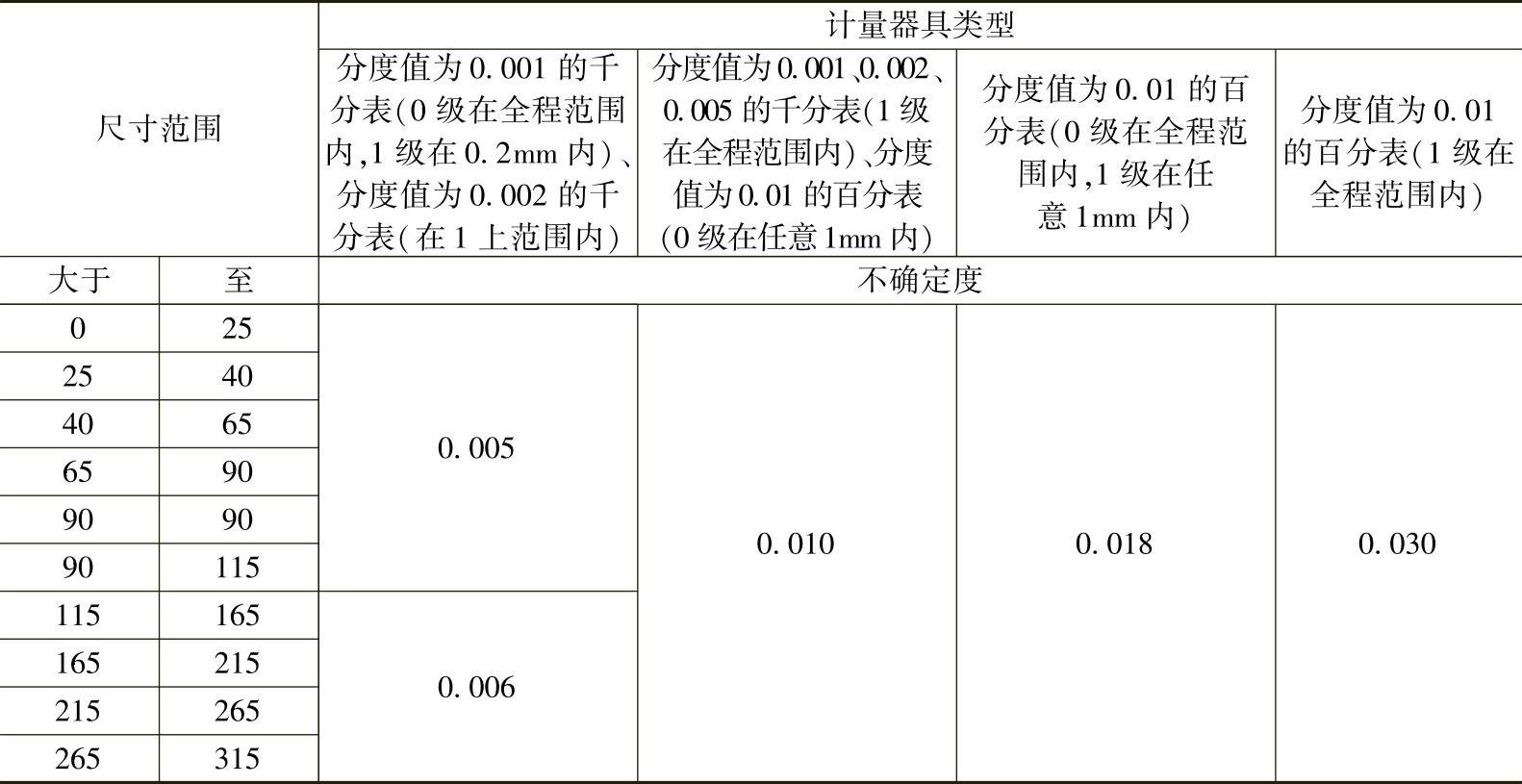

误判概率的条件:m与n决定于工件尺寸x与测量误差y的分布形式及其积分界限。这里工件公差T以工件尺寸分布标准差σ为单位,测量不确定度u以测量误差分布标准差s为单位。通过分析计算,工件尺寸遵循正态分布时,按上述方法一、方法二规定的各验收极限的m和n值见表1-12。

表1-12 正态分布时两种方式规定各验收极限的m与n值

3.计量器具的选择

(1)计量器具的选择原则 按照计量器具所导致的测量不确定度(简称计量器具的测量不确定度)的允许值(u1)选择计量器具。选择时,应使所选用的计量器具的测量不确定度数值等于或小于选定的u1值。

计量器具的测量不确定度允许值(u1)按测量不确定度(u)与工件公差的比值分档;对IT16~IT11的分为Ⅰ、Ⅱ、Ⅲ三档,对IT12~IT18的分为Ⅰ、Ⅱ两档。测量不确定度(u)的Ⅰ、Ⅱ、Ⅲ三档值分别为工件公差的1/10、1/6、1/4。计量器具的测量不确定度允许值(u1)约为测量不确定度(u)的0.9倍,其三档数值列于表1-8中。大部分制造企业是根据经验来选择计量器具的:通常选择计量器具的测量极限误差占工件公差的1/3~1/5或1/3~1/10;对一些高精度工件,甚至有取1/2的。

GB/T 3177—2009中测量不确定度的评定推荐采用GB/T 18779.2—2004规定的方法,未作特别说明时,置信概率为95%。选用表1-8中计量器具的测量不确定度允许值(u1),一般情况下,优先选用Ⅰ档,其次选用Ⅱ档、Ⅲ档。

选择原则:

u≤u1(GB/T 3177—2009)

实际值u≤允许值u1(u1Ⅰ,u1Ⅱ,u1Ⅲ)

(2)计量器具选择的步骤

1)计算被测件的公差T。

尺寸公差=上极限尺寸-下极限尺寸

或尺寸公差=上极限偏差-下极限偏差

注意:尺寸公差是一个没有符号的绝对值。

2)确定安全裕度A和测量器具不确定度允许值u1。根据公称尺寸和计算出的工件公差T查表1-8得A和u1。

3)选择计量器具。依据被测件的公称尺寸,由表1-9~表1-11查找u,使u≤u1,由此对应的计量器具,就是应选择的量具。

4)根据被测件轴或孔的情况,选择下列对应的公式确定验收极限。

孔尺寸的验收极限为

上验收极限=最小实体尺寸(LMS)-安全裕度(A)

下验收极限=最大实体尺寸(MMS)+安全裕度(A)

轴尺寸的验收极限为

上验收极限=最大实体尺寸(MMS)-安全裕度(A)

下验收极限=最小实体尺寸(LMS)+安全裕度(A)

5)评估验收质量。计算A/u=A/u1(u1Ⅰ,u1Ⅱ,u1Ⅲ)值,根据计算结果和u1对应的Ⅰ档、Ⅱ档、Ⅲ档之一,查表1-12得出误收概率m和误废概率n值。

例:大批量生产外圆尺寸ϕ23-0.020-0.053mm、长40mm的轴销,请选择测量器具,并评估验收质量。

解:1)计算被测件的公差T

尺寸公差=上极限偏差-下极限偏差

T=-0.020mm-(-0.053)mm=0.033mm=33μm

2)确定安全裕度A和测量器具不确定度允许值u1。根据ϕ23mm和T=33μm查表1-8得:A=3.3μm,u1Ⅰ=3.0μm,u1Ⅱ=5.0μm,u1Ⅲ=7.4μm。

3)选择计量器具。

根据ϕ23mm和u1Ⅰ~u1Ⅲ查表1-9得测量公称尺寸为0~50mm,分度值为0.01mm的外径千分尺的u=0.004mm=4μm,满足u<u1Ⅱ,即u=4μm<u1Ⅱ=5μm,故取0~25mm的外径千分尺。

4)确定验收极限。由于被测件是轴,所以

上验收极限=MML-A=(23-0.020)mm-0.003mm=22.977mm

下验收极限=LML+A=(23-0.053)mm+0.003mm=22.950mm

5)评估验收质量。因为A≠0,且是大批量生产,所以工件尺寸服从正态分布,取u1Ⅱ=5μm,则

A/u=A/u1Ⅱ=3.3/5≈3/5

根据A/u=3/5和u1Ⅱ(Ⅱ档)查表1-12得:m=0.10%,n=8.23%。即用0~25mm外径千分尺测量ϕ23-0.020-0.053mm轴的误收率为0.10%,误废率为8.23%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。