1.分析问题

根据已知的工艺要求,分析结论如下:

1)干粉给料器电动机的速度要求无级可调,所以干粉给料器电动机由变频器拖动。

2)当设备卡死时,系统能及时保护。当载荷超过一定数值时(特别是电动机卡死时),电流急剧上升,当电流达到一定数值时,相关的电气器件会给出报警信号。

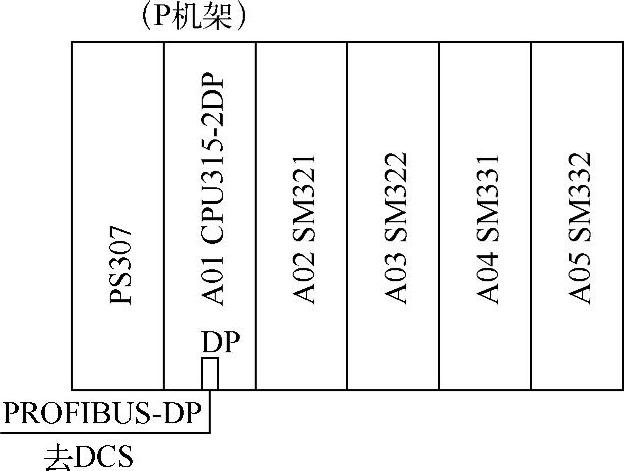

3)由于本系统并不复杂,所以常规PLC即可满足要求,考虑到整个系统采用西门子系列PLC控制,因此该系统的PLC选定为S7-300PLC。

4)干粉喷射管路的堵塞以压力为判断依据,当压力超过30kPa值时,视为管路堵塞;当压力低于一定的压力时,视为缺料。压力测量选用压力传感器。因此,PLC系统要配置模拟量输入模块。

5)要求系统参数和压力数值能显示,所以需要配置触摸屏或者其他显示设备。

6)与系统相关的监控参数都要传送至DCS控制室因此需要通信,由于选用的是S7-300系列PLC,因此选用PROFIBUS-DP通信协议。

7)系统相关控制量的数据如下:

干粉喷射量:0~300Kg/h。

变频器频率:0~50Hz。

SO2的浓度:0~300mg/Nm3。

HCL的浓度:0~1800mg/Nm3。

有两种酸性气体,且都需要处理达标。

SO2处理后的目标浓度值:0~50mg/Nm3。

HCL处理后的目标浓度值:0~10mg/Nm3。

2.主要软硬件

①1套STEP7V5.5SP4。

②1台CPU315-2DP。

③1台SM321、SM322、SM331和SM332。

④两台MM440变频器。

⑤1根编程电缆。

系统的硬件组态如图13-14所示。

3.PLC的I/O分配

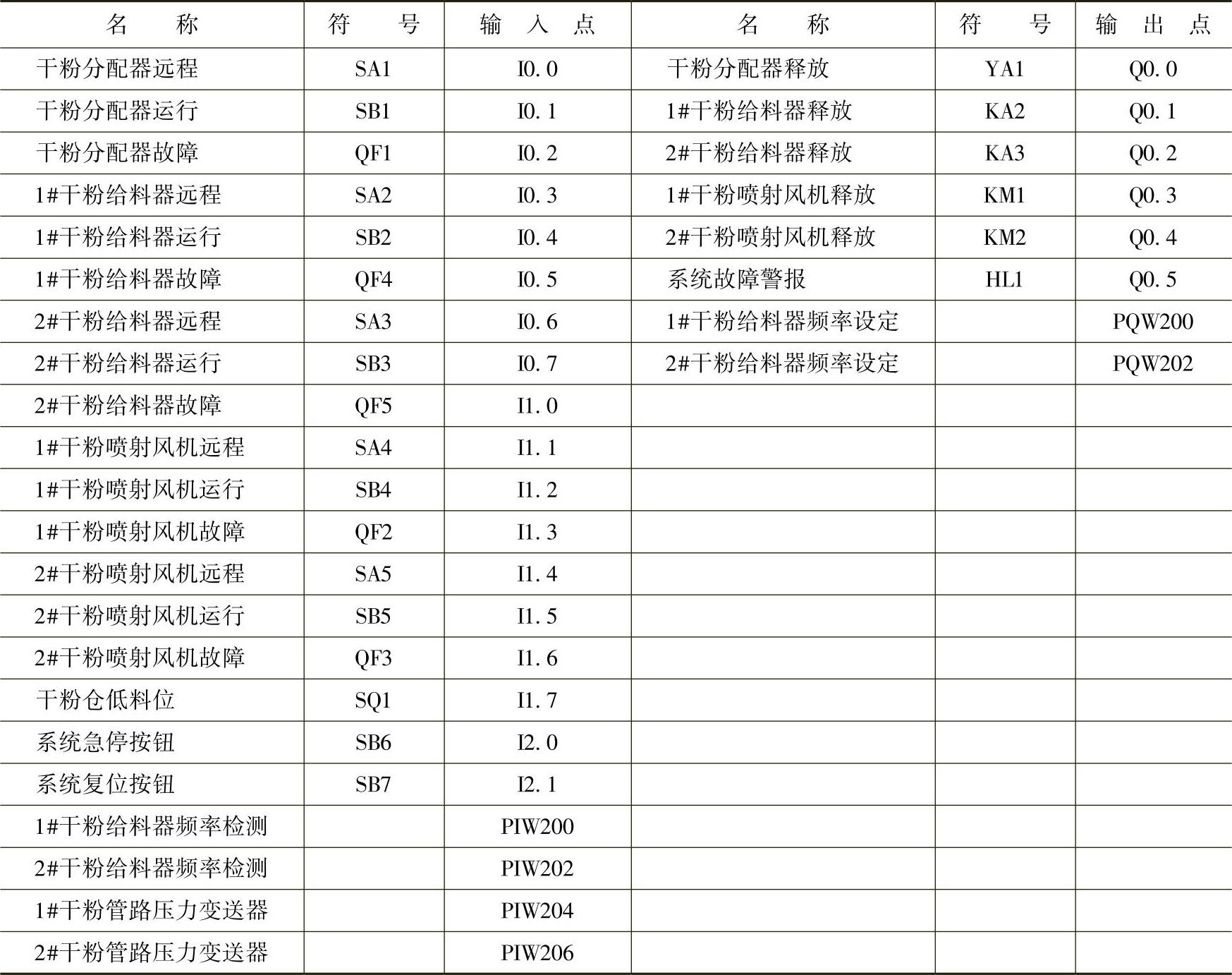

PLC的I/O分配见表13-2。

(https://www.xing528.com)

(https://www.xing528.com)

图13-14 系统硬件组态图

表13-2 PLC的I/O分配表

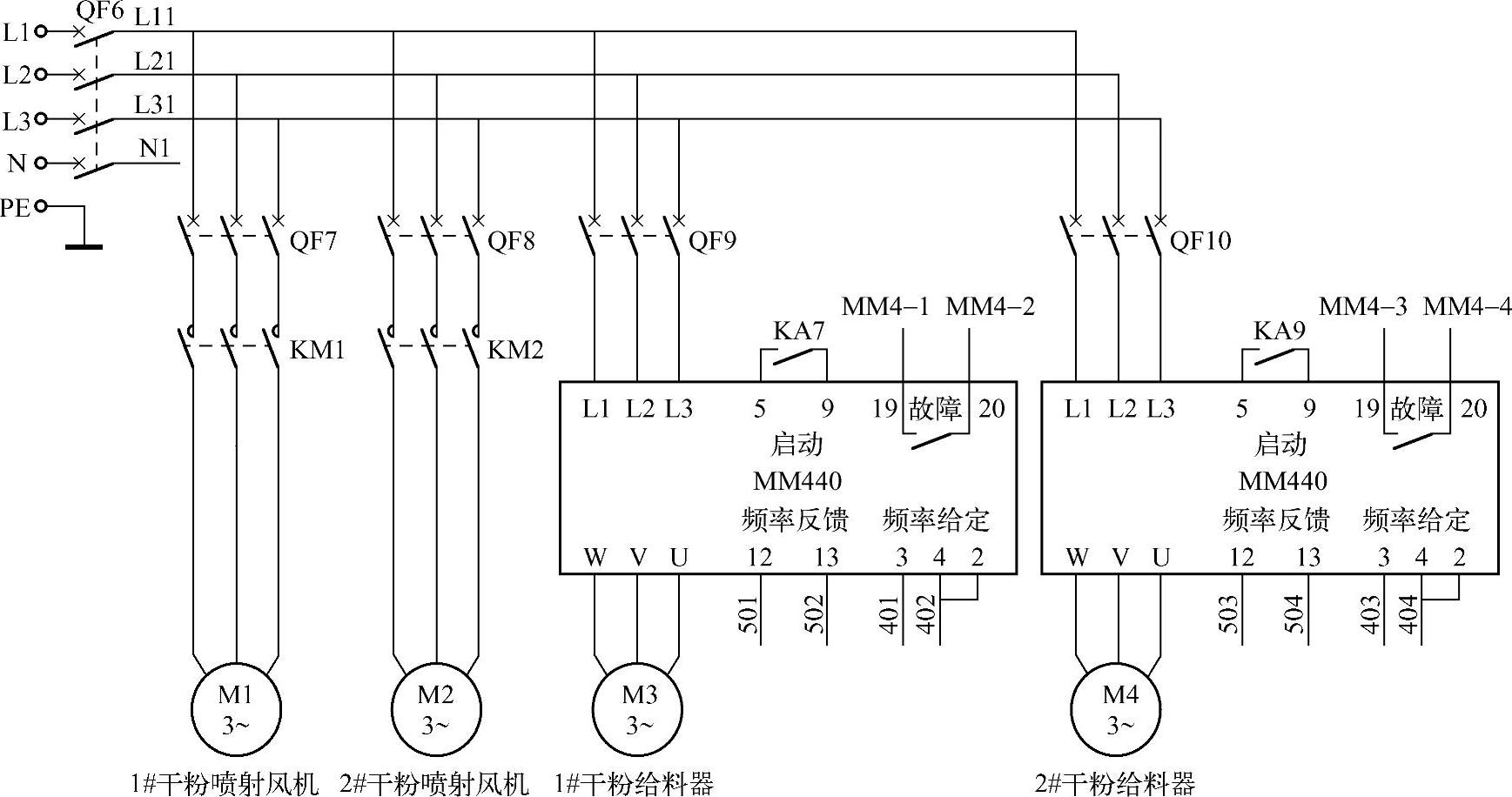

4.控制系统原理图

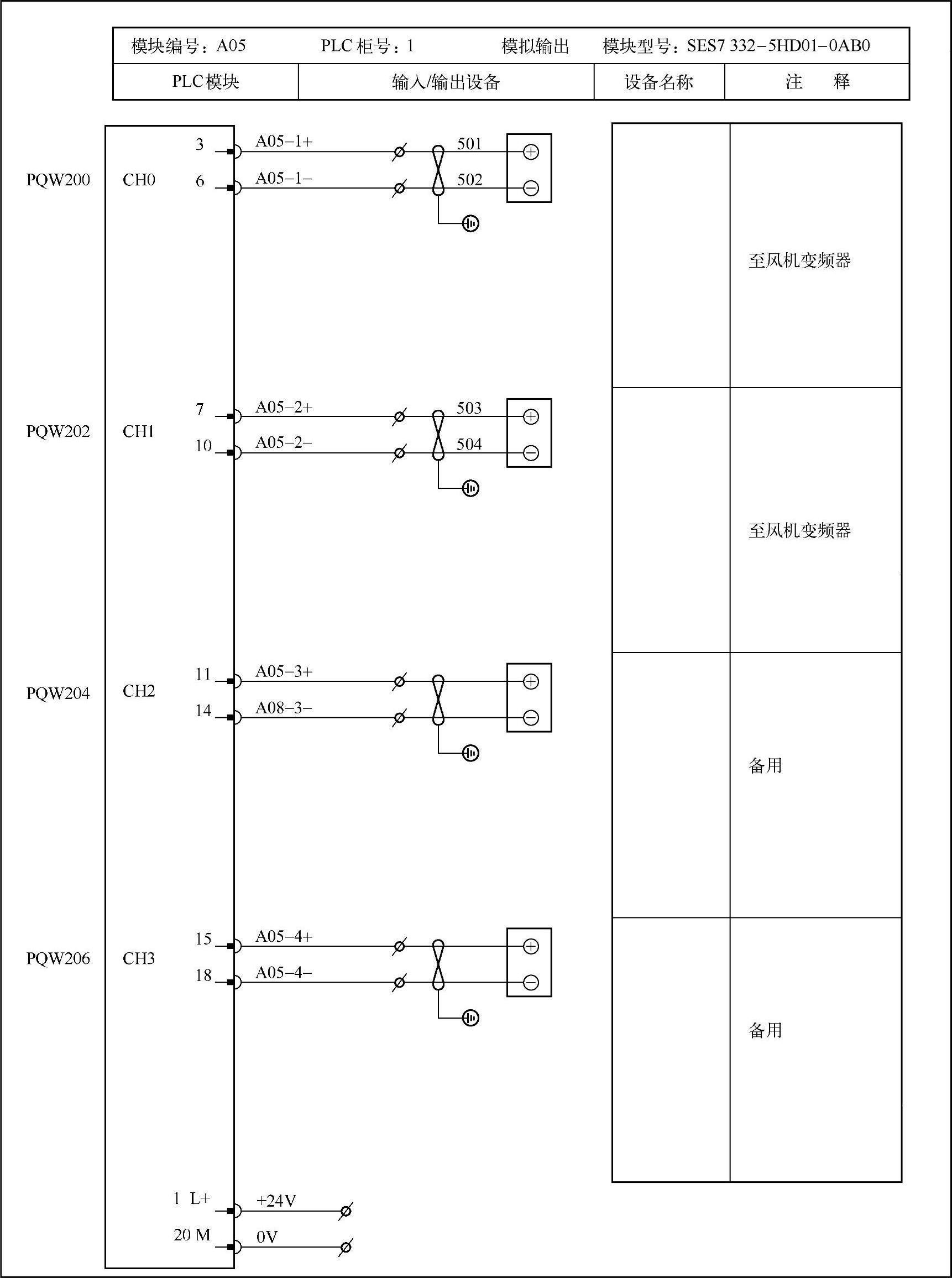

控制系统的主回路原理图如图13-15所示。注意KA7和KA9的线圈如图13-16所示,频率反馈信号501、502、503和504来自图13-20,频率给定信号401、402、403和404与图13-19对应端子关联。当1#干粉给料器的变频器故障时,MM4-1和MM4-2触头闭合,使得如图13-16的KA8线圈得电,KA8的常闭触头断开,从而导致KA7线圈断电,1#干粉给料器的变频器停机。同理,2#干粉给料器的变频器故障时,也会导致2#干粉给料器的变频器停机,起到保护作用。

图13-15 主回路

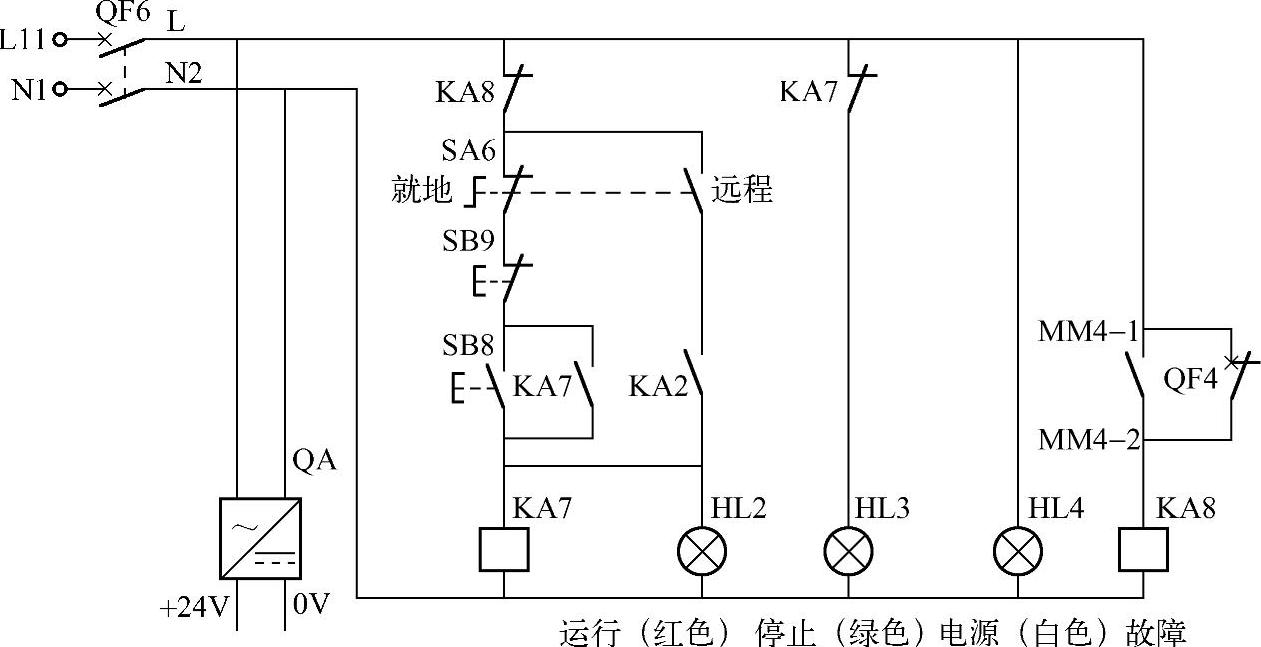

控制系统的控制回路需要分别对1#干粉给料器、2#干粉给料器、1#干粉喷射风机和2#干粉喷射风机进行控制,由于控制原理类似,限于篇幅,这里仅设计了1#干粉给料器的控制原理图,如图13-16所示。

本系统的控制分为“远程”和“就地”两种模式。所谓“就地”模式控制,就是在工作现场对设备进行控制,而“远程”模式是在控制室对现场设备进行控制,这在工程中较为常用。当“就地”模式时,SA6旋转到“就地”模式,当按下SB9按钮时,KA7的线圈得电,自锁,使得图13-15中的KA7常开触头闭合,从而使得1#干粉给料器的电动机运行。当“远程”模式时,SA1旋转到“远程”模式,当按下HMI中的压下起动按钮时,PLC的输出模块使KA2的线圈得电,自锁,使得图13-16中的KA2常开触头闭合,从而使得1#干粉给料器的电动机运行。

图13-16 控制回路

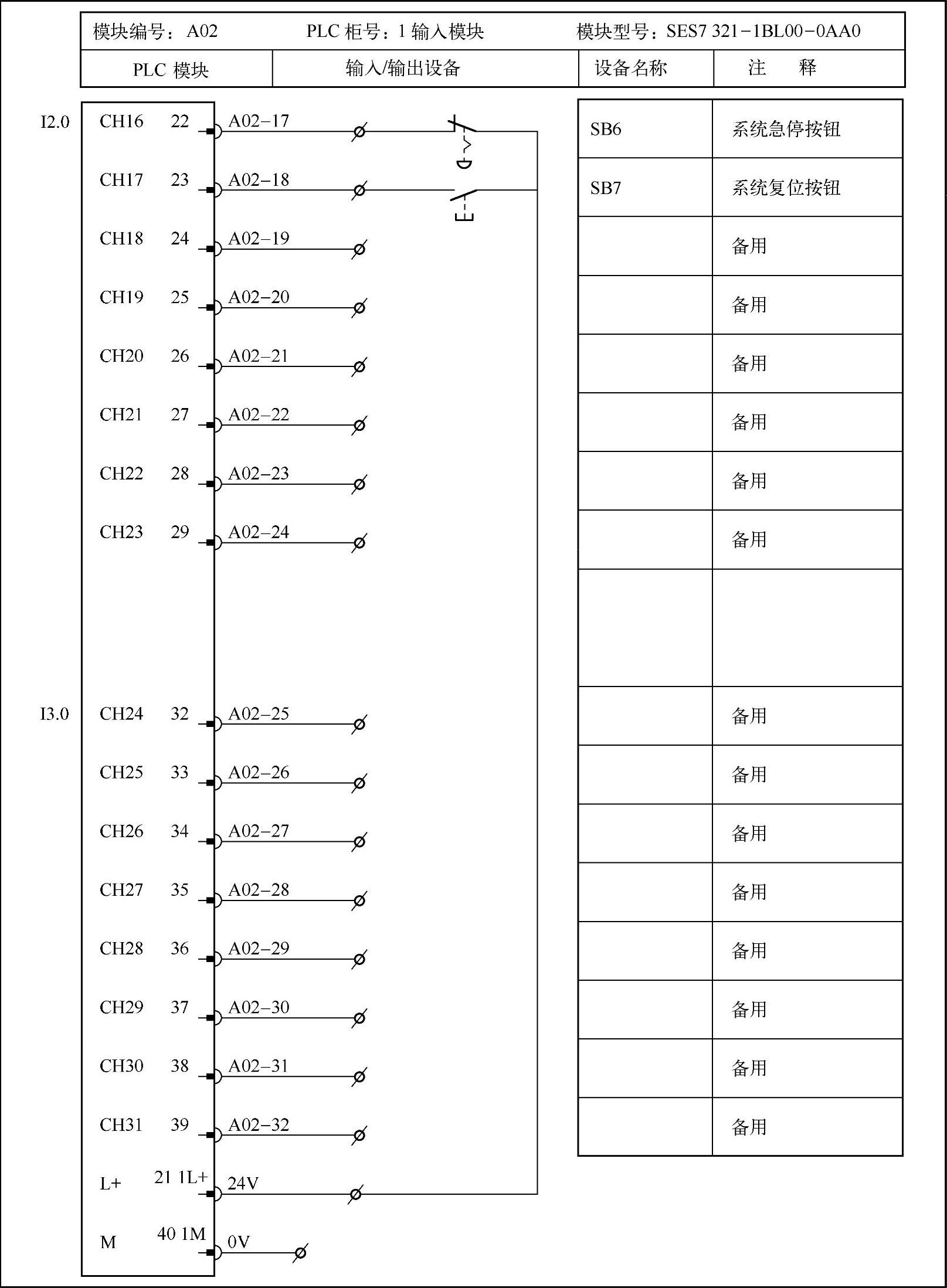

控制柜的数字量输入模块原理图如图13-17所示。

图13-17 数字量输入模块原理图

图13-17 数字量输入模块原理图(续)

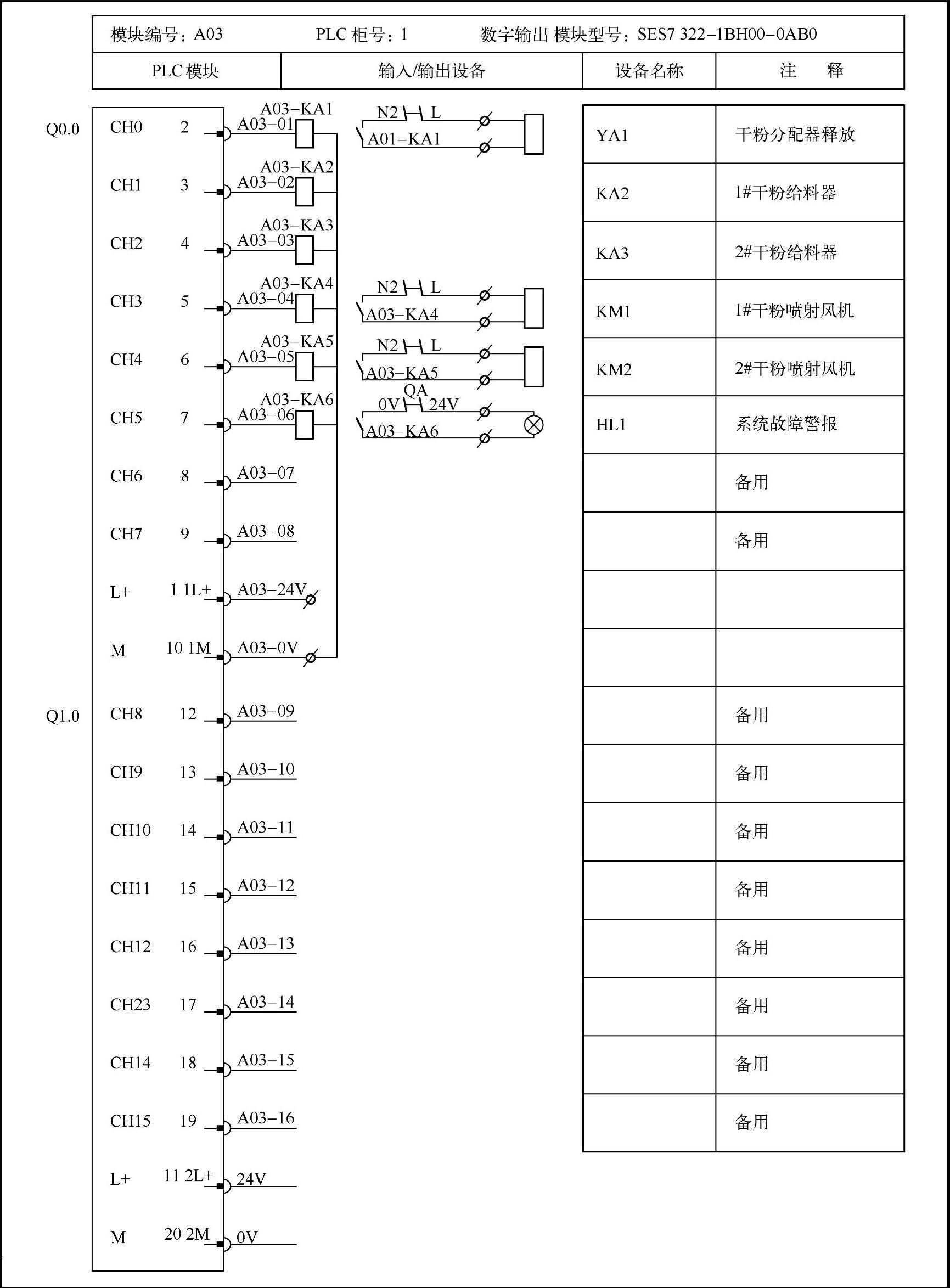

控制柜的数字量输出模块原理图如图13-18所示。

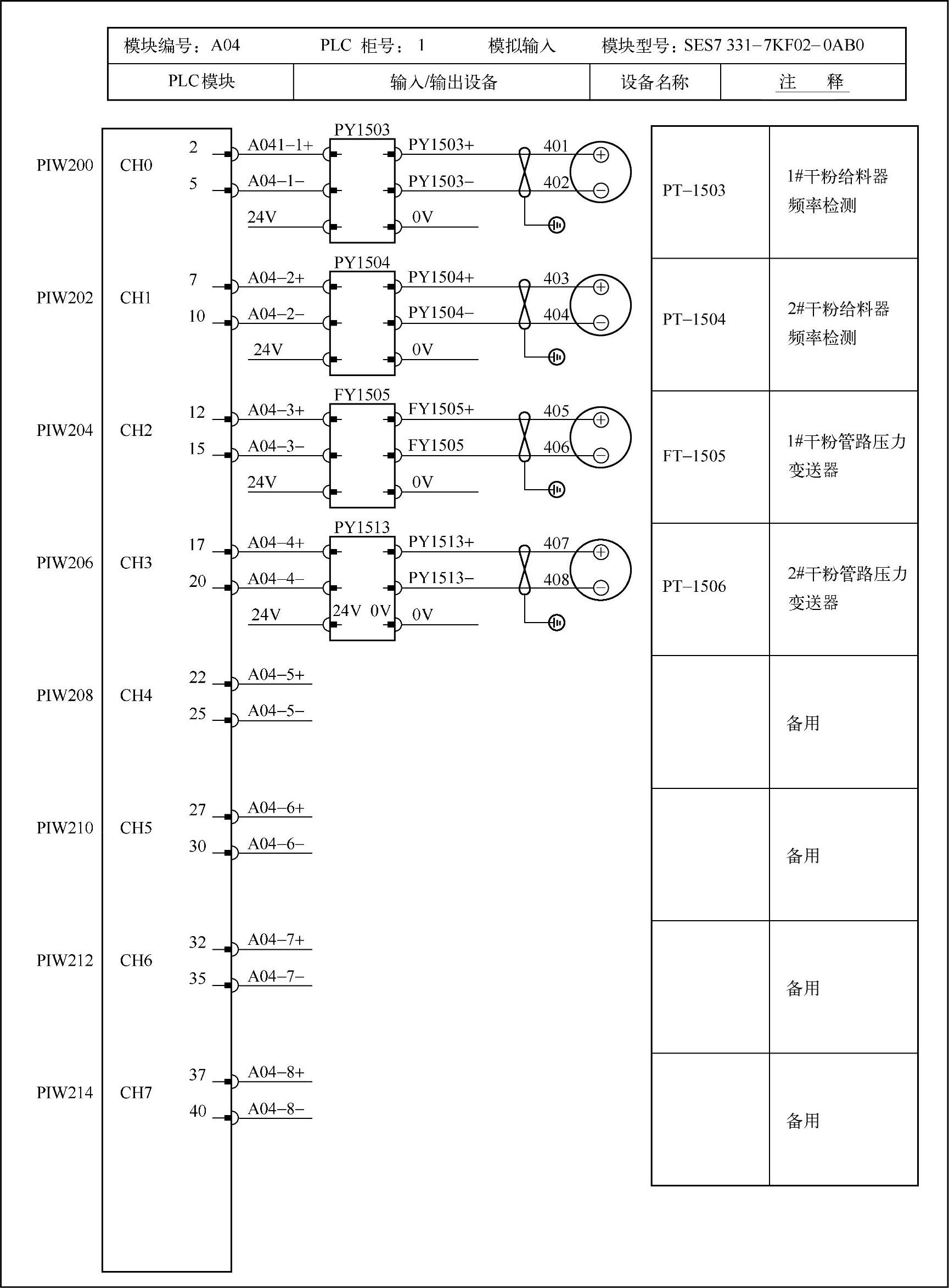

控制柜的模拟量输入模块原理图如图13-19所示。

控制柜的模拟量输出模块原理图如图13-20所示。

图13-18 数字量输出模块原理图

图13-19 模拟量输入模块原理图

图13-20 模拟量输出模块原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。