1.变频器之前的几件大事

在讲解变频器的之前,有几件与之相关的大事不得不提,具体如下:

1)1831年,英国的物理学家法拉第发现电磁感应原理,这使得人类使用电力成为可能。

2)1832年,法国的皮克西研制出世界上第一台永磁式直流发电机,这标志着电气时代的开始。

3)1873年,比利时的古拉姆研制出世界上第一台环形电枢直流电动机,结束了蒸汽机时代。

直流电动机调速方便,控制灵活。但直流电动机由于本身结构上存在有机械换向器和电刷,所以给直流调速系统带来了以下主要缺点:

①维修困难。

②使用环境受限制,不适用于易燃、易爆及环境恶劣的地方。

③制造大容量、高转速及高电压的直流电动机比较困难。

4)1882年,塞尔维亚(后加入美国籍)的特斯拉继爱迪生发明直流电(DC)后不久,即发明了交流电(AC),并制造出世界上第一台交流发电机,并于1888年发明了交流多相电力传输系统并因此获得美国专利。但交流电动机的调速性能较差,这促使人们研究交流系统的调速技术。

5)1920年后即发现了变频调速的优越性。

6)20世纪60年代电力电子技术得到快速发展,1957年美国通用电气公司发明晶闸管,并于1958年投入商用,晶闸管的诞生为变频调速提供了可能。

2.变频器技术的发展阶段

芬兰瓦萨控制系统有限公司(前身为瑞典的STRONGB),于20世纪60年代成立,并于1967年开发出世界上第一台变频器,被称为变频器的鼻祖,开创了世界商用变频器的市场。之后变频器技术不断发展。按照变频器的控制方式,可划分为以下几个阶段:

(1)第一阶段:恒压频比U/f技术

U/f控制就是保证输出电压跟频率成正比的控制,这样可以使电动机的磁通保持一定,避免弱磁和磁饱和现象的产生,多用于风机、泵类节能型变频器。日本于20世纪80年代,开发出电压空间矢量控制技术,后引入频率补偿控制。电压空间矢量的频率补偿方法不仅能消除速度控制的误差,而且可以通过反馈估算磁链幅值,消除低速时定子电阻的影响,将输出电压、电流闭环,以提高动态的准确度和稳定度。

(2)第二阶段:矢量控制

20世纪70年代,德国人(F.Blaschke)首先提出了矢量控制模型。矢量控制实现的基本原理是通过测量和控制异步电动机定子电流矢量,根据磁场定向原理分别对异步电动机的励磁电流和转矩电流进行控制,从而达到控制异步电动机转矩的目的。1992年,西门子公司开发出了6SE70系列矢量控制的变频器,是矢量控制模型的代表产品。

矢量控制方式又有基于转差频率控制的矢量控制方式、无速度传感器矢量控制方式和有速度传感器的矢量控制方式等。这样就可以将一台三相异步电动机等效为直流电动机来控制,从而获得与直流调速系统同样的静、动态性能。矢量控制算法已被广泛地应用在SIE-MENS、ABB、GE、Fuji和SAJ等国际化大公司的变频器上。

(3)第三阶段:直接转矩控制

直接转矩控制系统(Direct Torque Control简称DTC)是在20世纪80年代中期继矢量控制技术之后发展起来的一种高性能异步电动机变频调速系统。1977年美国学者A.B.Plunkett在IEEE杂志上首先提出了直接转矩控制理论,1985年,德国鲁尔大学的Depenbrock教授和日本的Tankahashi分别将“直接转矩控制”应用于实践,并取得成功。接着在1987年又把直接转矩控制推广到弱磁调速范围。不同于矢量控制,直接转矩控制具有鲁棒性强、转矩动态响应速度快及控制结构简单等优点,在很大程度上解决了矢量控制中结构复杂、计算量大以及对参数变化敏感等问题。直接转矩控制技术的主要问题是低速时转矩脉动大,其低速性能还是不能达到矢量控制的水平。

1995年,美国ABB公司推出的ACS600直接转矩控制系列变频器是直接转矩控制的代表产品。

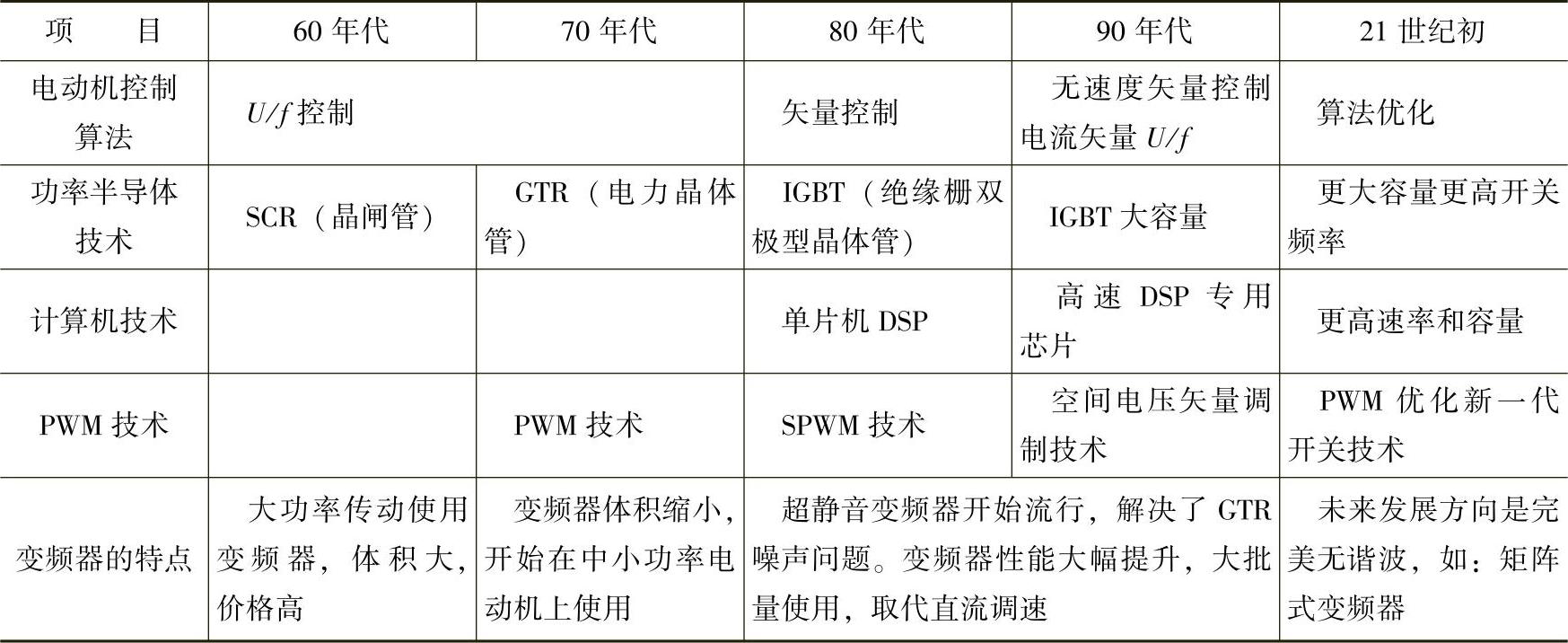

表11-1是20世纪60年代到21世纪初,变频器技术发展的历程。

表11-1 变频器技术发展的历程

(https://www.xing528.com)

(https://www.xing528.com)

3.我国变频器技术发展现状

20世纪80年代,大量中小型日本品牌的变频器进入我国市场。90年代后,欧美大容量变频器如西门子、ABB、AB、科比以及罗克韦尔等进入中国市场。

1989年大连引入日本东芝第一条变频器生产线。

1991年中国台湾普传进入内地,建设了许多合资公司、研发中心和合资厂,是当时最大最完善的营销网,各合资公司组装变频器机箱,主控制板在台湾制造,pi89变频器是当时国内变频器市场上主流产品,但现在已被淘汰。

目前,国内有超过200多家厂家生产变频器,以森兰、英威腾和汇川为代表,技术水平较接近世界先进水平,但总市场份额只有10%左右。国产的变频器主要是交流380V的中小型变频器,且大部分产品为低压,而高压大功率的则很少,能够研制、生产、并提供服务的高压变频器厂商更少,不过是少数几个具备科研能力或资金实力强的企业。并且在技术方面,更是普遍采用U/f控制方式,对中、高压电动机进行的变频调速改造。我国高压变频器的品种和性能还处于发展的初步阶段,仍需大量从国外进口。这一现状主要表现在以下方面:

1)国外各大品牌的产品,加快了占领国内市场的步伐并将产品本地化,我国目前变频器市场较大,仍有巨大的发展潜力。

2)多数企业不具备足够资金进行科研和规模化生产,生产工艺相对落后,产品的技术含量低,品质有待提高,但总体上价格低廉。

3)国内高压变频器尚未形成一套完备的标准,产品差异性大,需要进一步完备、完善高压变频器的标准,同时,国产高压变频器的功率等级较低,一般不超过3500kW。

4)高压变频器周边产业少,不够发达,约束了高压变频器的发展速度,很多变频器中的主要功率器件无法自主生产,如:驱动电路、电解电容等。

5)自主研发能力在逐步提高,与发达国家的技术差距在缩小,自主创新的技术和产品也逐步得到应用。

6)已经研制出具有瞬时掉电再恢复、故障再恢复等性能的变频器,同时正在研发能够进行四象限运行的高压变频器。

4.变频器技术存在的问题

变频器在使用中存在的主要问题是干扰。电网是一个非常复杂的结构,电网谐波是对变频器产生干扰的主要干扰源。谐波源的产生主要是各种整流设备、交直流互换设备、电子电压调整设备、非线性负载以及照明设备等等。这些设备在起动和工作的时候,产生对电网的冲击波(即电磁干涉),使得电网中的电压、电流的波形发生一定的畸变,对电网中的其他设备产生的这种谐波影响,需要进行简单的处理,即在接入变频器处加装电源滤波器,滤去干扰波,使变频器尽可能不受电网中的这些谐波的影响,从而稳定工作。其次,另一种共模干涉,则通过变频器的控制线,对控制信号产生一定的干扰,影响其正常工作。

5.变频器的发展趋势

随着节约环保型社会发展模式的提出,人们开始更多地关注生活环境的品质,因此,节能型、低噪声变频器是今后一段时间发展的总趋势。我国变频器的生产商家虽然不少,但是缺少统一的、具体的规范标准,使得产品差异性较大,且大部分采用了U/f控制和电压矢量控制,其准确度较低,动态性能不高,稳定性能较差,这些方面与国外同等产品相比有一定的差距。就变频器设备来说,其发展趋势主要表现在以下方面:

1)变频器将朝着高压大功率和低压小功率、小型化和轻型化的方向发展。

2)工业高压大功率变频器、民用低压中小功率变频器潜力巨大。

3)目前,IGBT、IGCT以及SGCT仍将扮演主要的角色,SCR、GTO将会退出变频器市场。

4)无速度传感器的矢量控制、磁通控制和直接转矩控制等技术的应用将趋于成熟。

5)全面实现数字化和自动化、参数自设定技术、过程自优化技术及故障自诊断技术。

6)高性能单片机的应用优化了变频器的性能,实现了变频器的高准确度和多功能。

7)相关配套行业正朝着专业化、规模化发展,社会分工逐渐明显。

8)伴随着节约型社会的发展,变频器在民用领域的使用会逐步得到推广。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。