上述开采方案在具体应用过程中,同时实施了相应的一通三防安全保障技术,对工作面破碎煤岩采用了注浆加固控制技术,对工作面特殊区域顶板采取了相应的控制措施。矿压监测结果分析表明,上述方案成功解决了南屯煤矿边角煤开采的技术难题,保证了工作面的安全、高效开采。

7.3.5.1 矿压观测

(1)工作面矿压观测

①支架阻力观测:在工作面支架上每隔5个架子安装一块压力表,观测支架前、后柱工作阻力的变化情况,从而分析工作面的压力分布特点,掌握直接顶初次垮落步距、老顶初次来压步距和老顶周期来压的规律,尤其是在工作面旋转开采期间顶板的破断垮落规律,为支架的合理操作和工作面安全生产提供指导。

②工作面顶板破碎度观测:在工作面每隔5个支架设置一个观测点,观测该工作面的梁端距、片帮、冒高和采高情况,观测工作面顶板的破碎情况和来压情况,及时提供生产信息,以便采取措施,确保工作面的正常生产。

(2)回采巷道矿压观测

在回采巷道内按设计要求设若干测区,观测巷道内和工作面走向正常回采后的超前影响范围和巷道围岩的变形规律,为工作面超前支护的顶板管理提供合理的支护参数,保证工作面的安全生产。

7.3.5.2 旋转开采模式工作面矿压显现规律

(1)工作面矿压观测数据分析

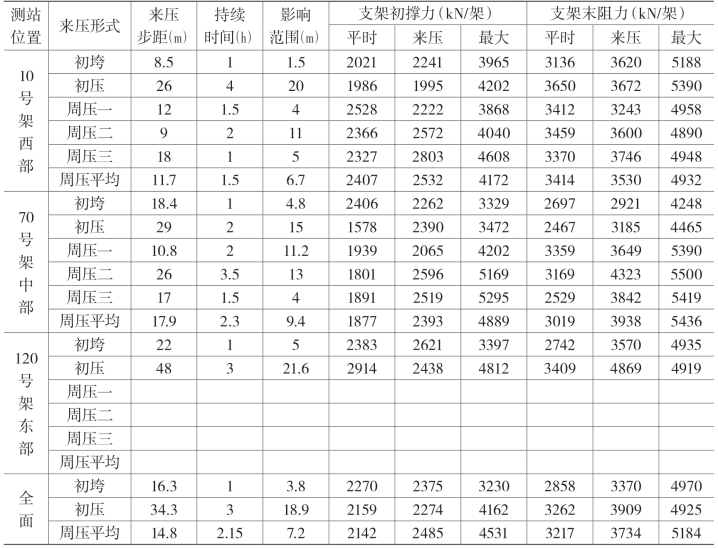

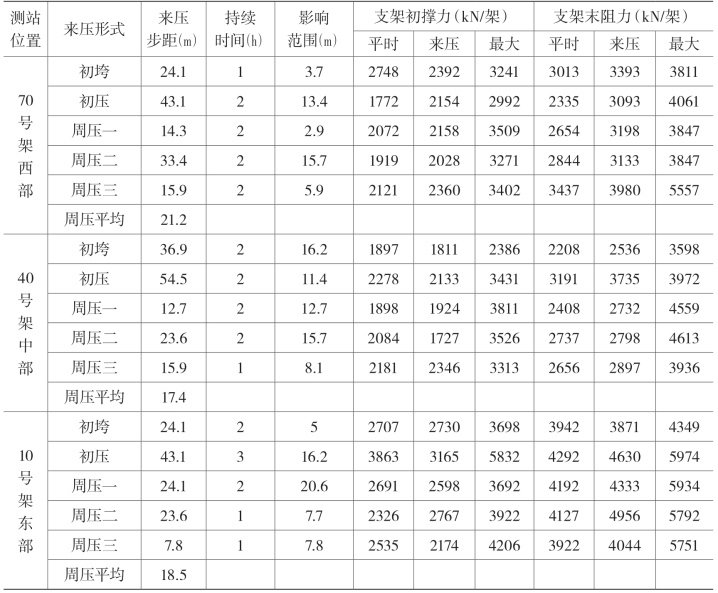

根据对工作面所测矿压资料的分析,得到顶板来压规律如表7.22所示。

(2)工作面顶板的破断来压规律

由于工作面初采期间西顺槽不动,工作面沿西顺槽溜头为圆心扇形开采,因此直接顶垮落首先从东顺槽开始,然后向西部发展。工作面直接顶由东顺槽侧向西顺槽依次发生初次垮落的步距分别为22m、18.4m和8.5m,平均16.3m。

受旋转开采的影响,老顶初次来压与直接顶的初次垮落规律相似,也是由东向西依次发生。老顶初次来压步距由工作面东顺槽侧向西顺槽侧分别为48m、29m、26m,平均34.3m。初次来压期间的动载系数分别为1.01、1.29和1.43,可见,初次来压期间,靠旋转侧顶板的活动程度明显大于西顺槽侧。由于西顺槽侧为旋转中心,也是压力集中区,虽然顶板来压期间的动载影响较小,但平时压力却一直较大,非来压期间,该处支架载荷平均是靠东顺槽侧的1.48倍左右。

老顶周期来压也呈分段来压现象,但各段来压顺序不一定,来压步距由东向西逐渐减小,周期来压步距变化范围在9~26m,平均14.8m。

表7.22 33下13综采工作面顶板来压规律实测分析结果

(3)液压支架的工作阻力

由表7.22可知,工作面支架的平均初撑力为1801~2528kN/架,为支架额定初撑力的52%左右,因此,支架初撑力偏低,应从以下几个方面采取措施:

①泵站压力应确保不低于规定值;

②提高升柱质量,升支架时应保证支架升到规定的压力;

③改变拉架后只升前柱不升后柱或微升后柱的习惯,应保证支架前后柱均升压到位。

工作面支架平时的循环末阻力平均为2529~3459kN/架,占额定工作阻力的62%左右,老顶初次来压期间循环末阻力达到额定值的65.9%左右,周期来压期间循环末阻力达到额定值的71.8%左右,表明支架的工作阻力得到充分发挥,支架支护参数满足控顶的要求。

综上分析可知,工作面在旋转开采期间,直接顶的初次垮落和老顶的初次来压呈渐次垮落和来压的特征,由东顺槽侧向西顺槽侧依次发展,而且初次来压期间的动载系数依次减小。但受旋转中心压力集中的影响,在西顺槽旋转中心区域支架载荷普遍较大,而且最大值是其他部位的1.48倍。从工作面支架的承载状况看,工作面所选支架满足安全生产的需要,所选支架支护参数较合理。

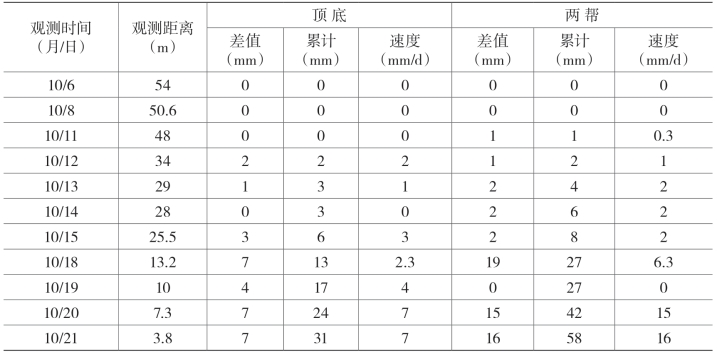

(4)回采巷道矿压观测结果分析

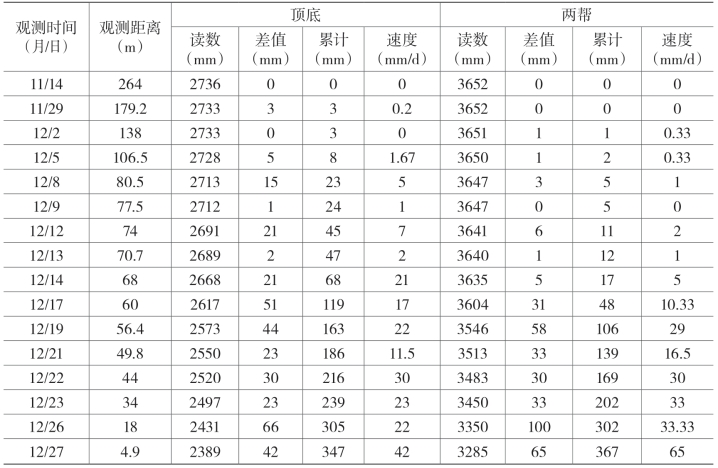

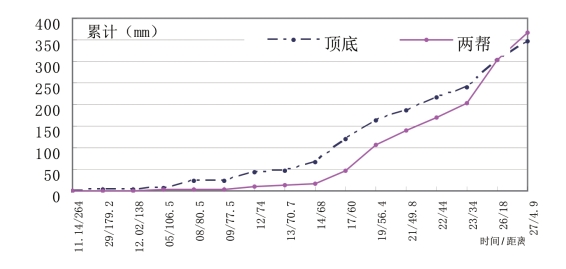

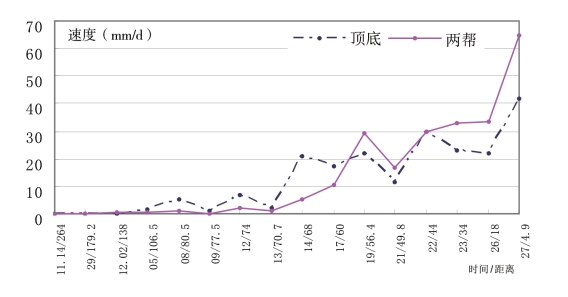

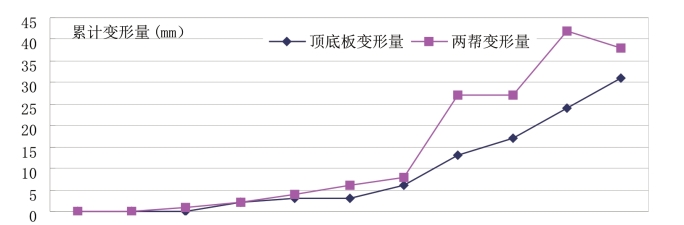

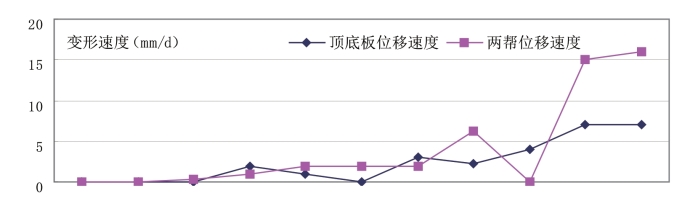

由于东顺槽受33下11工作面采空区以及附近留有的3.5m保护煤柱的影响,应力集中程度较大,预计将会产生较大幅度的变形,为了保证生产安全进行,重点对东顺槽在回采期间巷道围岩变形情况进行了监测,巷道围岩变形情况如表7.23和图7.37、图7.38所示。

表7.23 东顺槽回采期间巷道变形

图7.37 回采期间东顺槽变形量随时间-距离变化曲线

图7.38 回采期间东顺槽变形速度随时间-距离变化曲线

通过对观测数据的分析表明,由于东顺槽受33下11工作面采空区以及旋转开采的影响,采动影响范围较大,初次放顶期间,东顺槽顶底板的位移量在距工作面70m时,变化量开始变大,随着工作面的推进,巷道的位移变化程度逐渐强烈,当距工作面44m时,变化更加剧烈,两帮、顶底位移速度均达到30mm/d,测点距工作面4.9m时,两帮最大移近量和移近速度分别达到380mm和65mm/d,顶底最大移近量和移近速度分别达到360mm和42mm/d。从现场宏观显现来看:沿空侧巷帮片鼓严重,锚杆头深入煤帮表面,顶板下沉比较明显,并且变的破碎。由于西顺槽在实体煤内掘进,围岩压力正常,巷道表面无明显变化现象。

由上述分析可知,由于东顺槽受33下11工作面采空区和旋转开采的影响,采动影响范围较大,工作面超前影响距离为105m,显著影响区为距工作面前方70m以内,剧烈影响区在工作面前方44m以内,两帮、顶底位移速度均达到30mm/d。因此,必须对顺槽50m内范围加强超前支护,以确保安全生产。

7.3.5.3 台阶状开采模式工作面矿压显现规律

(1)工作面顶板来压规律

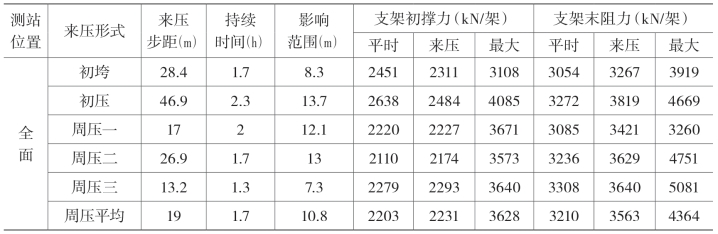

由表7.24可知,受工作面两侧开采边界条件的影响,小面直接顶初次垮落从工作面两头开始向中部发展。

垮落步距:工作面两头东、西部为24.1m,中部为36.9m,平均28.4m。

老顶初次来压与直接顶初次垮落相似,也是从工作面两头开始向中部发展。来压步距:工作面两头东、西部为43.1m,中部为54.5m,平均46.9m。

老顶周期来压也呈分段来压特征,但各段来压顺序不一定,来压步距也有差异,周期来压步距变化范围在13.2~26.9m,为老顶初次来压步距的3/10~5/10。

由表7.25可知,受大小面接合后顶板的初始状态不同的影响,大面直接顶初次垮落从工作面东部(即为两切眼接合后的工作面大面中部)开始向西部发展。

初次垮落步距:工作面中部、西部为15.5m。

老顶初次来压是从工作面西部新结合面发生的,并向中部发展。初次来压步距:工作面西部为34.5m,中部为50.5m,平均39.8m。

周期来压也是分段来压,但各段来压顺序不一定,来压步距也有差异,周期来压步距变化范围在14.3~20.5m,为老顶初次来压步距的3/10~6/10。

表7.24 33上15综放工作面小面顶板来压规律实测统计表

(https://www.xing528.com)

(https://www.xing528.com)

续表

表7.25 33上15综放工作面大面顶板来压规律实测统计表

由上述分析结果可知,在台阶开采工作面,工作面处于台阶开采的不同阶段时顶板的来压规律有差异。受工作面长度的影响,小面的直接顶初垮步距和老顶初次来压步距明显大于大面开采时,前者分别是后者的1.83倍和1.18倍,而来压期间的动载系数基本相同,平均为1.16~1.19。

(2)液压支架的工作阻力

由表7.24、表7.25可知,工作面支架的平均初撑力为2121~2355kN/架,达到支架额定初撑力的44%左右,支架初撑力偏低。工作面支架的平均循环末阻力为3028~3317kN/架,占额定工作阻力的58.6%左右,老顶初次来压期间循环末阻力达到额定值的65%左右,周期来压期间循环末阻力达到额定值的66%左右,表明支架的工作阻力得到充分发挥,支架支护参数满足顶板控制的要求。

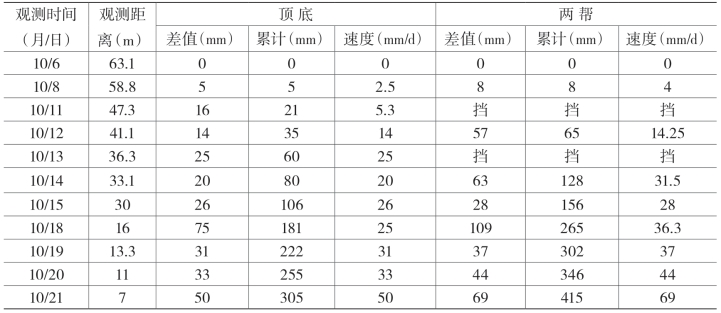

(3)回采巷道矿压观测结果分析

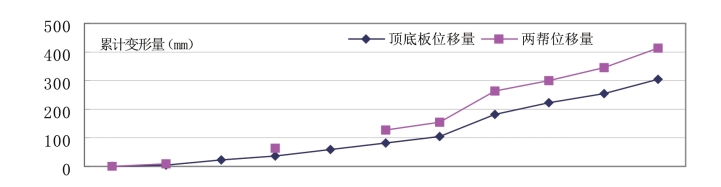

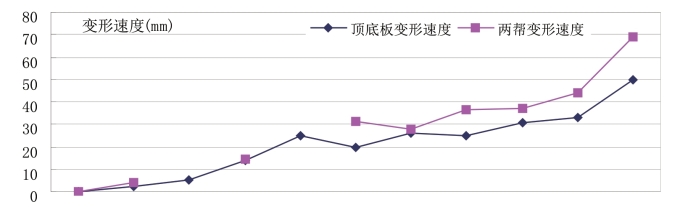

实测得到的西顺槽和东顺槽回采期间的巷道围岩变形随工作面推进的变化如表7.26、表7.27和图7.39~7.42所示。

通过对观测结果分析可知:初次放顶期间,西顺槽围岩在工作面前方51m时开始变形,顶底板的位移量在距工作面25.5m时,变化量开始变大,随着工作面的推进,巷道的位移变化明显强烈,测点距工作面7.3m时,变化更加剧烈,而且两帮变形明显大于顶底板,两帮位移速度达到16mm/d,顶底为7mm/d。东顺槽顶底板在工作面前方59m时开始变形,在距工作面47.3m时位移量开始变大,随着工作面的推进,巷道的位移变化逐渐强烈,在距工作面11m时,变化更加剧烈,两帮的变形量同样大于顶底板,两帮位移速度达到44mm/d,顶底为33mm/d,测点距工作面7m时变化量最大达到两帮69mm/d,顶底为50mm/d。从现场来看,两帮片帮严重,片帮量比较大;顶板下沉比较明显,并且变的破碎。

表7.26 西顺槽回采期间巷道变形数据表

表7.27 东顺槽回采期间巷道变形数据表

图7.39 回采期间西顺槽变形量随时间-距离变化曲线

图7.40 回采期间西顺槽变形速度随时间-距离变化曲线

图7.41 回采期间东顺槽变形量随时间-距离变化曲线

图7.42 回采期间东顺槽变形速度随时间-距离变化曲线

从东西顺槽变形量的对比来看,随着工作面的推进东顺槽变形量比西顺槽变形量大了一个数量级,这主要是由于东顺槽多次变向引起巷道围岩应力多次重新分布,造成了巷道破坏区增大,客观上形成了巷道跨度的加大,进而使得东顺槽顶底板移近量和两帮移近量均大大高于呈直线型布置的西顺槽。

另外,从东西顺槽变形速度的对比来看,东顺槽的变形速度也显著大于西顺槽的变形速度,这也主要是由于东顺槽多次变向引起巷道围岩应力多次重新分布,造成了应力重叠,从而使得东顺槽顶底板移近速度和两帮移近速度均明显大于呈直线型布置的西顺槽。

由于东顺槽受33上13工作面采空区的影响,采动影响范围较大,最大影响范围为59m,显著影响区在工作面前方47.3m以内,剧烈影响区在工作面前方11m以内;两帮最大移近速度为69mm/d,顶底最大移近速度为50mm/d。因此,必须加强两顺槽50m内的超前支护强度,以确保安全生产。

7.3.5.4 房柱式开采模式工作面矿压显现规律

(1)顶板动态监测

①锚索应力计顶板压力观测。在区段巷道和盘区巷道内利用锚索应力计进行观测的结果如图7.43所示。

图7.43 锚索应力计观测结果

从图7.43可以看出,随着时间的推移,顶板悬露面积的增大,锚索托盘压力逐渐增大,说明顶板在弯曲下沉过程中承受的拉应力逐渐增大,当顶板在断裂时压力达到最大值。在区段内,当锚索压力达到45MPa时,顶板发生断裂。在盘区,当中间巷压力达到34MPa时,其下部顶板发生垮落,顶板压力随之下降到22MPa,之后,顶板压力逐渐增大,直至最大值35.7MPa时顶板发生垮落。上部巷道,顶板压力的变化趋势和中部巷道一致,但受边界煤体支撑的影响,压力相对较小。

②顶板下沉速度观测。在利用锚索应力计进行顶板压力观测的同时,进行了顶板下沉速度的观测,观测结果如图7.44所示。

随着时间的延长或顶板悬露距离的增大,顶板下沉速度由小逐渐增大,反映了顶板由稳定逐渐变为非稳定,当顶板失稳垮落时,顶板下沉速度达到最大值。其变化趋势和顶板压力的变化趋势相一致。两者相结合可初步确定顶板断裂失稳前的临界值。

图7.44 顶板下沉速度随时间的变化

根据实测结果及现场的实际情况,当锚索托盘应力达到40MPa,顶板下沉速度达到35mm/d时,就应对顶板采取防范措施。

煤壁片帮是顶板压力的一种宏观显现,当顶板断裂来压时,煤壁片帮程度要增大。实测表明,临近顶板断裂来压时,作业点附近的煤壁片帮频次和平时相比要增加,片帮深度为0.8~1.5m,片帮长度3m左右。

在房柱回收过程中,根据上述对顶板监测的原则和方法,对顶板进行了动态监测,并及时进行了预报,提出了相关建议和措施,取得了良好的顶板控制效果。

(2)矿压显现特征

老顶的初次断裂步距较长壁开采条件下要大,直接顶在采空区出现悬顶并呈周期性垮落。

直接顶的垮落顺序为由下到上,与长壁开采相比,因缺少必要的顶板支护,直接顶和老顶断裂垮落时对作业点的影响较大,增加了顶板管理的难度。

煤柱回收时引起的顶板活动和支承压力的影响将造成煤壁的严重片帮,尤其在靠近作业点和临近采空侧。

煤柱回收时,房采巷道的围岩变形主要表现为两帮的相对移近量大量增加,而顶底相对移近量相对增加幅度较少。

当煤柱的形状为菱形时,呈锐角的两个角处片帮严重。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。