4.4.1.1 技术概述

运输顺槽一边作为旋转中心,保证运输顺槽的平直,旋转期间输送机头和运输顺槽转载机尾能正常搭接,保证运输畅通;轨道顺槽作为旋转端巷道,采用弧形布置,可以保证工作面的长度变化不大,工作面的设备不需要添加和拆除。

以南屯煤矿33下13工作面为例,该工作面位于三采区西部,工作面东部为33下11采空区,南部为一采西部断层及一、三采隔离煤柱,西部为未开采的33下15工作面,北为3下层煤风氧化露头。该工作面面长196.5m,推进长度1310.5m,其中,扇形区长度162.5m,矩形区长度1148m。煤层结构简单,倾角2°~13°,平均5°,煤层平均厚度3.12m。33下13工作面采用综采工艺进行回采,在开采初期要经过长度为162.5m的扇形区,采用普通的开采方法无法正常回采,必须采用旋转开采的方式进行回采,旋转角度为46.5°。

33下13工作面为倾斜长壁式布置,东、西顺槽均为南北向,它们分别由联络巷与采区主要轨道巷、回风巷沟通,工作面布置详见图4.1。

图4.1 旋转开采模式工作面巷道布置图

工作面东顺槽沿33下11工作面采空区掘进,留有3.5m煤柱,为工作面进风及材料运输之用。东顺槽内铺设铁路,布置有φ75的防尘管路、压风管路、排水管路各一趟,并在靠近工作面的地点设有移动电站一处及乳化泵站等。

工作面西顺槽沿3下煤底板按中线平行于东顺槽掘进,为本面回风及煤炭运输之用。西顺槽内布置有φ75mm的防尘管路、压风管路、排水管路各一趟及束管监测管路等管线,并设置转载机和胶带输送机。

根据3下煤层风氧化带位置,确定采煤面切眼位置:设计坐标为X=3917605,Y=39485999(东顺位置);X=3917459,Y=39485861.575(西顺位置)。切眼掘进与安装扩宽分两次进行,两端综采设备安装用绞车房随切眼同时掘出。切眼全长196.5m(煤帮到煤帮平距)。

本面共有联络巷6条,其中东顺槽4条,西顺槽2条。其中,东顺4条联络巷分别沟通一、三采西部总回风巷、33下11南横贯、-260轨中巷,作为该面进风运输系统;西顺2条联络巷分别沟通290回风巷、房采运输巷。

在切眼靠近西顺槽端布置采煤机组装硐室。在正对切眼西顺槽外侧布置两个绞车硐室,东顺槽外侧布置一个绞车硐室。设计停采线:X=3916400.000。

4.4.1.2 回采工艺

在旋转开采中,合理的旋转回采工艺,包括进刀方式、割煤方式、循环组织以及移调架等是确保扇形区旋转开采成功的关键。

以南屯煤矿33下13工作面为例,该工作面采用综采工艺旋转开采,旋转角度46.5°。根据33下13工作面边角煤开采实际,其关键回采工艺如下。

1)采煤机的进刀方式

综采工作面采煤机的进刀方式主要有斜切式进刀和直卧式进刀。我国综采工作面常用斜切式进刀。斜切式进刀又分为端部斜切进刀和中部斜切进刀,端部斜切进刀根据顶底板条件和循环作业方式又有留三角煤端部斜切进刀和不留三角煤端部斜切进刀两种。

(1)扇形区旋转开采采煤机进刀方式

依据扇形区的技术参数和综采设备的适用条件,为了提高工作效率,采煤机进刀方式采用自溜尾向溜头逐步中部斜切进刀方式。

进刀方法:自第1刀到第6刀分别从66#架、44#架、33#架、27#架、19#架、15#架向溜尾方向返机,每6刀(溜尾)为一个循环,且每个循环要求调整好角度,保证溜尾进尺,顺直前部运输机,33下13综采工作面进刀方式如图4.2所示。其具体操作:

图4.2 扇形区进刀方式

①采煤机自中部(规定刀数的对应支架)向溜尾进刀割煤,前滚筒割顶煤,后滚筒割底煤;

②从煤机机身以下自溜头向溜尾推移刮板输送机,推移刮板输送机距离采煤机机身15m;

③采煤机到达溜尾后,调换上、下滚筒位置,采煤机向溜头运行至下一刀所对应的支架;

④溜尾至规定刀数的对应的支架推移步距为0.8m,规定刀数的对应的支架溜头方向把支架和运输机顺直后,采煤机开始向溜尾方向割煤进入下一刀;

⑤采煤机每割6排溜尾重复上述循环。

(2)矩形区采煤机进刀方式

在矩形区采煤机进刀采用留三角煤端部斜切进刀方式,斜切进刀段长度为35m,进刀深度0.8m。割三角煤进刀过程:

①采煤机向西(东)割透端头煤壁后,按西(东)推移刮板输送机,使得刮板输送机弯曲段为15m后,将采煤机两个滚筒的上、下位置调换,向东(西)进刀,通过15m的弯曲段至30m处,使得采煤机达到正常截割深度(即0.8m)。按要求推移刮板输送机至平直状态。

②将采煤机两个滚筒的上、下位置调换,向西(东)割三角煤至割透端头煤壁。

③割完三角煤以后,将采煤机两个滚筒的上、下位置调换,采煤机空机返回,进入正常割煤状态。

采煤机端头斜切进刀示意如图4.3所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4.3 矩形区工作面进刀示意图

(A)采煤机到端头后,反机进刀;(B)采煤机进刀完毕后,反机割三角煤;(C)割完三角煤后,采煤机空机返回;(D)进刀完毕后采煤机进入正常状态。

2)工作面旋转开采进刀工序

采煤机每进三排溜尾(进一排溜尾算一刀)为一个循环,回采工序:

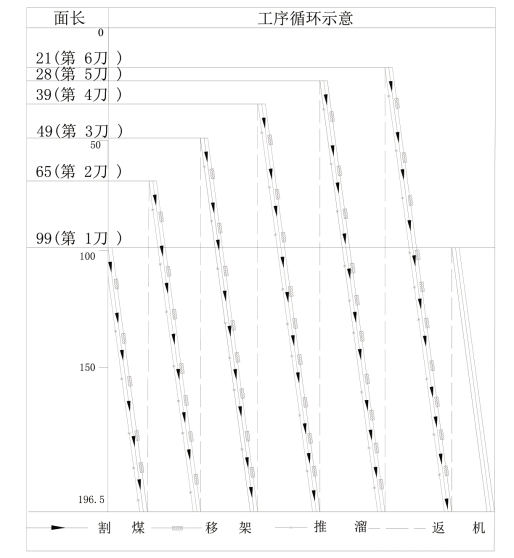

①割煤:采煤机始终在溜尾进窝,采煤机从溜尾窝里向溜头割煤,后滚筒割至进刀“示意图”规定的架数后开始向溜尾返机,往返一次割一刀。第1刀时,采煤机从溜尾窝里向溜头割煤后滚筒割至15#架时向溜尾返机;第2刀时,采煤机后滚筒割至50#架时向溜尾返机;第3刀时,采煤机后滚筒割至100#架时向溜尾返机,如图4.4所示。

②移架:始终滞后采煤机3~5个架子拉架,图4.4中规定的架数至溜尾拉移整排架子,至溜头方向架子要顺直。根据现场实际及工区值班人员安排,要及时用单体调架,支架前梁向溜头方向调,支架尾梁向溜尾方向调,不得出现前梁咬架、压架现象。

③推溜:始终从溜头向溜尾方向推溜子,图4.4中规定的架数至溜尾推整排溜子,至溜头方向溜子要顺直。如:第1刀时,采煤机从15#架向溜尾返机,随采煤机从溜头向溜尾推溜,15#架处推整排溜子,15#架至溜头方向溜子要顺直,直至溜尾处顺好斜刀,采煤机进完窝后,将斜刀处溜子及溜尾推过去。要派专人负责跟架子、顺溜子,确保溜子、架子成一条直线。

④调架:是扇形区旋转开采的关键,也是关系到整个扇形开采能否顺利协调开采、设备正常运转的重要环节,每个班要派专人进行调架,跟班人员、验收员要严格监督,各班要互创条件,保证支架不挤、不咬,并按要求进行旋转。

图4.4 扇形区进刀工序示意图

3)液压支架的移架方式

工作面采用追机移架的作业方式对顶板进行及时支护。在采煤机割煤后,先移支架,再移输送机,即割煤—移架—移输送机;采用擦顶移架的方式移架。正常移架要滞后采煤机滚筒3~5架。顶板破碎时要紧跟前滚筒移架(即滞后前滚筒一个支架移架)或超前移架,即当发现片帮严重时,不等采煤机割煤,就进行移架,再进行其他操作,其工艺过程:移架—割煤—移输送机。移架步距为0.8m,移架顺序:

①采煤机向下(上)端正常割煤时,滞后煤机后滚筒3~5架移架。

②采煤机割煤并移架后,及时将支架的伸缩梁伸出护顶。

③采煤机进刀,向上(下)正常割煤时,自下(上)而上(下)滞后煤机后滚筒3~5架移架。

④机头(尾)处三架排头架的移架顺序为:先移2#架(131#架),后移1#架(132#架),再移3#架(130#架)。

⑤在采煤机割煤时,超前采煤机前滚筒1~3架将护帮板收回,待移架后,顺序将护帮板挑起,护实煤帮。

4)工作面循环作业

(1)扇形区旋转开采期间的循环作业

扇形区旋转开采期间采用“三八”作业制,即每天两个班生产,一个班检修(半个班生产,半个班检修),每班工作8小时。每个生产班4个循环,检修班2个循环,每日10个循环,日进尺8.0m,日进面积796m2,月工作日按29天计,产量分别计算如下:

日产量:796×1.35×3.12×95%≈3185(t)

月产量:3185×29=92365(t)

可采期:162.5÷8.0≈20(天)

在实际工作中,考虑到工作面调面、调架等工作,将扇形区的可采期设计为1个月。

(2)矩形区循环作业

工作面在矩形区开采期间,采用“三八”制作业,即每天两个班生产,一个班检修,每班工作8小时。每个生产班4个循环,检修班2个循环,每日10个循环,日进尺8.0m,月工作日按29天计,产量分别计算如下:

日产量:196.5×8.0×1.35×3.12×95%≈6290(t)

月产量:6290×29=182410(t)

可采期:1148÷8.0=143.5(天)≈4.8(月)

在实际工作中,可增加日进尺,提高工作面单产。

工作面循环作业图表,如图4.5所示。

图4.5 33下13综采工作面循环作业图表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。