钻屑法是通过在煤层中钻小直径钻孔(直径42~50mm),根据钻孔时在不同深度排出的煤粉量及其变化规律以及有关动力现象判断冲击危险的一种方法。

2.3.3.1 钻屑法监测冲击地压基本原理

为了及时客观地评价采掘地点的冲击危险程度,必须适时确定支承压力带峰值大小和位置。峰值愈大、距煤壁距离愈近,冲击危险程度就愈大。但直接测定煤层应力相当困难,一般多采用相对评价的方法,其中钻屑法就是一种较为实用的监测方法。

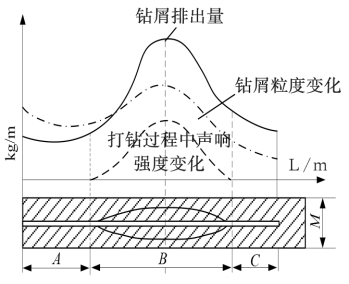

在煤体中打钻至一定深度后,钻孔周围煤体将逐渐达到极限应力状态,如图2.8所示。孔壁部分煤体可能突然挤入孔内,并伴有不同程度的响声和微冲击;打钻过程中钻具的推进情况也会发生变化,或钻进容易,或出现卡钻,甚至将钻卡死。出现这些变化的原因是钻孔周围煤体变形和脆性破碎所致。煤层中的应力愈大,煤的脆性破碎愈占优势。在钻孔的B段,孔周煤体处于极限应力状态,打钻过程中钻屑量异常增多,钻屑粒度增大,响声和微冲击强度升高,孔径扩大,这就是所谓的钻孔效应。粒度增大和钻进容易,是因为在高应力作用下打钻几乎不需要钻头参与煤体就自动破碎,无需推力,研磨也小,造成钻屑块度变大。这种钻孔效应现象与巷道发生的冲击地压相似,只是尺寸、规模不同(缩小)而已。只要出现这种钻孔效应,就意味着应力集中带的出现。在应力集中带钻孔,钻屑量异常多,钻孔冲击更强烈,钻孔周围破碎带不断扩大,这也是钻孔卸压的根据所在。

钻屑法的原理就是通过测量钻孔煤粉量的大小以确定相应的煤体应力状态,因此,研究煤粉量与煤体应力之间的定量关系是实施这种方法的理论基础,也是近代岩体力学的一个新课题——煤体钻孔力学的主要内容。国内外不少学者进行了理论分析、室内模拟和实测试验。

此外,若将煤粉钻孔视为在冲击危险区开掘了一个微型巷道,则制造煤粉钻孔,就犹如规模缩小了的冲击地压模拟试验。打钻时钻孔冲击、粒度、推进时间和推进力的变化以及钻杆被夹持等有关动力效应,也有可能成为鉴别冲击危险的依据。

1)钻孔力学模型

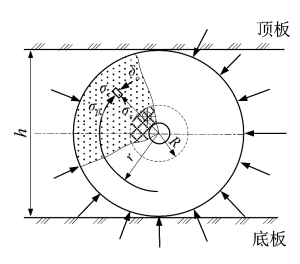

力学模型如图2.9所示,假设煤体为各向同性、均匀的纯弹-塑性介质,小直径钻孔的出现仅改变钻孔周围附近应力。

图2.8 钻孔效应示意图

图2.9 钻孔力学模型

在以采高h为直径的弹性圆筒周边上作用着均布压力p,钻孔形成后,产生半径为R的塑性破坏区,由于载荷均布,变形具有轴对称规律,任意半径r处的径向应力σr和切向应力σθ为两个主应力。

根据多裂隙介质的层裂模型的理论分析可知,钻孔形成后,在开采造成的附加应力作用下,钻孔发生破坏。在层裂区,发生劈裂破坏;在塑性区,发生非稳定蠕变破坏;在弹性区,发生剪切破坏。

2)煤粉量的组成

煤粉钻孔钻进过程所排出的煤粉量,一般认为是由四部分组成的,即:

(1)钻孔实体煤芯。

(2)钻孔形成后,由于弹性卸载所形成的附加煤粉量。

(3)钻孔形成后,孔壁周围破碎带内煤体扩容所形成的附加煤粉量。

(4)破碎带形成后,在弹性区与破碎带交界处由于弹性卸载而产生的附加煤粉量。

3)极限煤粉量

极限煤粉量指的是在极限煤体压力作用下所产生的煤粉量,是煤体-围岩力学系统达到极限的平衡条件,即有可能发生冲击地压的煤粉量,因而所计算的极限煤粉量是鉴别和预测冲击危险的理论依据。

试验研究结果表明,钻屑量和粒度组成随压力增大而增大。在趋势上,实验室预测结果和现场测试结果一致,在数量上现场测试与试验结果相近。钻屑量的变化反映了煤壁前方应力的变化,应力大,钻屑量多。煤体过渡到极限应力状态时,钻屑量急速增多,此时钻屑量称极限钻屑量或危险钻屑量。

极限煤粉量与距煤壁的距离有关,距离不同,极限煤粉量的数值也不同。产生极限煤粉量变化的原因是破坏的分区性造成的。

根据钻孔力学模型,劈裂破坏发生在低应力区,煤体因受拉应力作用而发生拉破坏,层裂破坏受到煤层节理分布的影响,由于该区域的煤体已卸载,因此层裂区内的钻屑量接近原始应力状态的量值;当钻孔进入塑性区,钻孔周围的煤体处于真实应力状态,该应力是煤体非稳定蠕变开始迅速发展的临界应力,此时,体积应变εv>0,煤体内部已碎裂成微小颗粒,随着钻孔的钻进,孔径不断扩大,表现为煤粉量的突变和煤粉粒度的快速增加,煤体发生冲击破坏;钻孔进入弹性区,即超过支承压力的峰值后,煤体处在三向受力状态下,发生剪切破坏,该阶段的煤粉量低于塑性区的煤粉量,一般由四部分组成,即钻孔实体煤粉、弹性卸载煤粉、扩容煤粉与破碎带处的弹性卸载煤粉。

2.3.3.2 钻屑法冲击危险指标确定

冲击地压危险指标的确定,是应用钻屑法预测冲击地压的关键。钻屑法作为监测冲击地压危险的手段,其首要任务是建立钻粉量和煤体应力之间的关系,通过钻粉量了解煤体应力状态,确定可能发生冲击地压时的最大钻粉量;其次要了解最大集中应力的位置,即出现最大钻粉量的位置到煤壁的距离;第三是分析钻粉的粒度组成、钻进难易程度、卡钻、震动和微冲击等动力现象与冲击地压发生的可能联系。

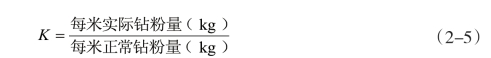

1)钻粉量指标

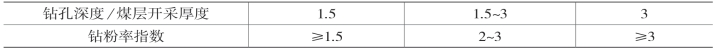

根据《冲击地压煤层安全开采暂行规定》,用钻粉率指数判别工作地点冲击危险性指标。钻粉率指数K的表达式为:

式中每米正常钻粉量是指在支承压力影响范围以外测得的煤粉量。判别标准如表2.8所示。(https://www.xing528.com)

表2.8 判别冲击危险性的钻粉率指数

将钻粉量指标折算成容易测量的临界煤粉量指标,临界煤粉量是用监测区域正常煤粉量乘相应的钻粉率指数得到。其工程意义为:井下工人用钻屑法监测冲击地压危险时,如果得到的实际煤粉量超过临界煤粉量,说明被监测区域有发生冲击地压的危险,应采取相应的解危措施,预防冲击地压的发生。

2)距离指标

为客观地评价冲击地压危险程度,需确定最大支承压力区中的峰值大小,以及峰值位置至煤壁的距离。煤岩的三轴强度试验表明,当围压达到一定程度后,煤样“塑化”,几乎失去冲击倾向。当达到一定深度后,即使在该处形成冲击,由于该区至煤壁之间煤体构成的阻力大,冲击部分的煤体也不能抛向采掘空间。这种深部冲击的动力效应只是产生震动和响声,危害有限。

3)动力效应

动力效应是指钻进过程中伴随出现的冲击声响、钻杆跳动、卡钻甚至钻杆卡死等现象。由于钻孔过程中孔壁周围煤体突然破裂,挤入孔内,伴有冲击声响,并造成钻杆跳动。严重时能造成钻杆卡住,甚至钻杆卡死。钻杆卡死是钻孔周围煤体应力高度集中或突然变化的标志。因此,把钻杆被卡死作为鉴别冲击危险的一个指标。

2.3.3.3 钻屑法监测施工

1)监测内容

(1)监测范围

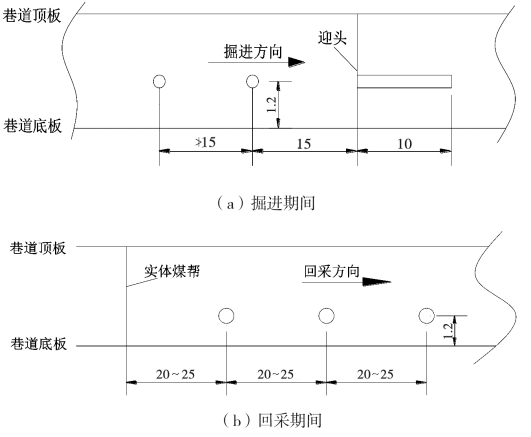

掘进期间,工作面顺槽及切眼,随着顺槽(切眼)的掘进,不断增设监测孔(钻孔),对掘进迎头及巷道两帮进行监测,两帮需滞后迎头15m,重点监测迎头后方30m范围。

回采期间,自工作面切眼开始,直至工作面停采位置,对皮带顺槽和轨道顺槽之间的实体煤帮进行冲击危险监测,重点监测工作面煤壁前方75m范围内的区域。

(2)监测孔布置

掘进期间,迎头布置1个监测孔;巷道实体煤帮,每次施工的相邻两监测孔,间距不大于15m,后期间隔插空钻孔监测,使最终形成的相邻两监测孔间距不大于5m。

回采期间,巷道实体煤帮,每次施工的相邻两监测钻孔,间距为20~25m,后期间隔插空钻孔监测,使最终形成的相邻两监测孔间距不大于5m。

掘进与回采期间的监测孔,孔深10m,距底板1.2m左右,单排布置,钻孔方向与煤层倾向平行,迎头钻孔与巷道轴向平行,如图2.10所示。

图2.10 初期钻屑法监测孔布置图

(3)监测频率

掘进期间,迎头,每班监测一次,每次一个钻孔;巷道实体煤帮一天一次,每次不少于2个钻孔,每3天一个循环,保证前期施工的相邻两监测孔的距离不大于5m;在严重冲击危险区域,应加大监测频次,每天至少两次;在遇到断层等构造区域时,应根据现场实际情况加大监测频次,且在断层前后50m范围的区域,每条顺槽的实体煤帮均要进行钻屑法监测。

回采期间,一般监测频率为每天一次,每次不少于3个钻孔;在中等和强冲击危险区域、工作面初次来压、周期来压、采空区见方期间每班监测一次,每次不少于3个钻孔,在遇到断层等构造区域时,应根据现场实际情况加大监测频次,且在断层前后50m范围的区域,每条顺槽的实体煤帮均要进行钻屑法监测。

回采期间,工作面前方75m范围的两顺槽,每3~5天一个循环,保证前期施工的相邻两监测孔的距离不大于5m。

(4)监测方法

钻屑法采用手持气动钻机、1m插接式麻花钻杆和直径φ42mm钻头施工,孔深为10m,每3天(掘进期间)或5天(回采期间)使相邻钻孔间距为5m(在地质构造变化带或冲击危险较高的地点,应根据实际情况适当减小钻孔间距),钻孔距底板1.2m左右。实施钻屑法时钻进速度要均匀,每钻进1m测量一次钻屑重量,钻进到指定深度时要让钻机空转以使钻屑全部排出,记录钻孔时间、地点、深度、每米钻孔煤粉量、钻屑粒度变化、施工中的动力效应以及钻孔地点的生产地质条件,并绘制钻孔位置示意图。

(5)危险性判别

若钻屑量接近或超过临界煤粉量,或在钻孔过程中出现较多的卡钻、吸钻及声响等动力效应,则判定有冲击危险。

2)注意事项

(1)工作面煤炮频繁及顶板活动剧烈时,要加大钻屑法监测频次。

(2)回采工作面遇地质构造带或冲击危险较高地点,必须加大钻屑法监测的频次。

(3)利用应力在线、顶板动态法、经验类比法等方法预测有冲击危险时,须立即利用钻屑法进一步验证冲击危险性。

(4)所有冲击危险解危工程施工结束后须采用钻屑法进行效果检验,监测无危险时,方可正常生产,否则要继续采取解危措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。