模型区域清除策略是对模型粗加工最常用的策略,可以使用它对模具型腔进行开粗加工。

1)单击【主要】工具栏中的【刀具路径策略】 图标,弹出【策略选取器】→【三维区域清除】→【模型区域清除】→

图标,弹出【策略选取器】→【三维区域清除】→【模型区域清除】→ 。打开【模型区域清除】对话框。

。打开【模型区域清除】对话框。

2)单击【模型区域清除】对话框中的【毛坯】,在【由…定义】中选择【方框】→设置公差为“0.01”,类型为“模型”→单击 按钮;勾选【显示】选项→滑动透明度滑块来查看毛坯。

按钮;勾选【显示】选项→滑动透明度滑块来查看毛坯。

3)单击【模型区域清除】对话框中的【刀具】,单击【下拉箭头】 →点选【刀尖圆角端铣刀】

→点选【刀尖圆角端铣刀】 按钮→输入名称“D16R3.5”,直径“16”,刀尖半径“3.5”,长度“100”,槽数“2”,设置刀具参数。

按钮→输入名称“D16R3.5”,直径“16”,刀尖半径“3.5”,长度“100”,槽数“2”,设置刀具参数。

4)单击【模型区域清除】对话框中的【点分布】,在【输出点分布类型】中选择【修圆】→设置公差系数为“0.5”,网络系数为“0.5”。

5)单击【模型区域清除】对话框中的【快进高度】,选择安全区域“平面”,输入安全Z高度为“50”,开始Z高度为“5”;快进间隙为“5”,下切间隙为“5”,确定安全高度的参数设置。

6)双击【模型区域清除】对话框中的【切入切出和连接】,出现【切入】、【切出】、【连接】三个选项→单击【切入】→在对话框右侧的【第一选择】中选择【斜向】→点选【斜向选项】→设置最大左斜角为“2”,沿着为“直线”,高度为“2”→单击【切出】→在对话框的右侧的【第一选择】中选择【无】→单击【连接】→在对话框的右侧的【短】、【长】、【缺省】均选择【掠过】,确定好刀具路径的切入切出和连接。

7)单击【模型区域清除】对话框中的【进给和转速】,在对话框右侧的【进给和转速】表格中设置【主轴转速】为“6000”,设置【切削进给率】、【下切进给率】、【掠过进给率】均为“3000”,确定进给率参数。

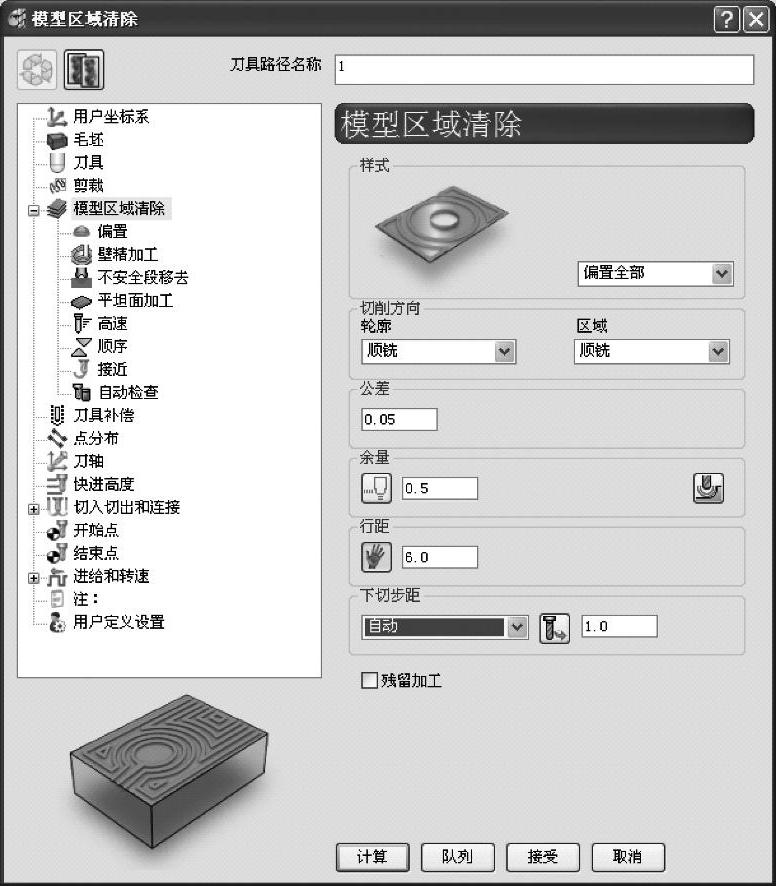

8)单击【模型区域清除】对话框中的【偏置】,在【高级偏置设置】内勾选【删除残留高度】其余两项不用勾,【切削方向】中的【轮廓】及【区域】都选择“顺铣”,【方向】选择“自动”。

9)单击【模型区域清除】对话框中的【不安全段移去】,勾选【将小于分界值的段移去】【分界值】输入“0.5”,勾选【仅从闭合区域移去段】。

10)单击【模型区域清除】对话框中的【高速】,勾选【轮廓光顺】设置【半径】为“0.05”,勾选【光顺余量】设置为“10%”,设置【连接】为光顺。

11)单击【模型区域清除】对话框中的【模型区域清除】,在对话框右侧的【模型区域清除】表格中设置参数如图10-4所示→单击 按钮→单击

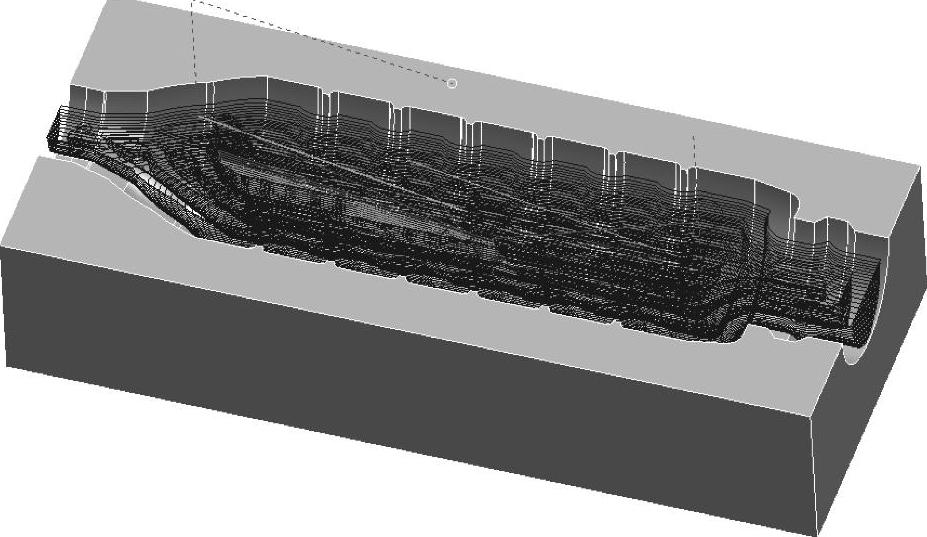

按钮→单击 ,生成【模型区域清除】刀具路径如图10-5所示。(https://www.xing528.com)

,生成【模型区域清除】刀具路径如图10-5所示。(https://www.xing528.com)

图10-4 【模型区域清除】表格参数设置

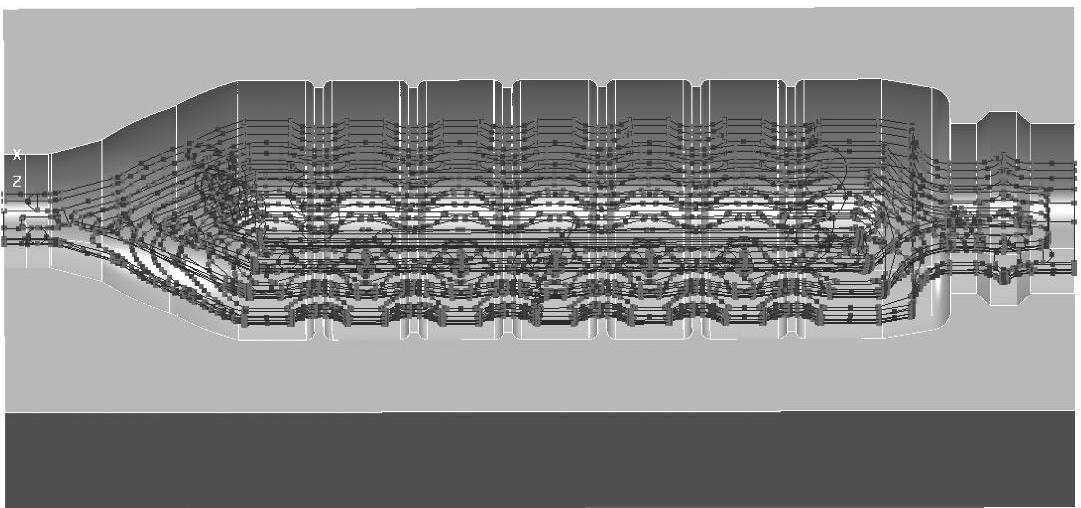

在使用模型区域清除策略开粗时,在【输出点分布类型】中选择了【修圆】。现在打开【刀具路径工具栏】单击 按钮,关闭刀具路径连接及切入切出的显示,单击

按钮,关闭刀具路径连接及切入切出的显示,单击 按钮打开刀具路径显示点后,可以看到实际加工的刀具路径是由很多蓝色和红色的节点连接直线或圆弧段构成,如图10-6所示。检查此条刀具路径后处理出来的NC代码,可以看到两个红点之间若有蓝点存在程序处理出的代码是G2或G3,两个红点之间没有蓝点存在程序处理出的代码是G1。这就说明使用【修圆】选项后,PowerMILL系统会在模型上直的地方输出直线插补,而在有圆弧的地方输出近似的圆弧插补来产生刀具路径。这样的好处是刀具路径不会像其他几种选项用小段直线逼近圆弧输出小段的直线插补代替圆弧插补。它的NC代码比其他几种选项要小很多,对于预读能力不强的数控系统,加工时更加顺畅更加平滑,加工速度同样也更加快。对于开粗及半精加工来说,使用【修圆】选项可使加工效率更高。

按钮打开刀具路径显示点后,可以看到实际加工的刀具路径是由很多蓝色和红色的节点连接直线或圆弧段构成,如图10-6所示。检查此条刀具路径后处理出来的NC代码,可以看到两个红点之间若有蓝点存在程序处理出的代码是G2或G3,两个红点之间没有蓝点存在程序处理出的代码是G1。这就说明使用【修圆】选项后,PowerMILL系统会在模型上直的地方输出直线插补,而在有圆弧的地方输出近似的圆弧插补来产生刀具路径。这样的好处是刀具路径不会像其他几种选项用小段直线逼近圆弧输出小段的直线插补代替圆弧插补。它的NC代码比其他几种选项要小很多,对于预读能力不强的数控系统,加工时更加顺畅更加平滑,加工速度同样也更加快。对于开粗及半精加工来说,使用【修圆】选项可使加工效率更高。

图10-5 【模型区域清除】刀具路径

图10-6 显示点后的【模型区域清除】刀具路径

注意:有时候使用预读能力不强的加工中心,精加工圆形或由多段圆弧构成的零件时。虽然用公差并保留圆弧选项加工,尺寸精度会相对较高,但是加工出来的圆弧表面会将程序的实际走刀情况反映出来,圆弧表面会很清晰地呈现出一段一段的直线,表面质量很差。而运用【修圆】选项配合机床的减速代码,可加工出更接近圆弧的表面质量更好的零件。

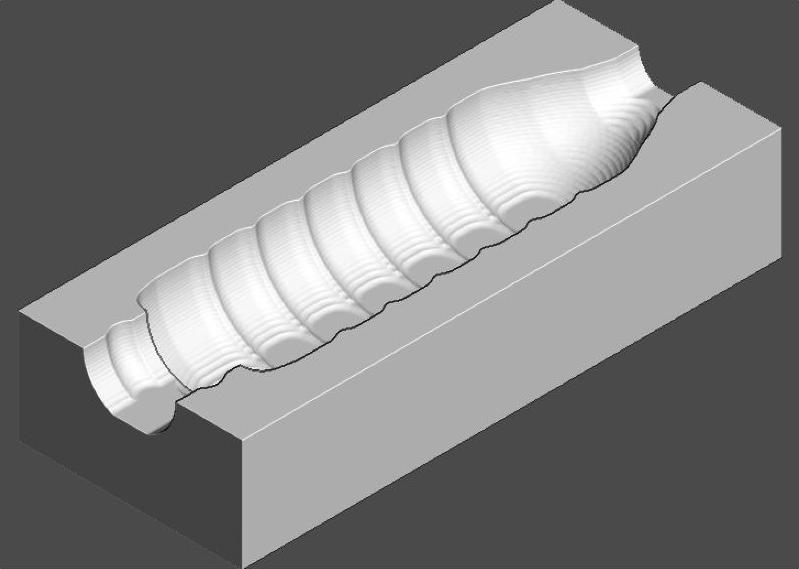

图10-7 普通阴影显示效果

12)选择【查看工具栏】→单击【ISO2】 查看按钮,打开【ViewMill工具栏】和【仿真工具栏】单击

查看按钮,打开【ViewMill工具栏】和【仿真工具栏】单击 按钮和

按钮和 按钮打开普通阴影仿真界面,在【仿真工具栏】内选择“1”刀具路径,单击

按钮打开普通阴影仿真界面,在【仿真工具栏】内选择“1”刀具路径,单击 按钮仿真的模型开粗后的普通阴影显示,如图10-7所示,单击

按钮仿真的模型开粗后的普通阴影显示,如图10-7所示,单击 按钮回到图形域界面。

按钮回到图形域界面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。