TiNi形状记忆合金价格较贵,在实际应用中将其与性能优异、价格低廉的不锈钢连接起来是降低成本,扩大其应用的重要途径。TiNi合金和不锈钢的物理化学性质(如熔点、热导率、线胀系数、晶体结构等)相差很大,采用熔焊方法时接头易产生应力集中而开裂,且结合界面易形成TiFe、TiFe2、TiC等脆性化合物,严重影响接头的性能。扩散连接能实现对异种材料的牢固连接,特别是对性能差别大、相互间易产生脆性化合物的异种材料。采用AgCu金属箔作中间过渡层,针对TiNi/不锈钢开展过渡液相扩散连接(TLP-DB)试验研究,可扩大TiNi形状记忆合金的应用范围。

1.材料及焊接方法

试验材料为Ni-Ti50.2%和304不锈钢,其物理性能见表8-14。采用厚度为50μm的AgCu28金属箔作中间层,熔点为779℃,室温的抗拉强度为343MPa。采用搭接接头,试样尺寸为30mm×10mm×2mm,搭接长度为10mm。将焊接面先用砂纸磨光,用丙酮或超声波清洗10min,烘干。将准备好的材料按TiNi/AgCu/304不锈钢的顺序装配。焊接参数为:连接温度T为820~900℃,保温时间t为20~100min,连接压力p为0~0.1MPa,真空度为1.0×10-2~1.0×10-3Pa。扩散接头最高抗剪强度为239.4MPa。

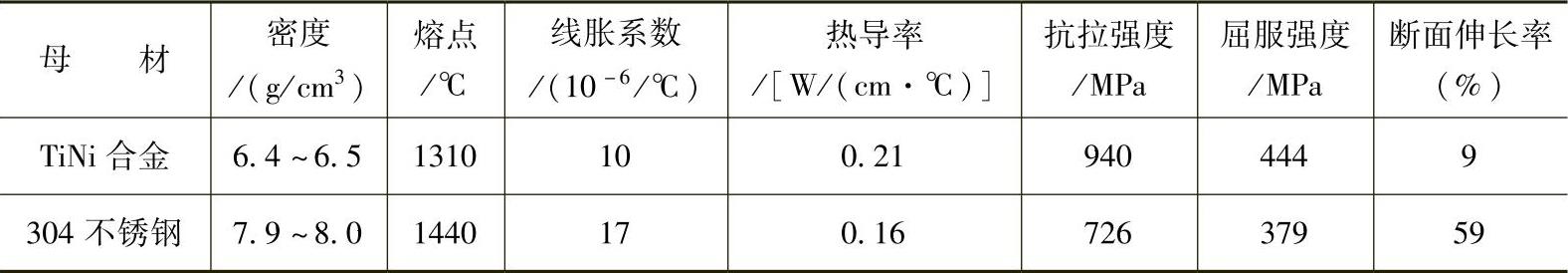

表8-14 试验母材的物理性能

采用扫描电镜和X射线衍射仪分析连接界面的组织结构。采用抗剪强度评价各焊接参数下的接头强度,至少取3个试样抗剪强度的平均值。焊后接头在MTS810材料实验机上进行剪切实验,加载速度为0.5mm/min。

2.焊接参数对接头强度的影响

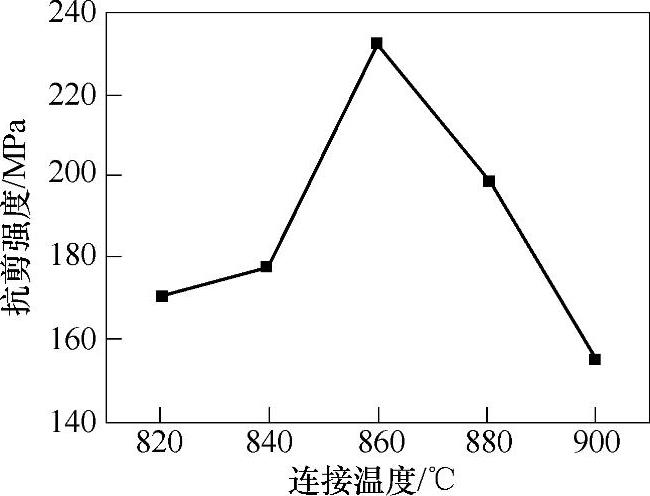

(1)加热温度的影响 t=60min,p=0.05MPa时,接头的抗剪强度随连接温度的变化如图8-19所示。随着连接温度的升高,接头抗剪强度先增加后减小。加热温度820℃时,AgCu中间层仅与母材TiNi形成宽度约2μm的扩散层,与不锈钢的连接界面反应不充分,分界线明显。断口形貌为大的层片状上分布少量的韧窝,以脆性断裂为主。这表明只有少量的反应产物在界面上形成和生长,未形成连续扩散层,界面冶金结合率较低。当温度升高到860℃时,接头抗剪强度最大为239.4MPa。

图8-19 连接温度对接头抗剪强度的影响

温度进一步升高到900℃时,中间层与两母材的连接界面消失,钎缝相对较窄,但扩散层的厚度显著增加。断口形貌显示晶粒严重长大,中间层低熔点共晶熔化填充晶粒间隙,晶粒形貌不明显。这表明接头已由韧性断裂转向脆性断裂。因此,TiNi/不锈钢过渡液相扩散连接接头的抗剪强度与界面扩散反应程度和晶粒大小有关。

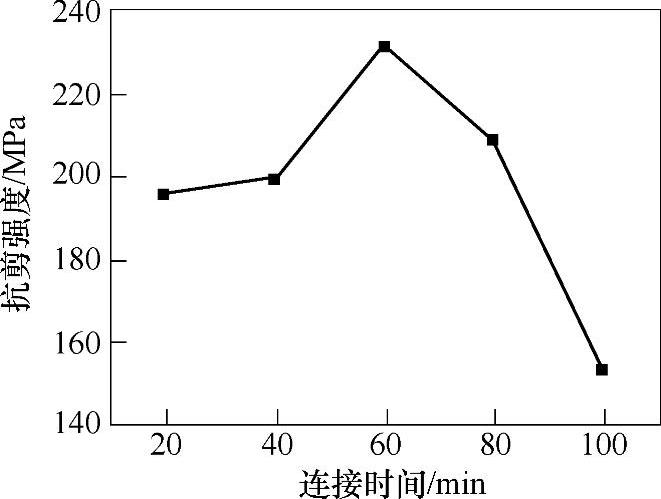

(2)保温时间的影响 在T=860℃、p=0.05MPa条件下,接头的抗剪强度随保温时间的变化如图8-20所示。在所选温度下,中间过渡层生成低熔共晶,从而在较低的温度下得到液态金属。随焊接时间的延长,熔化的液态中间层逐渐铺展到基体金属的表面。同时,基体TiNi和不锈钢部分被溶解,并扩散到液态金属中,使液态金属不断增多。随着扩散反应的进行,中间层成分发生变化,液态金属的熔点升高,最后沉积在基体表面。随着保温时间的延长,焊缝中富集固态的Ag不断向母材中扩散,使得焊缝组织逐渐均匀化,得到性能良好的焊接接头。

(https://www.xing528.com)

(https://www.xing528.com)

图8-20 保温时间对接头抗剪强度的影响

保温时间较短时,中间层原子来不及向母材中扩散,界面尚未形成冶金结合层或结合率较低,尤其是不锈钢一侧,还存在大量的孔隙。断口形貌呈层状撕裂,表明界面冶金结合较差,成分分布不均匀。保温时间超过60min后,由于界面反应层增厚,增加了界面结合区因物理性能不匹配而产生的应力,在接头TiNi一侧产生裂纹,导致接头强度大幅下降。接头呈脆性和韧性混合断裂,这是因为反应过程中界面析出第二相硬质点,并长大连成片状。

试验结果表明保温时间决定了过渡液相扩散连接界面原子扩散的程度,是接头形成均匀反应层的重要参数。

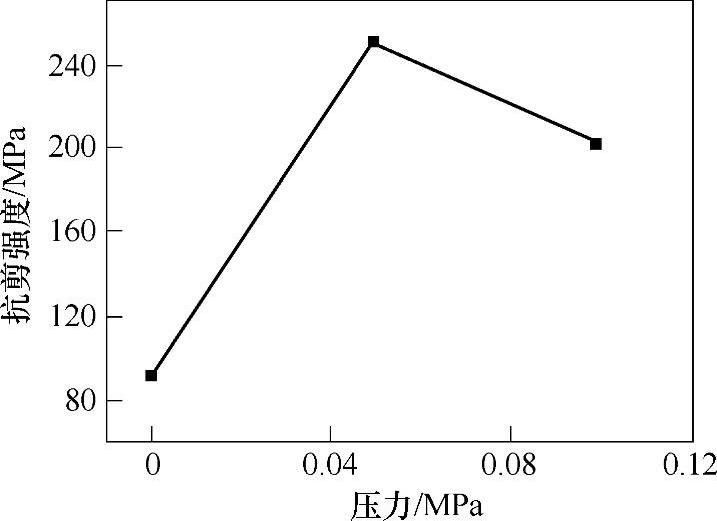

(3)压力对接头强度的影响 在T=860℃、t=60min的条件下,选取3个压力研究连接压力对接头抗剪强度的影响。从图8-21可见,连接压力较小时,被焊材料表面只有少量微观凸起发生物理接触,且塑性变形小,提供的变形能很少,焊合率较小,接头强度不高。

图8-21 连接压力对接头抗剪强度的影响

当压力增加到0.05MPa时,有效接触面积和变形能增加,中间层与母材间隙减小,界面原子扩散加快,接头强度较高。但当压力过大时,连接过程中可能挤出液态中间层,减少了界面原子的反应与扩散,接头强度反而降低。接头的抗剪强度随连接压力的变化也呈先增加后减小的趋势,但是减小的幅度不大。连接压力为0.05MPa时,接头的抗剪强度最高。

3.接头组织及界面反应层

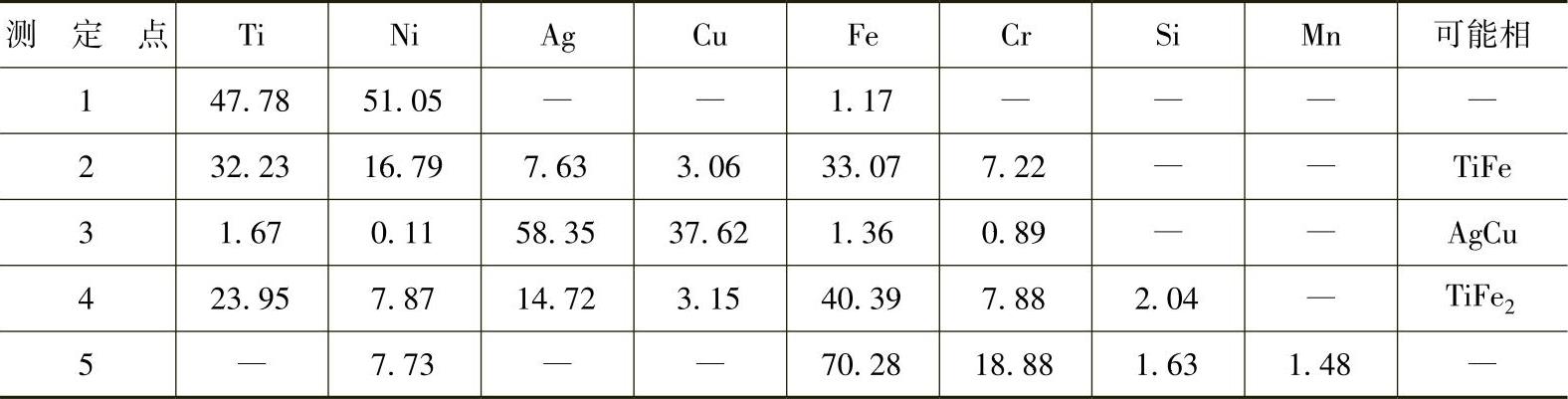

在T=860℃、t=60min、p=0.05MPa条件下,TiNi/304不锈钢过渡液相扩散连接接头各点成分的能谱分析结果见表8-15。根据能谱分析,连接过程中不锈钢中的Fe和TiNi中的Ti穿过中间过渡层,参与中间层发生的界面反应,TiNi一侧的反应层主要由Ti、Ni、Fe元素和少量的Ag、Cu、Cr元素组成,界面反应产物以Ti(Ni,Fe)为主。860℃时,Ag在Fe中的有效扩散系数比Cu在Fe中的有效扩散系数大,不锈钢一侧界面结合区Ag的含量比Cu多。

表8-15 过渡液相扩散连接接头各点成分的能谱分析结果(质量分数) (%)

X射线衍射结果显示断裂发生在TiNi与中间层的反应界面上。界面除了扩散的α-Ag及TiNi2、TiFe等脆性相外,还发现一种与基体TiNi具有共格关系的Ti3Ni4化合物相。Ti3Ni4相是TiNi形状记忆合金产生双程及全程记忆效应的主要因素,使接头具有一定的形状记忆效应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。