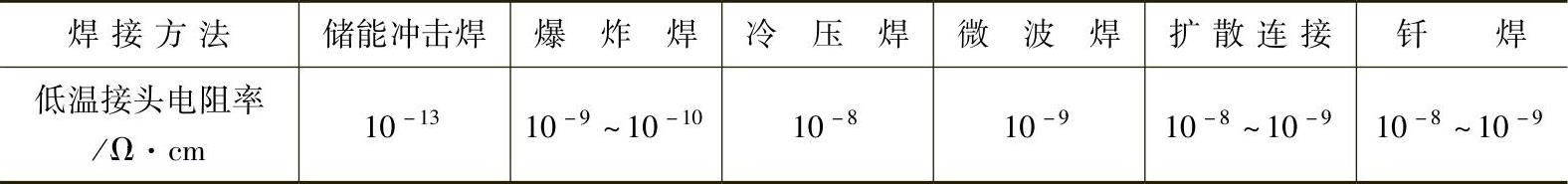

超导材料的连接方法很多,用于大型超导磁体的连接方法有爆炸焊、扩散连接、钎焊、冷压焊、微波焊等。表8-1列出不同连接方法所得到的超导接头低温电阻率的量级范围。

表8-1 超导接头低温电阻率的量级范围

超导材料连接方法的选择,除了须满足上述对超导材料接头电阻率的要求外,更重要的是还须考虑工程应用的可能性与可靠性。对上述几种超导材料焊接方法国内外都进行过试验研究,部分方法已在工程中应用,但对于不同焊接方法工程应用的可能性与可靠性仍需进行深入系统的研究。

1.爆炸焊

爆炸焊是用化学炸药作为能源,利用其爆炸瞬间急剧地释放出来的能量使被焊金属表面产生金属射流并使其与纯金属间互相接触,实现固态金属结合的一种焊接方法。美国劳伦斯·利弗莫尔实验室的D.N.Conmh等为制造受控核聚变反应装置的一对阴阳型大线圈用的长超导体,采用爆炸焊方法制作了截面尺寸为6mm×6mm的NbTi-Cu多芯超导复合体接头,该接头样品在4.2K的温度、6T的磁场强度下,临界电流为750A,低温电阻为3×10-11Ω。英国帝国金属工业公司用含有爆炸焊接头的NbTi-Cu超导体绕制了磁体线圈,该导体截面尺寸为10mm×1.8mm,在6T磁场强度下,接头的临界电流为1500A,低温电阻为3×10-9Ω。我国西北有色金属研究院也采用爆炸焊技术成功地焊接了NbTi-Cu多芯超导短样,试样尺寸分别为7mm×3.6mm,204芯和3.6mm×1.8mm,174芯。超导体接头在4.2K的温度和5T的磁场强度下,平均电流值为180A,这个数值比该导体在相同条件下的临界电流低10%,室温和液氮条件下的抗拉强度几乎等同于母材。

从西北有色金属研究院和美国劳伦斯·利弗莫尔实验室的试验结果看,两者都取得了较为满意的结果,且部分研究成果已应用于中长型超导长带的生产中。但是,从两者的试验方法和结果来看,仍有一些问题需进一步研究。

(1)爆炸焊接头截面的形成及生长机制问题 爆炸焊时,对于斜接头,高速斜撞击会产生很大的压力,使该处的超导体受到很大的剪切作用。塑性剪切功转变成热量,由热传导所耗散的热量只占很小一部分,大部分热量促使接头处温升。材料的抗剪强度随温度的升高而降低,因此在界面接触处很窄的区域会产生熔化现象。爆炸焊过程中接头界面的瞬间熔化和瞬间冷却,产生了很薄的完全不同于超导合金的新界面层组织。这种新组织会导致接头超导电性及力学性能发生变化。针对界面层的组织形态、形成机制与爆炸焊参数的关系,界面层的形成对超导电性的影响等仍有待探明。

(2)爆炸焊接头的适用性问题 爆炸焊技术在较大截面积的超导带材焊接方面显示出优越性。美国劳伦斯·利弗莫尔实验室和我国西北有色金属研究院的研究结果就是很好的证明。大截面超导体爆炸焊接头配置时易于观察对正,爆炸焊后导体损伤很小。但对于细小的或极小截面的超导体,采用爆炸焊困难极大,特别是多芯超导体,由于配置接头时导体两端的芯丝很难对正,稍微偏离一点对焊接效果影响很大。

2.扩散连接

扩散连接是借助于原子间互相扩散而达到冶金结合的目的的。超导材料扩散连接接头也采用斜口搭接,被焊接超导体端头做成斜面并使其成一定角度,要求斜面处清洁无氧化物。将两导体斜面顶头排成一线,放入特制的压模中。在压力下加热超导体,达到温度要求时保温、缓冷以达到连接的目的。

美国加利福尼亚大学的C.E.Withereu对NbTi-Cu多芯超导体进行的扩散连接试验表明,可将该技术应用于制造受控核聚变用大型绕组的导体。试验中采用的超导体规格有两种:一种是直径为5.4mm,芯径为600μm;另一种是直径为1.5mm,芯径为200μm。试验最佳的焊接条件:导体斜面角为15°,焊接温度为450℃,焊接压力为600MPa,保温时间为30min。但未给出电性能参数(临界电流和低温电阻)。

北方交通大学采用扩散连接方法对2.1mm×1.54mm的扁线(长度为30mm)和直径为0.75mm,长度为10mm的圆线短试样进行了扩散连接试验。扩散连接温度为360~380℃。对于扁线,临界电流退降率大于20%,接头在室温和液氮温度下抗拉强度的退降率大于15%;对于细径圆线,临界电流的退降率低于12%,室温和液氮温度下抗拉强度的退降率低于10%。从理论上讲,扩散连接方法应用于Nb-Ti超导体的连接是可行的,但是从工程实际出发,还有一些问题需要进一步探明。

(1)扩散连接的适用性 从已有研究结果看,扩散连接工艺应用于超导体的连接还仅局限于短试样或实验阶段。对数千米乃至数万米长带的生产,扩散连接方法受设备的制约,应用于工程实际中是很困难的。(https://www.xing528.com)

(2)扩散连接工艺参数的选择

1)连接温度的选择。根据公式:D=D0exp(-t/RT),扩散过程随温度的升高而加快,扩散温度应符合Td=0.7Tm的关系式。但Nb-Ti超导体扩散焊温度受其本身热处理制度的制约。Nb-46.5%Ti合金在420℃时效,样品在5T和8T下的临界电流密度Jc分别达到3700A/mm2和1560A/mm2。扩散连接温度超过其时效温度将破坏超导组织,导致超导电性的丧失。过高的温度易生成Cu-Ti化合物,增大接头界面电阻率,最终导致失去超导性。

2)连接压力的选择。扩散连接过程施加较大的压力使结合面紧密接触,这样大的压力在超导接头中产生很大的应变,可能破坏由塑性变形和沿拉伸方向伸展后形成的微观亚结构,导致超导电性的破坏。

3.钎焊连接

钎焊是在超导领域普遍应用的一种连接方法。在超导试样的电性能测量中很多试样都是采用钎焊连接的。美国橡树岭国家实验室采用钎焊方法为受控核聚变反应堆的等离子磁柱装置焊接数千米长的大截面NbTi-Cu多芯超导复合体。他们对钎料的润湿性和流动性进行了较系统的研究,并做了接头拉伸性能试验。所用钎料为Pb-1.5Ag-1Sn和95SN-5Ag;钎剂为ZnC2+NH2Cl+HCl+H2O。北方交通大学也对截面尺寸为2.8mm×1.2mm、178芯,铜超比为1.5∶1的铜基Nb-Ti复合超导线进行了电阻钎焊研究。所采用的是高铅、高锡及含铟类钎料,钎料厚度为0.2mm。接头性能测试结果:3T下的临界电流退降率为12%,4T下的退降率为4%;液氮温度下钎焊接头强度退降率小于10%。电阻钎焊方法已成功地应用于中国第一个稳定强磁场装置(合肥20T混合磁体系统)的建造,超导绕组中共有五段导体,须逐段相连。接头形式为两个楔形面叠焊在一起,焊面夹箔带钎料,由电阻焊机逐段压焊。接头超导电性及接头弯曲张力均达到了设计要求。

钎焊温度受超导材料热处理温度的制约(<450℃)。此外,受钎料性能和接头形式的限制,该接头不能绕制在磁体里,而是放在磁体外,置于低磁场区。从接头力学性能来看,高铅钎料焊接的接头低温力学性能和电阻值较低;而高锡钎料由于在Cu-Sn界面层出现脆性的中间化合物,降低了界面强度,这对于超导体的应用是极其不利的,甚至是危险的。尽管钎焊方法适用范围广,各种形状和大小的导体均可焊接,但是不利于绕制磁体。

4.冷压焊

冷压焊是在室温强压力作用下,借助于原子的相互扩散作用而使被焊界面连接在一起的。焊接时由于温度升高,接触面上的氧化膜被挤出焊缝形成飞边,因此焊接后须清除飞边。北方交通大学采用冷压焊方法对Cu/Sc为2/1、芯数为55、芯径50~80μm和Cu/Sc为1.9/1、芯数为504、芯径为50μm两种规格的超导线进行了冷压焊试验。从试验结果看,4.2K温度下接头电阻值为10-8~10-9Ω量级,但临界电流退降率高达30%。上海冶金研究所采用冷压焊方法制作CuNi-NbTi超导开关线,超导线规格分别:直径为0.46mm,芯数为245和直径为0.25mm。接头经长时间恒流闭路运行,电阻优于10-10Ω量级。

从试验结果看,尽管冷压焊方法简便易行,但其工程可靠性较低,对于制造中长型超导带(线)材,不是理想的首选方法。

5.储能冲击焊

储能冲击焊是把电网中的能量预先储存在焊机电容器中,并使其在很短时间内通过焊件释放出来,在焊接处瞬时产生的大量热能将工件加热熔化,然后快速加压而形成接头的一种焊接方法。这种方法的优点是焊接时间短(在几微秒内放电)、热量集中、热影响区很小、消耗电能较低、容易实现机械化和自动化焊接。西安交通大学采用储能冲击焊技术对直径为1.2mm、芯数为3025、芯径为12μm的细丝超导线进行了焊接研究。试验结果表明:在4.2K、6T下,接头临界电流退降率为8%;在4.2K、0T下接头电阻为1.13×10-13~7.78×10-14Ω;室温接头拉伸强度退降率为6.3%,液氮温度下接头拉伸强度退降率为1%。

从试验结果来看,采用储能冲击焊方法连接超导细丝,不论是从超导电性能方面,还是从力学性能方面都是令人满意的。应利用储能冲击焊技术在细线、小截面超导线对接焊方面的优势,将其推广至大截面、扁带的连接,而且应对导致超导电性能退降的接头界面层的形成原因及其对超导电性的影响和质量控制做深入的研究。

总之,不论采用哪种焊接方法,焊接过程中热、力(材料的应力应变)及由此产生的与母材微观结构存在差异的接头界面层都会对接头处的超导电性及力学性能产生影响,甚至影响整个超导磁体的正常运行。在实际应用中,应根据不同的工程要求和焊接方法的可行性,综合考虑接头的临界电流退降率及抗拉强度退降率来选择相对最佳的焊接方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。