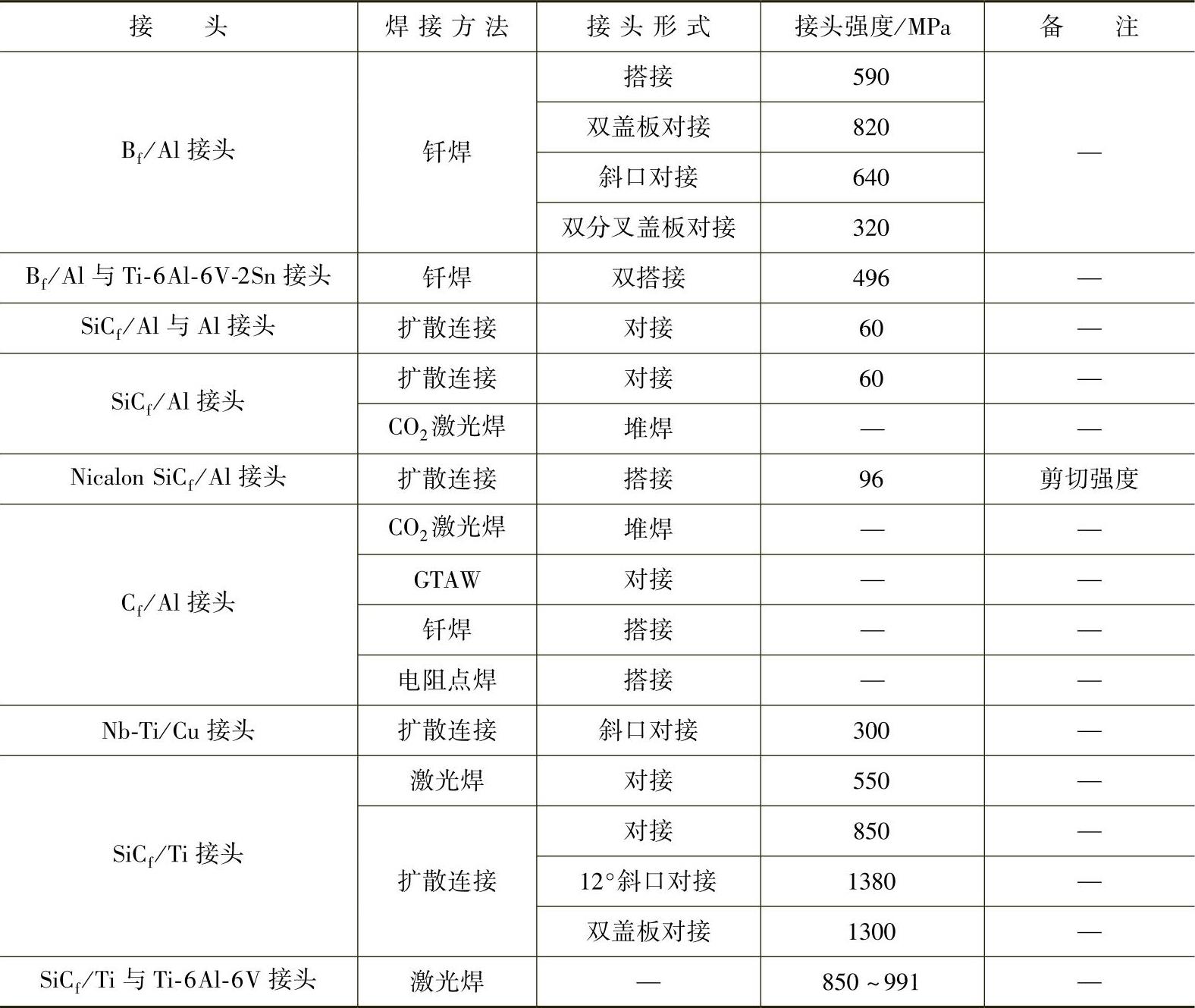

适用于纤维增强金属基复合材料(MMC)的焊接方法主要有电弧焊、激光焊、扩散连接、钎焊等。由于摩擦焊需要在结合界面处发生较大的塑性变形,因此这种方法不适合于纤维增强金属基复合材料的焊接。表7-12给出了复合材料常用的焊接方法及接头强度的示例。

表7-12 复合材料常用的焊接方法及接头强度的示例

1.电弧焊

电弧焊在金属基复合材料的焊接方面也受到了重视。利用电弧焊焊接时,只能采用对接接头及搭接接头。这种焊接方法的主要问题是易引起界面反应、易导致纤维断裂等。为了防止界面反应,通常采用脉冲钨极氩弧焊(P-TIG焊)进行焊接,通过严格控制焊接热输入、缩短熔池存在时间来抑制界面反应。通过添加适当的填充焊丝,可降低电弧对纤维的直接作用,降低对纤维的破坏程度。

2.激光焊

激光焊作为一种高能量密度的焊接方法,焊接纤维增强复合材料时既有优势,也有缺点。激光焊方法焊接复合材料的优势如下:

1)可将加热区控制在很小的范围内,而且可以将熔池存在的时间控制得很短。

2)激光束不直接照射纤维时,纤维受到的机械冲击力很小,因此只要控制激光束的照射位置就可防止纤维断裂及移位。

激光焊的缺点是熔池温度很高,电阻率较高的增强相优先被加热,容易引起增强相熔化、溶解、升华以及界面反应,不适合于易发生界面反应的复合材料,如Cf/Al及SiCf/Al等;只能焊接一些具有较好化学相容性的复合材料,如SiCf/Ti等。

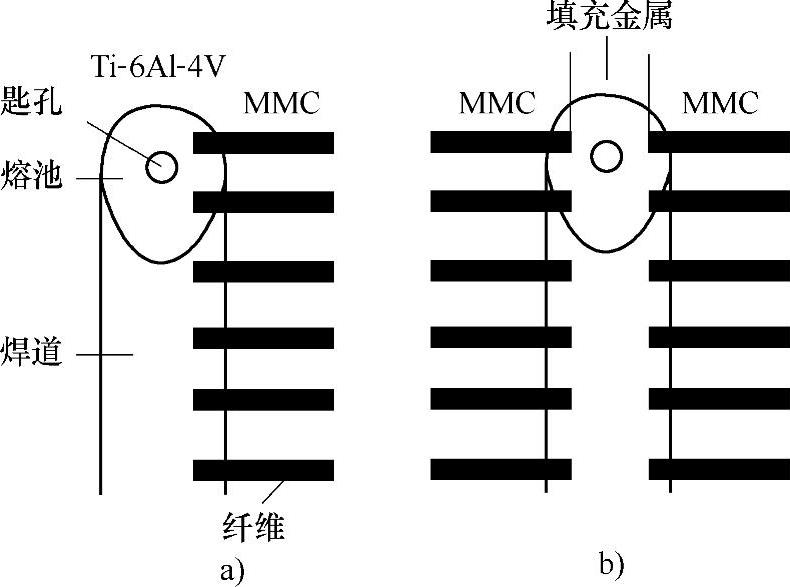

利用激光焊焊接纤维增强金属基复合材料的关键是严格控制激光束的位置,使纤维处于激光束照射范围之外,即熔池中的“小孔”之外。例如,焊接SiCf/Ti-6Al-4V复合材料与Ti-6Al-4V钛合金的异种材料接头时,应将激光束适当偏向钛合金一侧,如图7-8a所示,使SiC纤维处于熔池中的小孔之外。

当焊接SiCf/Ti-6Al-4V接头时,应在复合材料焊接界面之间夹一层厚度大约等于小孔孔径两倍(约300μm)的Ti-6Al-4V箔,使两个工件中的纤维均处于小孔之外(见图7-8b),通过热传导将复合材料熔化并与夹层熔合在一起形成接头。

研究表明,即使采取了这种措施,熔池中的SiC纤维与液态钛仍能发生反应。但由于熔池存在的时间很短,该反应可以被限制在很低的程度上。

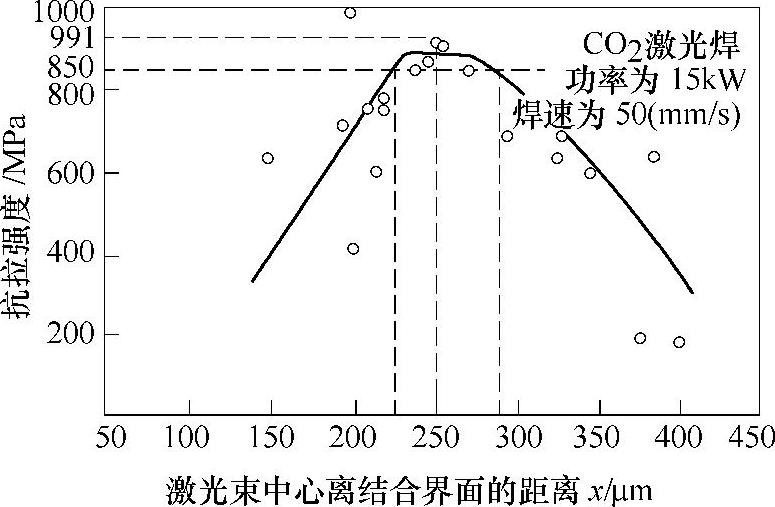

SiCf/Ti-6Al-4V复合材料与Ti-6Al-4V钛合金之间的激光焊接头强度主要取决于焊接参数及激光束中心与复合材料边缘之间的距离x。激光焊参数一定时,有一最佳距离x∗,在该最佳距离下,接头抗拉强度达到最大值,如图7-9所示。当x<x∗时,SiC纤维损伤程度增大,且纤维附近产生C和Si的偏析,致使接头强度下降。当x>x∗时,易导致未熔合且复合材料与Ti合金的结合面处易出现晶界,也使接头强度降低。

图7-8 激光束位置示意图

a)复合材料与均质金属 b)复合材料与复合材料

图7-9 激光束位置对Ti-6Al-4V与SiCf/Ti-6Al-4V接头性能的影响

从图7-9可见,在CO2激光焊的功率为1.5kW、焊接速度为50mm/s的条件下,x=250μm时接头的抗拉强度达到最大值,为991MPa。当x在225~280μm的范围内时,接头抗拉强度高于850MPa。对于x超出该范围的焊接接头,通过焊后热处理(900℃保温60min)可提高抗拉强度,使接头抗拉强度达到850MPa的激光束位置范围扩大为190~310μm。接头强度得以改善的主要原因是:对于x较小的接头,热处理使受损纤维附近的C和Si偏析消失;对于x较大的接头,热处理使沿着结合界面的晶界发生了迁移。

当中间层厚度确定后,SiCf/Ti-6Al-4V复合材料接头的强度主要取决于激光功率。当中间层金属厚度一定时,有一最佳的激光功率,在该功率下接头强度达到最大。在激光功率较小时,焊缝底部的中间层未完全熔化或熔合,因此强度降低。激光束功率过大时,由于纤维与基体间的界面反应程度显著增大,生成的脆性相使接头强度降低。

3.扩散连接

扩散连接过程中工件处于固态,避免了熔化金属对纤维增强相的侵蚀作用,因此这种方法被认为是纤维增强金属基复合材料的最佳焊接方法之一。但纤维增强金属基复合材料扩散连接时仍存在一些问题,主要的有如下方面:

1)由于扩散连接加热时间长,纤维与基体之间仍可能会发生相互作用。

2)两焊接面上的高强度和高刚度纤维相互接触时阻碍了焊接面的变形和紧密接触,使扩散结合难以实现。

3)复合材料与其基体金属扩散连接时,基体金属一侧的变形过大。

4)纤维增强金属基复合材料扩散连接接头的强度主要取决于结合面上金属基复合材料基体之间的结合强度,因此基体金属在整个接头的焊接界面上所占的百分比越大,接头的强度越高;反之,纤维所占百分比越大,接头的强度越低。也就是说,复合材料中纤维体积分数越大,其焊接性越差。

(1)扩散连接温度及时间的选择 所选择的扩散连接温度及时间应确保不会发生明显的界面反应。下面以SiC(SCS-6)f/Ti-6Al-4V复合材料的扩散连接为例,讨论焊接参数的选择原则。SCS-6是一种专用于增强钛基复合材料的SiC纤维,直径约140μm,表面有一层厚度为3μm的富C层。

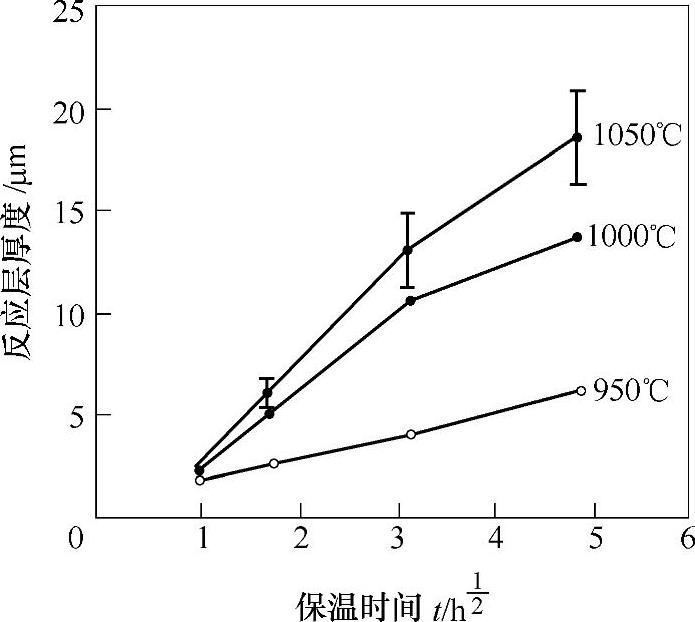

图7-10所示为不同温度下SiC(SCS-6)f/Ti-6Al-4V复合材料界面反应层厚度与保温时间之间的关系。可以看出,加热温度越高,反应层的增大速度越快,但加热到一定时间以后,反应层厚度增大速度变慢。由此可见,SCS-6碳化硅纤维与钛合金基体之间的反应分两个阶段。

图7-10 SiC(SCS-6)f/Ti-6Al-4V复合材料界面反应层厚度与保温时间的关系

根据热力学分析,高温下SCS-6碳化硅纤维与钛合金基体之间容易发生的反应是

Ti+C→TiC

这是第一阶段发生的反应,该反应依赖于Ti或C的扩散。由于C在TiC中的扩散比Ti要快得多,因此C不断地穿过生成的TiC层向外扩散,并与钛基体进一步发生反应,直至表面的富C层完全耗尽。然后进行亥姆霍兹自由能变化较小的两个反应

9Ti+4SiC→4TiC+Ti5Si4

8Ti+3SiC→3TiC+Ti5Si3

这是第二阶段的反应,反应物为两种硅化物和TiC。进行这两个反应时,Ti必须首先穿过一定厚度的反应层才能与SiC发生反应,由于反应层已较厚,而且Ti的扩散速度较慢,因此这两个反应的反应速度比较慢。

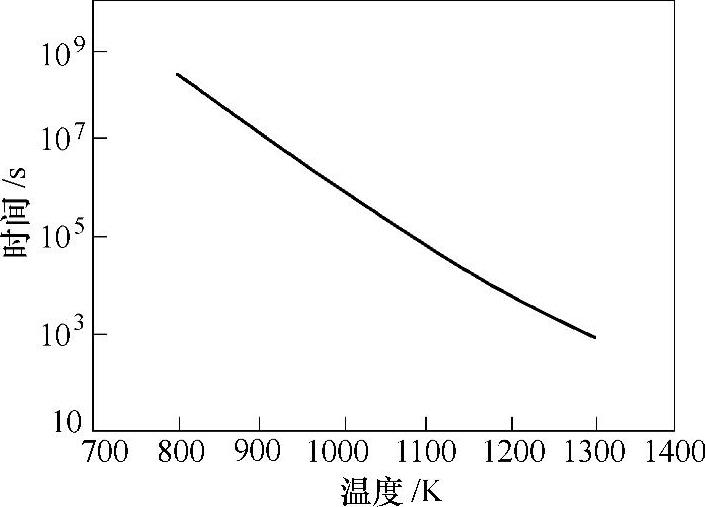

当反应层的厚度超过1.0μm时,SiC/Ti-6Al-4V复合材料的抗拉强度显著下降。图7-11给出了不同温度下反应层达到1.0μm时所需的时间。对SiC/Ti-6Al-4V复合材料进行扩散连接时,焊接温度和保温时间所构成的点应位于图7-11所示的曲线下面。(https://www.xing528.com)

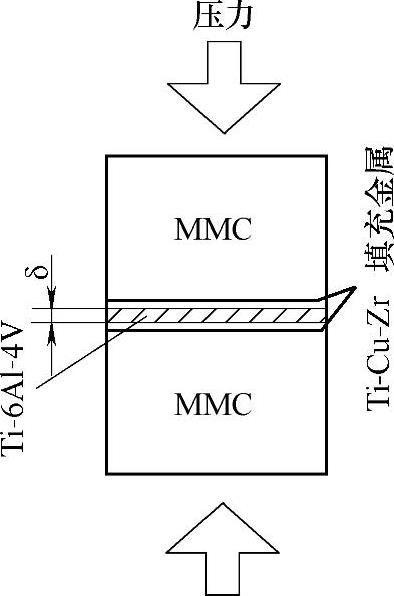

(2)中间层及焊接压力 焊接SiC/Ti-6Al-4V与Ti-6Al-4V钛合金之间的异种材料接头时,两个对接界面上不存在纤维的直接接触,易于发生塑性流变,因此用直接扩散连接及瞬时液相扩散连接均能较容易地实现其连接。但是用直接扩散连接时所需的压力较大,Ti合金一侧的变形过大;而采用瞬时液相扩散连接时,所需的焊接压力较低,Ti合金一侧的变形也较小。例如,为使接头强度达到850MPa,直接扩散连接所需的焊接压力为7MPa,焊接时间为180min;而采用Ti-Cu-Zr作中间层进行瞬时液相扩散连接时,所需的焊接压力仅为1MPa,焊接时间为30min。同时钛合金一侧的变形量也由固态直接扩散连接时的5%降到瞬时液相扩散连接时的2%。

纤维增强金属基复合材料的直接扩散连接是非常困难的,这是因为焊接界面上的高强度、高刚度纤维相互接触,阻碍了焊接面的紧密接触,并阻碍了焊接面上的塑性变形。为了克服这些问题,应在被焊接的复合材料中间插入一中间层,使焊接面上避免出现纤维与纤维的直接接触。

图7-11 不同温度下反应层达到1.0μm时所需的时间

采用瞬时液相扩散连接方法焊接纤维增强金属基复合材料的接头效果也不好。瞬时液相只能使基体金属之间获得良好的结合,而纤维与基体之间的结合仍然很差,因此接头的整体强度仍很低。一般在利用瞬时液相层的同时,还要在结合界面上加入厚度适当的基体金属作中间过渡层。

图7-12所示为用Ti-6Al-4V合金作中间层,用Ti-Cu-Zr作瞬时液相层时SiCf/Ti-6Al-4V复合材料的瞬时液相扩散连接示意图。图7-3所示为中间层厚度对SiCf-30%/Ti-6Al-4V复合材料接头强度的影响,可见当中间层厚度超过80μm时所得复合材料接头的抗拉强度达到了850MPa,等于SiCf-30%/Ti-6Al-4V复合材料与Ti-6Al-4V钛合金之间的接头强度。事实上,Ti-6Al-4V中间层达到一定厚度时,复合材料的焊接变成了SiCf/Ti-6Al-4V复合材料与Ti-6Al-4V钛合金的焊接,不同的是要同时焊接两个这种异种材料接头。

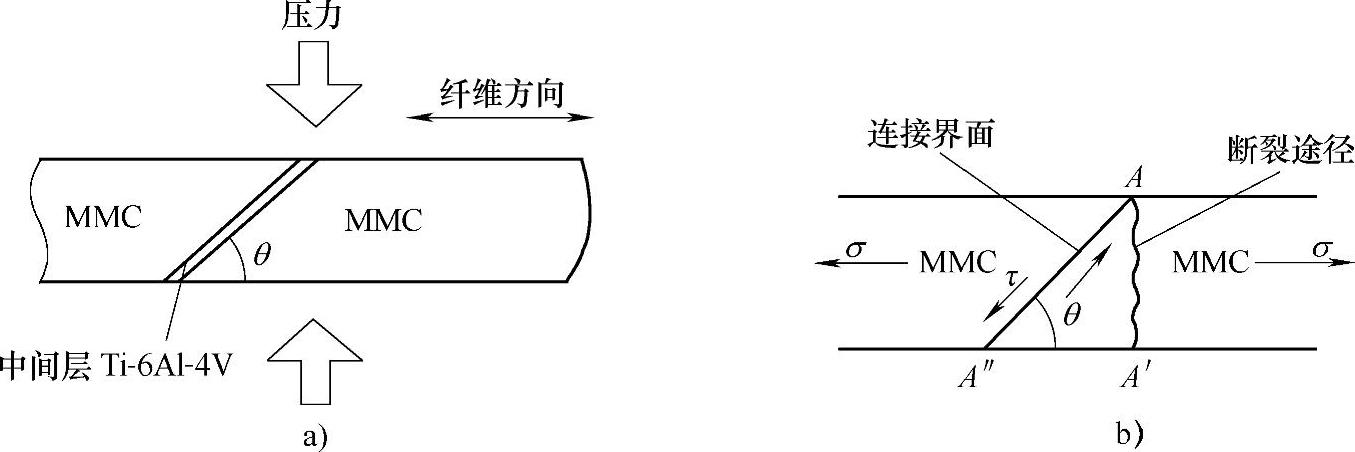

(3)接头的优化设计 焊接接头形式对接头强度有重要的影响。为了提高纤维增强金属基复合材料的接头强度,可将接头形式设计成斜口接头,图7-13a所示为加中间层的复合材料固态扩散连接斜口接头示意图。接头强度系数大约为80%时,断裂起始于接头界面SiC纤维不连续的位置(图7-13b中的A点),起裂后裂纹沿垂直于拉伸方向向前扩展,穿过整个复合材料断面。接头强度未达到复合材料基体强度的原因是由于接头界面层纤维的不连续性,界面处纤维的增强作用大大降低,在较低的应力下就会萌生裂纹。

图7-12 同时利用中间层及瞬时液相层的焊接方法

图7-13 加中间层的SiCf-30%/Ti-6Al-4V扩散连接斜口接头及断裂过程

a)斜口接头示意图 b)接头断裂过程

4.钎焊

钎焊的焊接温度较低,基体金属不熔化,不易引起界面反应。通过选择合适的钎料,甚至可以将钎焊温度降低到纤维性能开始变差的温度以下。钎焊一般采用搭接接头,这在很大程度上把复合材料的焊接简化为基体自身的焊接,因此这种方法比较适合于复合材料焊接,已成为金属基复合材料焊接的主要方法之一。

(1)纤维增强铝基复合材料的钎焊

1)硬钎焊。20世纪70年代,国外利用钎焊技术连接了Bf/Al复合材料,成功地制造了航空器上的加强肋。利用Al-Si、Al-Si-Mg等硬钎料焊接时,由于钎焊温度为577~616℃,而B-Al在550℃就可能发生明显的界面反应,生成脆性相AlB2,使接头的强度大大下降,因此Bf/Al不适于用硬钎焊进行焊接。但用同样的工艺钎焊纤维表面涂一层0.01mm厚度SiC的B纤维增强的Al基复合材料(Borsic/Al)时,则可完全避免界面反应,这是由于SiC与Al之间的反应温度较高(593~608℃),具有保护B纤维的作用。硬钎焊可采用真空钎焊和浸渍钎焊两种工艺。浸渍钎焊的接头强度较高(T形接头断裂强度可达310~450MPa),但耐蚀性较差;真空钎焊的接头强度较低(T形接头断裂强度235~280MPa),耐蚀性较好。

采用真空钎焊方法可将单层Borsic/Al复合材料带制造成多层的平板或各种截面的型材。例如,将单层的Borsic/Al复合材料带之间夹上Al-Si钎料箔,密封在真空炉中加热到577~616℃,并施加1030~1380Pa的压力,保温一定时间后就可得到平板。利用这种方法制造的BorsiC-45%(纤维体积分数为45%)/Al平板复合材料的抗拉强度为978~1290MPa。截面复杂的构件更适合于在热等静压容器中进行钎焊。真空钎焊所需的压力比扩散连接时的压力低。与扩散连接相比,Bf/Al复合材料钎焊接头的强度低约20%~30%,但焊接成本也较低。

利用钎焊焊接SiCf/Al复合材料时,存在一个最佳的钎焊温度,在该温度下焊接的接头强度最高。焊接温度低于该最佳温度时,断裂发生在焊缝上;焊接温度高于该最佳温度时断裂发生在母材上。这表明,尽管在钎焊时SiC与Al不会发生界面反应,但钎焊热循环对材料的性能还是有影响的。

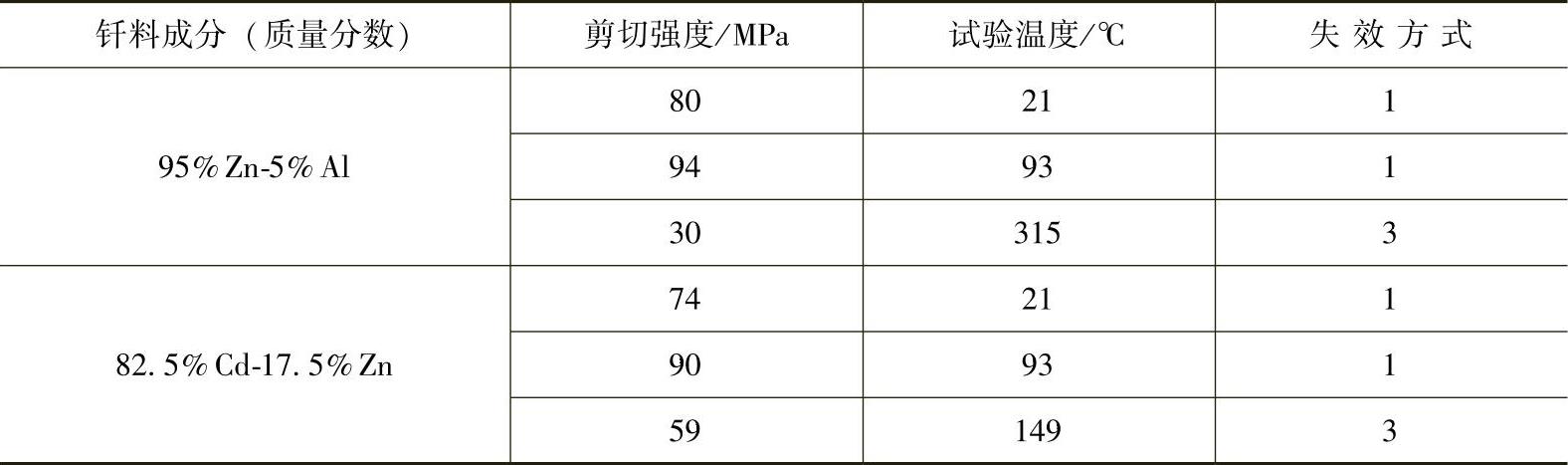

2)软钎焊。可用95%Zn-5%Al、95%Cd-5%Ag及82.5%Cd-17.5%Zn三种钎料对Bf/Al或Borsic/Al复合材料进行软钎焊,这些钎料的熔化温度分别为383℃、399℃及265℃。软钎焊时,复合材料的表面处理对接头强度有很大的影响,在Bf/Al复合材料的焊接表面上镀一层0.05mm厚的Ni可显著改善润湿性,并提高结合强度。采用化学镀时,接头强度比采用电镀时的接头强度提高10%~30%。这是因为暴露在表面的B纤维是不导电的,利用电镀不能可靠地将Ni镀到B纤维上,因此钎料对B纤维的润湿性仍很差;而利用化学镀时则不存在这个问题。

表7-13给出了利用这三种钎料焊接的Bf/Al复合材料与6061Al(T6)铝合金接头的剪切强度,钎焊工艺采用加熔剂的氧-乙炔火焰钎焊。

表7-13 Bf/Al软钎焊接头的力学性能

(续)

注:失效方式中1表示复合材料层间剪切失效;2表示从钎缝处断裂失效;3表示1与2均会发生。

用95%Zn-5%Al钎料钎接的接头具有较高的高温强度,适用于316℃温度下工作,但钎焊工艺较难控制;用95%Cd-5%Ag钎料焊接的接头具有较高的低温强度(93℃以下),而且焊缝成形好,焊接工艺易于控制;用82.5%Cd-17.5%Zn钎料焊接的接头非常脆,冷却过程中就可能发生断裂。

3)共晶扩散钎焊。共晶扩散钎焊的工艺过程是:将焊接表面镀上中间扩散层或在焊接表面之间加入中间层薄膜,加热到适当的温度,使母材基体与中间层相互扩散,形成低熔点共晶液相层,经过等温凝固和均匀化扩散等过程后形成一个成分均匀的接头。适用于Al基复合材料共晶扩散钎焊的中间层有:Ag、Cu、Mg、Ge及Zn,它们与Al形成共晶的温度分别为566℃、547℃、438℃、424℃及382℃。中间层的厚度应控制在1μm左右。

与单一金属材料的共晶扩散钎焊相比,共晶钎焊复合材料时,由于增强纤维阻碍了中间层元素向金属基复合材料基体中自由扩散,致使扩散均匀化速度急剧降低,因此接头中的脆性层很难最终完全通过扩散而消除。所以控制中间层厚度是非常重要的,而且还应适当延长扩散均匀化的时间,以防止接头性能降低的过于严重。

用厚度为1.0μm的Cu箔焊接Bf-45%/1100Al基复合材料,加热温度稍高于548℃,均匀化处理温度为504℃,保温时间为2h。在加热过程中Cu和Al之间逐渐发生扩散,当温度超过548℃时形成共晶液相(Al-Cu33.2%),然后进行保温,随着保温过程的进行,Cu不断向基体Al中扩散,当Cu的浓度降到低于5.65%(质量分数)时,接头就等温凝固。然后进行504℃×2h的均匀化处理后,接头中的Cu浓度梯度进一步降低。采用该方法所得焊态下的接头抗拉强度为1103MPa,接头强度有效系数达到86%。Ag中间层比Cu中间层的均匀化容易,接头性能更高一些。

(2)纤维增强钛基复合材料 钎焊热循环一般不会损伤钛基复合材料的性能。通常使用的钎料有Ti-Cu15-Ni15及Ti-Cu15非晶态钎料,还可以利用由两片纯钛夹一片50%Cu-50%Ni合金轧合成的复合钎料。采用复合钎料时钎焊温度较高,保温时间较长,因此扩散层厚度较大。

用Ti-Cu15-Ni15钎料及由两片纯钛夹一片50%Cu-50%Ni合金轧合成的复合钎料焊接了SCS-6/β21S异种材料。β21S是一种成分为Ti-Mo15-Nb2.7-Al3-Si0.25的钛合金。室温和高温(649~816℃)拉伸试验结果表明,钎焊过程并未降低SCS-6/β21S复合材料的拉伸性能。

通过快速红外线钎焊工艺,用厚度为17μm的非晶态钎料Ti-Cu15对CSC-6/β21S钛合金基复合材料进行共晶扩散钎焊,在通Ar的红外炉中进行加热,升温速度为50℃/s。在1100℃下加热30s、120s和300s时,反应层厚度分别为0.19μm、0.44μm、0.62μm。但加热30s时未能形成等温凝固接头,加热120s后接头已扩散均匀化。因此,理想的焊接温度及时间参数为1100℃×120s。在650℃和815℃下,对利用该参数焊接的接头进行了剪切试验。结果表明,利用该参数焊接的接头均未断在结合面上。

5.电阻焊

电阻焊加热时间短,可控性好,能有效防止界面反应,而且通过施加压力还可防止裂纹及气孔。通过采用搭接接头,可把纤维增强金属基复合材料之间的焊接在很大程度上变为Al与Al之间的焊接,因此这种方法很适于焊接纤维增强金属基复合材料。但增强相的存在使电流线的分布及电极压力的分布复杂化,给焊接参数的选择及焊接质量控制带来了困难。

纤维增强金属基复合材料电阻焊存在的主要问题是焊接过程中纤维的断裂及熔核中熔化基体金属的大量飞溅。为了防止纤维的断裂,应尽量降低电极压力,但电极压力太小时结合界面处熔化的基体金属会产生飞溅,因此要求严格控制电极压力的大小。焊接时还应尽量降低热量输入,热量输入过大时不仅损伤纤维,而且结合界面处的基体金属也会飞溅出来,使纤维露出,结合性变差。另外,纤维增强金属基复合材料中的脱层缺陷也易导致飞溅,焊前最好进行超声波检查,把焊点选在无脱层处。

纤维增强金属基复合材料与均质基体材料焊接时,由于复合材料的电阻率大、线胀系数小,熔核易偏向复合材料一侧,为了保证熔核居于中间位置,应对两个电极进行正确匹配。均质金属一侧应选用接触面积较小、电阻率较高的电极;复合材料一侧应选用接触面积较大,电阻率较低的电极。

增强纤维的体积分数对其电阻焊的焊接性影响很大,随着纤维增强相体积分数的增大,熔核中熔化金属的流动性变差,致使接头强度下降。如纤维体积分数从35%上升到50%时,接头强度降低约10%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。