1.C/C复合材料连接的主要问题

C/C复合材料由于具有高比强度和优异的高温性能而在航空航天领域成为一种很有吸引力的高温结构材料,已用于飞机制动片、航天飞机的鼻锥和翼前缘以及涡轮发动机部件,如燃烧室和增压器的喷嘴等。C/C复合材料由于具有优异的热-力学性能、很低的中子激活以及很高的熔点和升华温度,也适合于在核聚变反应堆中的应用。由于C/C复合材料主要在一些具有特殊要求的极端环境下工作,将其连接成更大的零部件或将C/C复合材料与其他材料连接使用具有重要的意义。C/C复合材料连接中可能出现的主要问题如下:

1)在连接过程中如何保证C/C复合材料原有的优异性能不受破坏,这是制订连接工艺时要解决的问题。

2)如何获得与C/C复合材料性能相匹配的接头区(或连接层),这是连接材料选择时要解决的问题。

针对以上两个问题,要实现C/C复合材料的连接,在目前的各种连接方法中真空扩散连接和钎焊是最有希望获得成功的连接技术。但是,由于C/C复合材料的工作条件特殊,在选择连接材料时必须考虑到C/C复合材料应用中的特殊要求。例如,作为宇航结构材料其主要要求是高比强度和高温性能;而作为核聚变反应堆材料则除了热-力学性能外,还必须满足特殊的低激活准则。

2.C/C复合材料的扩散连接

一般采用加中间层的方法对C/C复合材料进行扩散连接,中间层材料可以采用石墨(C)、硼(B)、钛(Ti)或TiSi2等。不管是哪种方式,都是通过中间层与C的界面反应,形成碳化物或晶体从而达到相互连接的目的。

(1)加石墨中间层的C/C复合材料扩散连接 该法采用能与碳作用生成碳化物的石墨作中间层材料。在扩散连接加热过程中,先通过固态扩散连接或液相与C/C复合材料母材相互作用,生成热稳定性较低的碳化物过渡接头。然后,加热到更高温度使碳化物分解为石墨和金属,并使金属完全蒸发消失,最终在连接层中仅剩下石墨片晶。

从接头的微观组成考虑,这种接头结构的匹配较为合理,即接头结构形式为:(C/C复合材料)/石墨/(C/C复合材料),其中除了C外没有任何其他的外来材料。但是从实际试验结果看,所得接头的强度性能并不令人满意,主要原因是由于接头中石墨晶片的强度不足。作为提高石墨晶片强度的措施,以Mn作为填充材料生成石墨中间层扩散连接C/C复合材料,可获得相对较好的效果。

采用这种形成石墨中间层扩散连接C/C复合材料的方法时,获得性能良好接头的关键在于以下方面:

1)所加的中间层和填充金属要能与C/C复合材料中的C反应,形成完整的碳化物连接层。应当指出,碳化物只是扩散连接过程中的中间产物,但碳化物的形成也很关键,没有碳化物连接层,也就不能获得最终的石墨连接层。

2)借助高温下碳化物的分解和金属元素(或碳化物形成元素)的蒸发,形成石墨晶片连接层。应当指出,形成碳化物连接层后不一定能形成完整的石墨连接层,这还取决于所形成的碳化物连接层在高温下能否充分分解,分解后的金属又能否彻底蒸发掉。

研究表明,那些蒸气压过高的金属、易氧化的金属、生成的碳化物在很高温度(>2000℃)分解的金属以及高温下不易蒸发的金属,都不适合用做形成石墨中间层扩散连接C/C复合材料的填充金属。有研究者曾用Mg、Al作为填充材料加石墨中间层扩散连接C/C复合材料,但未获成功。

(2)连接实例 以下是用Mn作填充材料生成石墨中间层扩散连接C/C复合材料获得成功的实例。

1)试验材料。扩散连接C/C复合材料(C-CAT-4)的试样尺寸为25.4mm×12.7mm×5mm,试样共两块。用纯度为99.9%(质量分数)、粒度≤150μm(-100目)的金属锰粉做成的乙醇稀浆作为中间层填充材料,放在试样的被连接表面间。

2)连接工艺要点。通过加热和加压进行扩散连接。在加热的开始阶段,即中间层开始熔化前(1250℃左右)以及在连接过程后期,金属完全转变为固态碳化物相后(约1700℃),在接触面上保持最低压力为0.69MPa,最高压力为5.18MPa。在有液相的温度区间为防止液相流失引起Mn元素失损,将所加压力调整为0。

3)扩散连接过程分析。整个扩散连接过程可分为两个阶段:第一阶段是碳化物形成阶段,第二阶段是碳化物分解和石墨晶形成阶段。

①第一阶段内中间层中的填充材料Mn与C/C复合材料中的C发生反应,生成Mn的碳化物。这一阶段中碳化物逐渐增加,Mn逐渐减少,直至完全消失,并形成碳化物连接层。第一阶段内为了生成更多的碳化物,减少金属Mn的蒸发损失,不应在真空条件下进行,而是在充氦(He)条件下进行,氦气纯度为99.99%(体积分数),其蒸气压约为27.5kPa。

②Mn与C形成碳化物的反应从固态(<1100℃)就开始进行,一直到Mn熔化后。在生成的碳化物中,Mn7C3的稳定性最高,分解温度可以达到1333℃。

③进入第二阶段,当温度进一步升高时,Mn7C3会分解为石墨和Mn-C的溶液,即碳化物分解和石墨形成阶段。在第二阶段中为了加速Mn的蒸发,需在真空条件下进行。Mn的沸点为2060℃,其蒸气压在1850℃时为28.52kPa。因此,在真空条件下,Mn在低于1850℃很多时能很快蒸发。

④加热到1850~2200℃时,真空度突然下降,这表明此时分解出来的Mn或一些没有反应完的Mn开始大量蒸发。因此,加热到2200℃后,经保温使中间层中的Mn完全蒸发掉,最终获得全部由石墨晶组成的中间层。

4)接头强度性能。中间层的石墨形成过程进行得越充分,剪切断口石墨晶的面积百分比越高,接头强度也越高。为了获得完整的石墨连接层,应采用较厚的中间填充材料(厚度约100μm),并防止在1246℃≤T<1700℃温度区间由于液相流失导致的Mn量不足。

(3)提高C/C复合材料扩散连接强度的措施 针对加石墨中间层的C/C复合材料扩散连接接头强度低的问题,为了获得耐高温的接头,可采用形成碳化物的难熔金属(如Ti、Zr、Nb、Ta和Hf等)作中间层,在2300~3000℃进行扩散连接。用难熔的化合物(如硼化物和碳化物)作为连接C/C复合材料的中间层可以提高接头的高温强度。

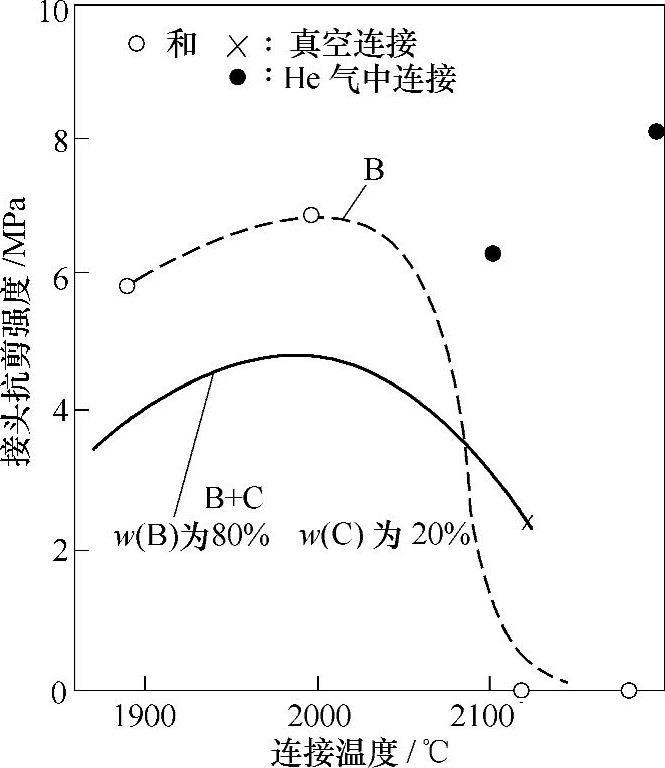

用B或B+C中间层扩散连接C/C复合材料时,B与C在高温下发生化学反应,形成硼的碳化物。图7-4所示为连接温度对用B和B+C作中间层的C/C复合材料接头抗剪强度的影响(剪切试验温度为1575℃)。所用试件的尺寸为25.4mm×12.7mm×6.3mm,三维纤维增强。(https://www.xing528.com)

由图7-4可知,扩散连接温度低于2095℃时,B中间层的接头强度比B+C中间层的强度高;温度超过2095℃以后,由于B的蒸发损失,导致扩散接头强度急剧下降。扩散连接压力对接头抗剪强度有很大影响,在1995℃连接温度下,扩散连接压力由3.10MPa增加到7.38MPa时,扩散接头在1575℃的抗剪强度由6.94MPa增加到9.70MPa。这表明压力高时接头中间层的致密度较高,因此接头强度也较高。但过高的压力会导致C/C复合材料的性能受损。

图7-5所示为试验温度对用B作中间层的C/C复合材料接头抗剪强度的影响。所有试验都是在最佳连接条件下(加热温度为1995℃,保温时间为15min,压力为7.38MPa)获得的。由图7-5可见,开始时接头的抗剪强度随试验温度升高而增加,原因与高温下C/C复合材料的强度较高和残余连接应力降低有关。但超过约1600℃以后抗剪强度急剧下降,原因可能与连接中间层的强度下降有关。

图7-4 连接温度对C/C复合材料接头抗剪强度的影响

图7-5 试验温度对用B作中间层的C/C复合材料接头抗剪强度的影响

3.C/C复合材料的钎焊连接特点

(1)钎焊连接要点 C/C复合材料在加热过程中会释放出大量的气体,对钎焊工艺和接头质量有很大的影响。因此,钎焊前应在真空或氩气中、高于钎焊温度100~150℃条件下对C/C复合材料进行除气处理。由于C/C复合材料存在一定的孔隙,钎料难以保持在表面,将向母材中渗入,致使钎焊接头强度降低。

C/C复合材料的钎焊连接一般是在气体保护的环境中进行的,其最适宜的接头形式是搭接。可添加不同的填充材料对C/C复合材料进行钎焊连接,所加的填充材料可以是金属,也可以是非金属,主要有硅(Si)、铝(Al)、钛(Ti)、玻璃、化合物等。其中,钎焊连接效果比较好的是用Si作填充材料。在1400℃的钎焊温度时,虽然Si与C发生反应生成SiC,但是试验结果表明这对接头强度没有太大的影响,接头的力学性能良好。

(2)C/C复合材料钎焊实例 用厚度为750μm的硅片作填充材料钎焊连接C/C复合材料。C/C复合材料(3DC/C)的试样尺寸为5mm×10mm×3.1mm,在钎焊温度为1700℃、保温时间为90min的条件下进行钎焊连接。钎焊时采用Ar气保护。焊后对钎焊接头进行拉伸型的剪切试验,试样接头状态如图7-6所示。

图7-6 C/C复合材料钎焊接头的拉伸型剪切试样

a—接头长度 b—接头宽度 δ—复合材料厚度 F—施加的剪切力

剪切试验结果表明,接头的平均抗剪强度为22MPa(C/C复合材料的层间抗剪强度为20~25MPa)。

对钎焊接头剪切试样的断裂途径进行分析表明,断裂(裂纹扩展)以多平面的方式通过Si、SiC和C/C复合材料,没有发现单纯地在某一层发生断裂,也没有出现单纯地沿着C/C复合材料和SiC的界面(或SiC/Si的界面)的剪切断裂。因此,这种多层结构接头的综合力学性能良好,钎焊接头的平均抗剪强度与C/C复合材料固有的抗剪强度相当,SiC反应层并没有减弱钎焊接头的力学性能。

(3)用Ti作中间层的C/C复合材料扩散钎焊 这种方法主要是为了能用于核聚变装置中C/C复合材料保护层与铜冷却套的连接。采用厚度为0.01mm的钛箔(Ti)作中间层,通过形成Ti-Cu共晶连接C/C复合材料与铜冷却套的扩散钎焊。

为了改善用Ti作中间层扩散钎焊C/C复合材料与Cu的结合强度,钎焊前可先对C/C复合材料表面进行预镀处理,然后再插入钛箔与Cu一起进行扩散钎焊。所采用的预镀处理方法有如下两种:

1)在C/C复合材料连接表面进行Ti、Cu的多层离子镀。

2)在C/C复合材料表面涂敷纯Ti粉和纯Cu粉加有机粘结剂的膏状物。

以上两种预镀方法所得的镀层或涂敷层均需经1100℃×300s的真空重熔处理后再进行扩散钎焊。

扩散钎焊的焊接参数:加热温度为1000℃,保温时间为300s。要在真空中加热钎焊,并在试件上压一具有一定质量的重物(施加一定的压力)。C/C复合材料的纤维垂直于无氧铜的连接表面。分析表明,用钛箔作中间层的扩散钎焊接头的连接界面上有很薄的反应层以及厚度约0.05mm的合金化层;在与连接界面相邻处有粒状沉淀析出物的凝聚。

对扩散钎焊接头的三点弯曲强度试验表明,C/C复合材料表面无预处理时平均弯曲强度为50MPa,用离子镀预处理后接头弯曲强度为62~63MPa,用膏状涂敷层预处理后接头弯曲强度约为72MPa。由此可见,C/C复合材料表面预镀处理可以提高它与Cu扩散钎焊接头的弯曲强度,采用预涂敷Ti-Cu膏剂时的效果最好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。