金属基复合材料的基体是塑、韧性好的金属,焊接性一般较好;增强相则是一些高强度、高熔点、低线胀系数的非金属纤维或颗粒,焊接性较差。金属基复合材料焊接时,不仅要解决金属基体的结合问题,还要考虑到金属与非金属之间的结合问题。因此,金属基复合材料焊接的关键是非金属增强相与金属基体以及非金属增强相之间的结合问题。

1.界面反应

金属基复合材料的金属基体与增强相之间,在较大的温度范围内是热力学不稳定的,焊接加热到一定温度时,两者的接触界面会发生化学反应,生成对材料性能不利的脆性相,这种反应称为界面反应。例如,Bf/Al复合材料加热到430℃左右时,B纤维与Al发生反应,生成AlB2反应层,使界面强度下降;Cf/Al复合材料加热到580℃左右时发生反应,生成脆性针状组织Al4C3,使界面强度急剧下降;SiCf/Al复合材料在固态下不发生反应,但在基体Al熔化后也会反应生成Al4C3。此外,Al4C3还与水发生反应生成乙炔,在潮湿的环境中接头处易发生低应力腐蚀开裂。因此,防止界面反应是这类复合材料焊接中要考虑的首要问题,可通过冶金和工艺两方面措施来解决。

(1)冶金措施 加入一些活性比基体金属更强的元素或能阻止界面反应的元素来防止界面反应。例如,加Ti可以取代SiCf/Al复合材料焊接时Al与SiC反应,不仅避免了有害化合物Al4C3的产生,而且生成的TiC还能起强化相的作用;提高基体Al中的Si含量或利用Si含量高的焊丝也可抑制Al与SiC之间的界面反应。

金属基复合材料采用瞬时液相扩散连接时,为避免发生界面反应,应选用能与复合材料的基体金属生成低熔点共晶或熔点低于基体金属的合金作为中间层。例如,焊接Al基复合材料时,可采用Ag、Cu、Mg、Ge及Ga金属,或Al-Si、Al-Cu、Al-Mg及Al-Cu-Mg合金作为中间层。采用Ag、Cu等纯金属作中间层时,瞬时液相扩散连接的焊接温度应超过Ag、Cu与基体金属的共晶温度。共晶反应时焊接界面处的基体金属发生熔化,重新凝固时增强相被凝固界面推移,增强相聚集在结合面上,降低接头强度。因此,应严格控制焊接时间及中间层的厚度。而采用合金作中间层时,只要加热到合金的熔点以上就可形成瞬时液相。

(2)改善焊接工艺 通过控制加热温度和焊接时间可避免或限制界面反应的发生或进行。例如,采用低热量输入或固态焊的方法,严格控制焊接热输入,降低熔池的温度并缩短液态Al与SiC的接触时间,可以控制SiCf/Al复合材料的界面反应。

采用钎焊法时,由于温度较低,基体金属不熔化,加上钎料中元素的阻止作用,不易引起界面反应。采用Al-Si、Al-Si-Mg等硬钎料焊接Bf/Al复合材料时,由于钎焊温度为577~616℃,而B与Al在550℃就可能发生明显的界面反应,生成脆性相AlB2,从而降低了接头强度。而在纤维表面涂一层厚度0.01mmSiC的B纤维增强Al基复合材料(Bsic,f/Al)时,由于SiC与Al之间的反应温度较高(593~608℃),则可完全避免界面反应。

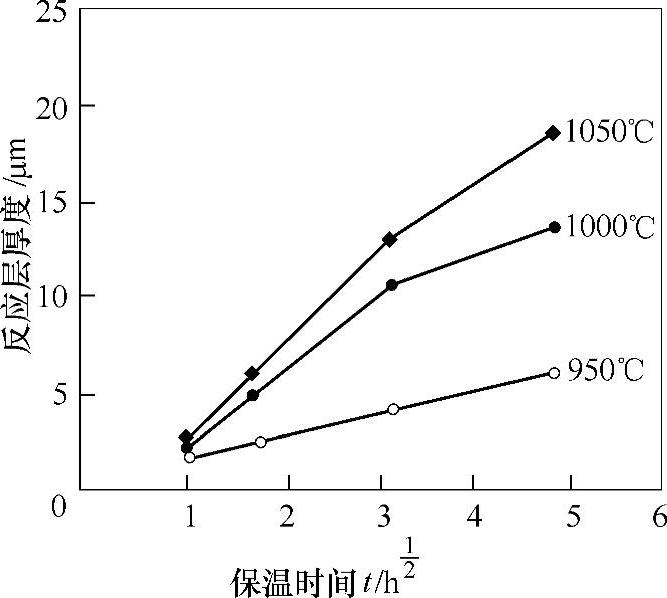

采用扩散连接时,为防止发生界面反应,须严格控制加热温度、保温时间和焊接压力。随着温度的增加,界面反应更容易发生,反应层厚度增大的速度加快,但加热和保温一定时间以后,反应层厚度增大速度变慢,如图7-2所示。SCS-6是一种专用于增强钛基复合材料的SiC纤维,直径约140μm,表面有一层厚度为3μm的富碳层。

采用中间过渡层可以避免界面上纤维的直接接触,使界面易于发生塑性流变,因此用直接扩散连接及瞬时液相扩散连接能较容易地实现焊接。但是直接扩散连接时所需的压力仍较高,金属基体一侧变形过大;采用瞬时液相扩散连接时,所需的焊接压力较低,金属基体一侧变形较小。采用Ti-6Al-4V钛合金中间层扩散连接含有体积分数为30%的SiC纤维增强的Ti-6Al-4V复合材料时,中间层厚度对接头强度的影响如图7-3所示。

图7-2 连接温度和时间对(SCS-6)f/Ti-6Al4V复合材料界面反应层厚度的影响

图7-3 中间层厚度对接头强度的影响

当中间过渡层厚度为80mm时,复合材料接头的抗拉强度达850MPa。再增加中间层的厚度,SiC/Ti-6Al-4V复合材料接头的强度不再增大。这是由于接头的强度由基体金属间的结合强度控制,当中间层厚度达到80μm后,基体金属间的结合已达到最佳状态,再增加厚度时基体金属的结合情况不再发生变化,整个接头的强度也就不再变化了。

还可以采用一些非活性的材料作为增强相,如用Al2O3或B4C取代SiC增强Al基复合材料Al2O3/Al、B4C/Al,使得界面较稳定,焊接时一般不易发生界面反应。

2.熔池流动性和界面润湿性差

基体金属与增强相的熔点相差较大,熔焊时基体金属熔池中存在大量未熔化的增强相,这大大增加了熔池的粘度,降低了熔池金属的流动性,不但影响了熔池的传热和传质过程,还增大了气孔、裂纹、未熔合和未焊透等缺陷的敏感性。(https://www.xing528.com)

采用熔焊方法焊接纤维增强金属基复合材料时,金属与金属之间的结合为熔焊机制,金属与纤维之间的结合属于钎焊机制,因此要求基体金属对纤维具有良好的润湿性。当其润湿性较差时,应添加能改善润湿性的填充金属。例如,采用高Si焊丝不仅可改善SiCf/Al复合材料熔池的流动性,还能够提高熔池金属对SiC颗粒的润湿性;采用高Mg焊丝有利于改善Al2O3/Al复合材料熔池金属对Al2O3的润湿作用。

采用电弧焊方法焊接非连续增强金属基复合材料,基体金属不同时,复合材料焊接熔池的流动性也明显不同。基体金属Si含量较高时,熔池的流动性较好,裂纹及气孔的敏感性较小;Si含量较低时,熔池的流动性差,容易发生界面反应。因此,为改善焊接熔池的流动性,提高接头强度,应选用Si含量较高的焊丝。

采用软钎焊焊接金属基复合材料时,由于钎料熔点低,熔池流动性好,可将钎焊温度降低到纤维开始变差的温度以下。采用95%Zn-5%Al和95%Cd-5%Ag钎料对复合材料Bf/Al与6061Al铝合金进行氧-乙炔火焰软钎焊的研究表明,用95%Zn-5%Al钎料焊接的接头具有较高的高温强度,适用于216℃温度下工作,但钎焊工艺较难控制;用95%Cd-5%Ag钎料焊接的接头具有较高的低温强度(93℃以下),焊缝成形好,焊接工艺易于控制。

共晶扩散连接是将焊接表面镀上中间扩散层或在焊接面之间加入中间层薄膜,加热到适当的温度,使母材基体与中间层之间相互扩散,形成低熔点共晶液相层,经过等温凝固以及均匀化扩散等过程后形成成分均匀的接头。因此,采用共晶扩散连接形成低熔点共晶液相层也能增强熔池的流动性。适用于Al基复合材料共晶扩散连接的中间层有Ag、Cu、Mg、Ge及Zn等,中间层的厚度一般控制在1.0μm左右。

3.接头强度低

金属基复合材料基体与增强相的线胀系数相差较大,在焊接加热和冷却过程中会产生很大的内应力,易使结合界面脱开。由于焊缝中纤维的体积分数较小且不连续,致使焊缝与母材间的线胀系数也相差较大,在熔池结晶过程中易引起较大的残余应力,从而降低了接头强度。焊接过程中如果施加压力过大,会引起增强纤维的挤压和破坏。此外,电弧焊时,在电弧力的作用下,纤维不但会发生偏移,还可能发生断裂。两块被焊接工件中的纤维几乎是无法对接的,因此在接头部位,增强纤维是不连续的,接头处的强度和刚度比复合材料本身低得多。

采用Al-Si钎料钎焊SiCw/6061Al时,保温过程中Si向复合材料的基体中扩散,随着基体金属扩散区Si含量的提高,液相线温度相应降低。当降低至钎焊温度时,母材中的扩散区发生局部熔化。在随后的冷却凝固过程中SiC颗粒或晶须被推向尚未凝固的焊缝两侧,在此形成富SiC层,使原来均匀分布的组织分离为由富SiCw区和贫SiCw区所组成的层状组织,使接头性能降低。

钎焊时复合材料纤维组织的变化与钎料和复合材料之间的相互作用有关。经挤压和交叉轧制的SiCw/6061Al复合材料中,Si的扩散较明显;但在未经过二次加工的同一种复合材料的热压坯料中,Si扩散程度很小,不会引起基体组织的变化。

连续纤维增强金属基复合材料在纤维方向上具有很高的强度和模量,保证纤维的连续性是提高纤维增强金属基复合材料焊接接头性能的重要措施,这就要求焊接时必须合理设计接头形式。采用对接接头时,由于焊缝中增强纤维的不连续性,不能实现等强匹配,其接头的强度远远低于母材。

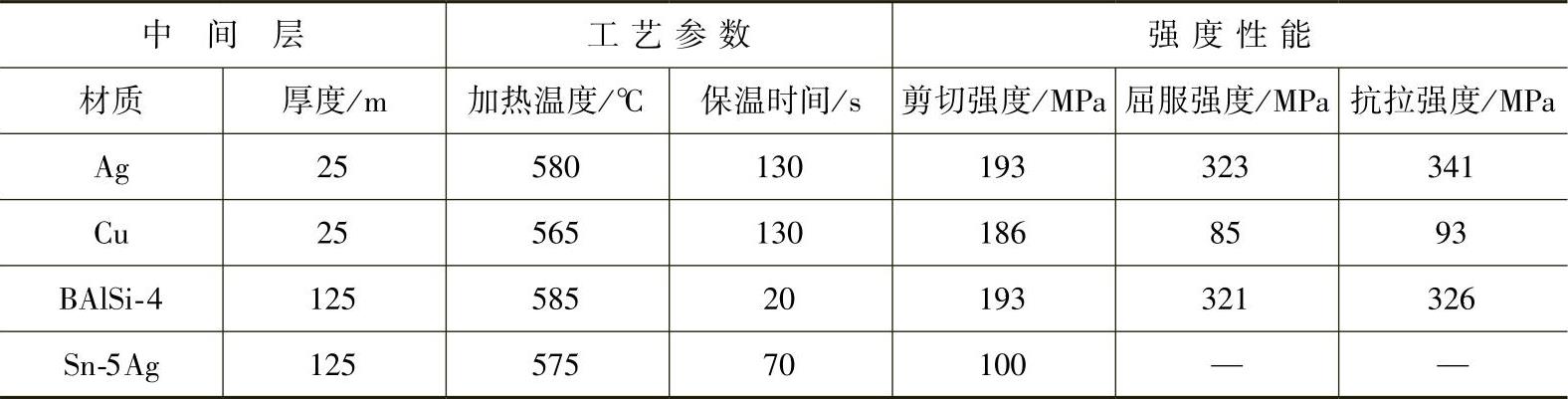

过渡液相扩散连接中间层类型、厚度及工艺参数影响接头的强度。表7-10列出了利用不同中间层焊接的体积分数为15%的Al2O3颗粒增强的6061Al复合材料接头的强度。用Ag与BAlSi-4作中间层时能获得较高的接头强度。用Cu作中间层时对焊接温度较敏感,接头强度不稳定。

表7-10 体积分数为15%的Al2O3颗粒增强的6061Al复合材料接头的强度

焊接时间较短时,中间层来不及扩散,结合面上残留较厚的中间层,限制了接头抗拉强度的提高。随着焊接时间的增长,残余中间层减少,强度逐渐增加。当焊接时间增长到一定值时,中间层消失,接头强度达到最大。继续增加焊接时间时,由于热循环对复合材料性能的不利影响,接头强度不但不再提高,反而降低。

过渡液相扩散连接压力对接头强度有很大的影响。压力太小时,塑性变形小,焊接界面与中间层不能达到紧密接触,接头中会产生未焊合的孔洞,使接头强度降低;压力过高时将液态金属自结合界面处挤出,造成增强相偏聚,液相不能充分润湿增强相,也会导致形成显微孔洞。例如,用厚度0.1mm的Ag作中间层,在580℃×120s条件下焊接Al2O3/Al复合材料时,当焊接压力为0.5MPa时,接头抗拉强度约为90MPa,而当压力小于0.5MPa时,结合界面上存在明显的孔洞,接头强度降低。

非连续增强金属基复合材料焊接时,除界面反应、熔池流动性差等问题外,还存在较强的气孔倾向以及结晶裂纹敏感性和增强相的偏聚等问题。由于熔池金属粘度大,气体难以逸出,因此焊缝及热影响区对形成气孔很敏感。为了防止气孔,需在焊前对复合材料进行真空去氢处理。此外,由于基体金属结晶前沿对颗粒的推移作用,结晶最后阶段液态金属的SiC颗粒含量较大,流动性很差,易产生结晶裂纹。粒子增强复合材料重熔后,增强相粒子易发生偏聚,如果随后的冷却速度较慢,粒子又被前进中的液/固界面所推移,致使焊缝中的粒子分布不均匀,降低了粒子的增强效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。