高温合金的性能主要是室温和高温下的强度和塑性,以及工作高温下有很高的持久性能、蠕变和疲劳强度。表6-4和表6-5分别列出了部分高温合金的物理性能和典型力学性能。高温合金制件通常有棒材、板材、盘材、丝材、环形件和精密铸件等品种,主要应用在航空航天、冶金、动力、汽车等工业部门。

表6-4 部分高温合金的物理功能

① ED为动态模量

② GH3030合金的弹性模量为静态弹性模量

表6-5 部分高温合金的热处理工艺及典型力学性能

注:1.除GH4169为普通棒材外,其余均为薄板的性能;AC为空冷,WC为水冷。

2.表中数据为技术条件规定的数值;括号中为试验数据。(https://www.xing528.com)

从20世纪30年代后期起,英、德、美等国就开始研究高温合金。第二次世界大战期间,为了满足新型航空发动机的需要,高温合金的研究和使用进入了蓬勃发展时期。40年代初,英国首先在80Ni-20Cr合金中加入少量Al和Ti,研制成第一种具有较高的高温强度性能的镍基合金。同一时期,美国开始用钴基合金制作发动机叶片。此外,美国还研制出Inconel镍基合金,用以制作喷气发动机的燃烧室。

在先进的航空发动机中,高温合金用量占发动机总质量的60%以上,已从常规镍基合金发展成定向凝固、单晶和氧化物弥散强化高温合金,高温性能大幅度提高。高温合金还在能源、医药、石油化工等工业部门中的高温耐蚀、耐磨等领域得到广泛应用,是国防和国民经济建设中必不可缺的一类重要材料。

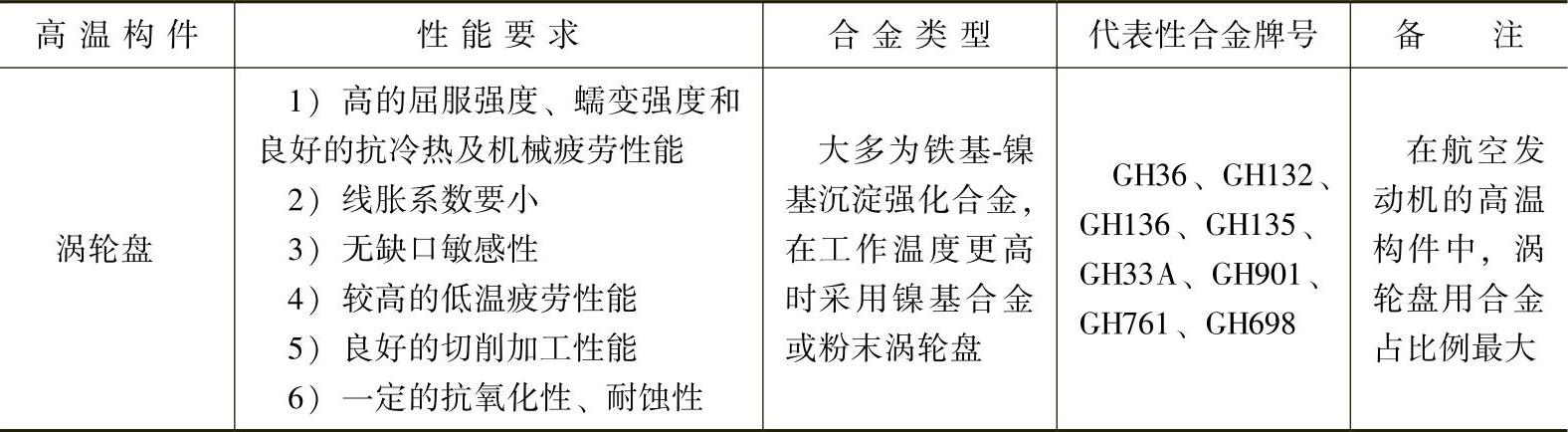

在航空航天工业部门中,高温合金主要用于涡轮发动机的高温部件,如燃烧室的火焰筒、点火器和机匣、加热燃烧室的加热屏以及涡轮燃气导管等均采用了板材冲压焊接结构,大多采用工作温度为800℃的GH3039、GH1140合金,工作温度为900℃的GH1015、GH1016、GH1131、GH3044和时效强化的GH99合金,也少量采用工作温度为980℃的GH170和GH188合金。涡轮部件中的涡轮盘主要采用了GH4169和GH4133合金。涡轮叶片和导向叶片大部分采用铸造高温合金,如K403、K417、K6C、DZ22、DZ125等。表6-6列出了航空发动机高温构件的性能要求及代表性的合金牌号示例。

表6-6 航空发动机高温构件的性能要求及代表性的合金牌号示例

(续)

工业燃气轮机中的叶片广泛采用K413、K218、GH864等合金。柴油机增压涡轮还采用了K218合金。石油化工乙烯裂解高温部件采用了GH180、GH600等合金。冶金工业连轧导板、炉子套管采用了K12、GH128、GH3044、GH3039等高温合金。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。